Виды и причины износа цилиндра двигателя внутреннего сгорания (ДВС)

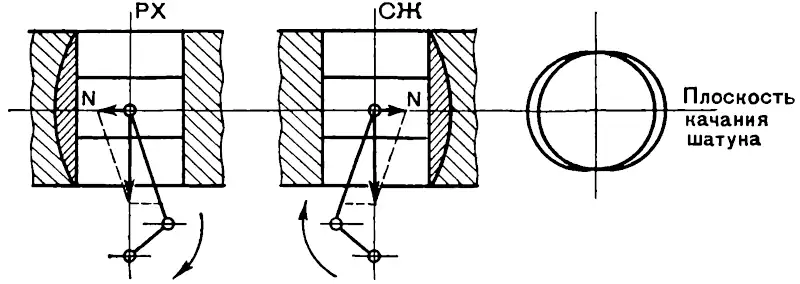

Цилиндр – весьма ответственная часть двигателя внутреннего сгорания (ДВС), и его состояние в значительной мере определяет его мощность и исправную работу. У цилиндра естественный износ проявляется в качестве неравномерной выработки в зоне движения поршневых колец двигателя, цилиндрическая форма отверстия при этом искажается, принимая вид овала, где большая ось находится в плоскости качания шатуна (рис. 1).

Рис. 1. Схема действия сил при сжатии смеси и рабочем ходе в двигателе внутреннего сгорания.

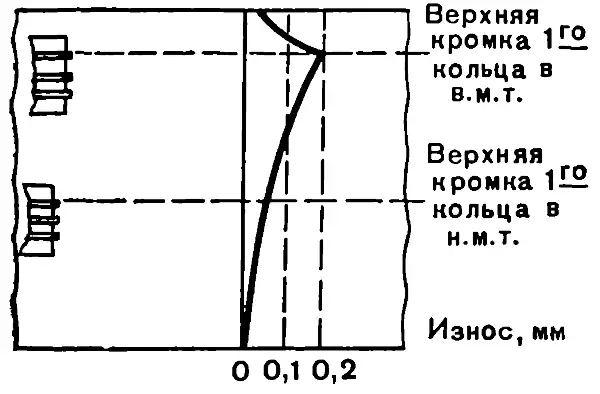

Типичная картина износа цилиндра ДВС по его образующей показана на рис 2. Главные причины износа цилиндра – трение поршневых колец и газовая коррозия как результат действия продуктов горения на металлические стенки цилиндра. Внешним признаком износа цилиндра служит падение мощности двигателя внутреннего сгорания (ДВС), объясняемое пропуском газов через увеличивающиеся зазоры между поршнем и цилиндром. В результате неправильной сборки шатуна и поршня (перекоса поршня или погнутости шатуна) цилиндр изнашивается в плоскости, которая перпендикулярна плоскости качания шатуна, и приобретает овальную форму.

Рис. 2. Схема, поясняющая износ цилиндра двигателя внутреннего сгорания (ДВС).

Кроме указанных выше видов износа на рабочей поверхности цилиндра ДВС иногда образуются задиры от трения поршневых пальцев двигателя внутреннего сгорания. Глубина этих задиров будет тем меньше, чем быстрее будет обнаружено трение пальца о цилиндр. Осевое усилие, которое выдвигает палец и производит выработку рабочей поверхности цилиндра, является результатом неправильной обработки или сборки поршня с шатуном, заключающейся в непараллельности осей нижней и верхней головок шатуна, либо в неперпендикулярности оси отверстия для пальца в поршне к образующей поршня двигателя внутреннего сгорания.

Часто задиры цилиндров пальцами происходят вследствие того, что небрежно установлено стопорное кольцо. Кроме перечисленных в цилиндре могут встретиться следующие требующие ремонта дефекты в ДВС:

а) выработка клапанных гнезд;

б) износ втулки клапана;

в) трещины на наружных и внутренних стенках водяной рубашки;

г) износ или поломка шпилек.

Виды и причины износа поршня двигателя внутреннего сгорания

Износ поршня ДВС выражается в том, что юбка его приобретает овальную форму. Наибольший износ расположен в плоскости качания шатуна (см. рис. 1). При движении поршня кольца поочередно прижимаются к боковым поверхностям кольцевых канавок поршня, в результате чего ширина канавок увеличивается, а высота колец уменьшается. Износ колец по внешнему диаметру вызывает увеличение зазора в замке.

Виды и причины износа шатуна двигателя внутреннего сгорания и другие дефекты

Основной дефект, с которым чаще всего приходится сталкиваться при ремонте шатуна ДВС, – это разработка втулки нижней головки.

Шатун двигателя внутреннего сгорания – важнейшая его часть и очень капризная. Подшипник нижней головки шатуна ДВС делается из антифрикционного сплава (баббиты различных марок) и, будучи мягче стали шеек вала, сравнительно быстро изнашивается, вследствие чего возрастает зазор между шейкой вала и подшипником. Дальнейшее изнашивание может привести к полному разрушению двигателя внутреннего сгорания, так как увеличивающиеся удары подшипника о шейку вала достигают таких размеров, что материал подшипника быстро расколачивается, на шейке вала образуется значительный эллипс, все это в еще большей степени способствует увеличению зазора и, следовательно, ударов, которые могут достигнуть такой силы, что шатунные болты не выдержат и разорвутся. В результате неизбежна авария, приводящая в негодность двигатель внутреннего сгорания.

Другими дефектами шатуна ДВС, требующими ремонта, являются:

а) изгиб и скручивание шатуна;

б) разработка отверстий для болтов;

в) спиленность торцов и крышки нижней головки;

г) износ в верхней головке отверстия для втулки.

Быстрый износ подшипника в нижней головке шатуна двигателя внутреннего сгорания и другие дефекты в нем происходят обычно по следующим причинам:

а) недоброкачественная, а также недостаточная смазка;

б) плохое качество применяемого баббита;

в) плохая заливка шатуна и неудовлетворительная исследующая обработка его;

г) несвоевременная подтяжка ослабевающих при работе подшипников;

д) неумелая и небрежная техника подтяжки.

Установление предельных износов некоторых деталей двигателя внутреннего сгорания (ДВС)

Как уже указывалось, работа сочленения с зазором, превышающем определенный для данного случая предел, ведет к разрушению механизма. Особенно это сказывается на механизмах с возвратно-движущимися частями.

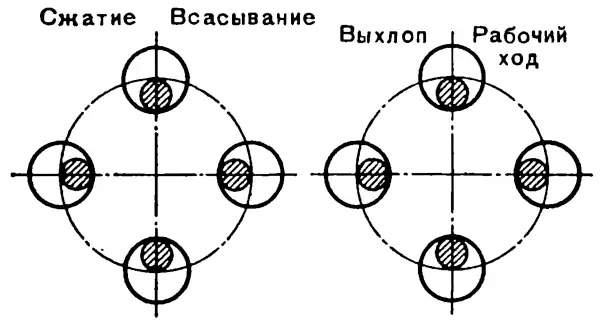

Формула (3) получена в предположении, что подшипник и вал несут постоянную нагрузку. Однако и в случае переменной нагрузки (лишь бы имело место жидкостное трение) общая картина остается той же. Как показывает исследование этого вопроса, различие состоит лишь в том, что среднее давление в масляном слое в случае ударной нагрузки будет несколько выше, чем при постоянной.

Рис. 3. Схема, поясняющая характер сопряжения шейки коленвала и подшипника во всех циклах работы двигателя внутреннего сгорания (ДВС).

При установлении Sнаив и Sмакс для сопряжения шатунный подшипник-шейка коленвала необходимо иметь в виду, что шейка вала нагружена центробежными силами, в результате чего почти в течение всего цикла шейка опирается на подшипник одной и той же стороной (рис. 3).

Таким образом, данное сопряжение отличается от обычного тем, что в нем вал необходимо принять за неподвижную деталь, а подшипник – за вращающуюся и, следовательно, выражение Sнаив и Sмакс справедливо и для этого сопряжения. Для двигателя внутреннего сгорания Л 3/2 имеем: диаметр поршня d1 = 65 мм, диаметр шейки коленчатого вала d2 = 35 мм, n = 2200 об/мин, η = 0,001 кг∙сек/м2, K – среднему удельному давлению на 1 см2 проекции шатунной шейки. Его можно подсчитать приближенно обычно практикуемым способом, приняв для двигателя внутреннего сгорания легкого топлива среднее давление на 1 см2 площади поршня за полный цикл (с учетом давлений и сил инерции за все такты) равным 5 кг/см2.

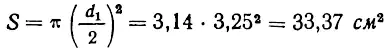

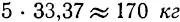

Подсчитав полное давление на поршень и поделив полученное на площадь опорной поверхности подшипника, получим K. Если площадь дна поршня:

то полное давление на поршень будет:

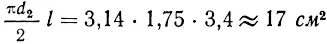

Если принять, что опорной поверхностью является половина цилиндрической поверхности подшипника, длина которого составляет l = 34 мм, то площадь опорной поверхности будет равна:

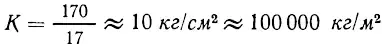

тогда:

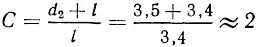

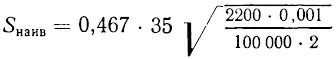

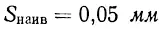

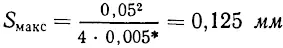

По полученным данным определяем наивыгоднейший зазор:

*Считая, что детали обрабатывались обыкновенным шлифованием и шероховатость новых деталей составляла 0,01 мм.

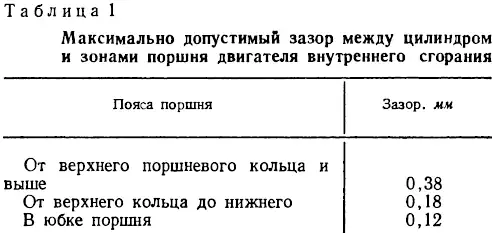

Для определения максимально допустимого зазора в таком важном сочленении, как цилиндр-поршень ДВС, математических формул нет. В настоящее время предел износа сопряжения цилиндр–поршень устанавливают лишь экспериментально, связывая его с рабочими характеристиками двигателя внутреннего сгорания (мощность, удельный расход смазки, топлива и т. д.). Надежных опытных данных по этому вопросу пока также нет. Исследование износа автомобильных деталей показало, что предел допустимого износа наступает, когда зазор становится примерно в 1,5 раза больше максимально допустимого зазора. Имея значения наибольшего допустимого зазора между поршнем и цилиндром (табл. 1), можно определить максимально допустимый износ.

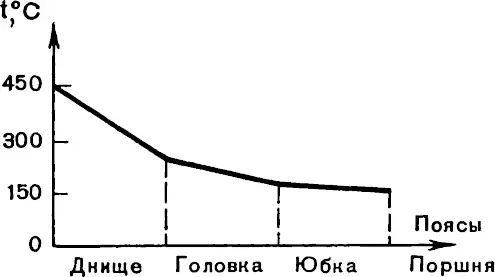

Как видно из табл. 1, зазоры неодинаковы по высоте поршня ДВС, что достигается ступенчатой обработкой последнего. Это необходимо для предупреждения заклинивания поршня в цилиндре от нагревания при работе, так как температура нагрева поршня по высоте неодинакова (рис. 4).

Поршень выбраковывается при овальности юбки, достигающей 0,15 мм, при увеличении ширины канавок до 0,1 мм при уменьшении высоты кольца на 0,05 мм.

Рис. 4. Температура нагрева различных поясов по высоте поршня двигателя внутреннего сгорания (ДВС).