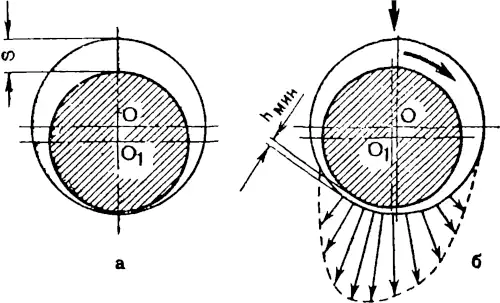

В кинопроекционной аппаратуре, имеющей принудительную смазку от насоса или масляную ванну, единственным сопряжением, работающим в условиях жидкостного трения, является вал – подшипник (пары вал – подшипник зубчатых барабанов кинопроекторов, вал эксцентрика – втулки). На рис. 1, а показано, что если вал неподвижен (n = 0), то он опирается на подшипник и зазор S имеет форму расходящейся от точки соприкосновения вала со втулкой в обе стороны клиновидной щели.

В кинопроекционной аппаратуре, имеющей принудительную смазку от насоса или масляную ванну, единственным сопряжением, работающим в условиях жидкостного трения, является вал – подшипник (пары вал – подшипник зубчатых барабанов кинопроекторов, вал эксцентрика – втулки). На рис. 1, а показано, что если вал неподвижен (n = 0), то он опирается на подшипник и зазор S имеет форму расходящейся от точки соприкосновения вала со втулкой в обе стороны клиновидной щели.

При пуске в ход и возрастании количества оборотов вал за собой увлекает концентрические слои смазки: 1-й слой – из-за адсорбции металлической поверхностью смазки, следующие – вследствие вязкости масла.

Рис. 1. Положение вала в подшипнике в состоянии покоя (а) и при вращении (б) при наличии смазки в зазоре между деталями кинопроектора КПТ.

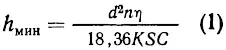

Протекание смазки по мере сужения зазора затрудняется все больше и для ее проталкивания нужно более высокое давление, которое достигает наибольшего значения в самой узкой части клиновидного зазора. С увеличением числа оборотов вала количество масла, загоняемого в клиновидный зазор, увеличивается и наступает момент, когда под действием силы давления, которое в суживающейся части слоя масла развивается, вал в подшипнике всплывает. Достигнув определенного количества оборотов, трущиеся поверхности подшипника и вала окажутся полностью разделенными слоем смазки hмин (рис. 1, б). Наименьший зазор hмин, обеспечивающий жидкостное трение, согласно гидродинамической теории смазки, определяется зависимостью:

где hмин – толщина слоя смазки в самом узком месте клиновидной щели, мм;

d – диаметр участка вала, расположенного в подшипнике, мм;

n – число оборотов вала в минуту;

η – вязкость масла абсолютная, (кг∙сек)/м2;

K – нагрузка на вал, кг/м2;

S – зазор между валом и подшипником, мм;

C = (d + l) / l, где l – длина рабочей части подшипника.

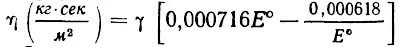

На практике обычно определяют не абсолютную вязкость масла, а относительную (условную), которая только в известных пределах пропорциональна абсолютной вязкости. Для перехода от одной вязкости к другой можно пользоваться, например, такой формулой:

где E° – градусы Энглера;

γ – удельный вес смазки.

При жидкостном трении работа трения состоит лишь в перемещении отдельных слоев смазки и зависит от коэффициента внутреннего трения вязкой жидкости. Казалось бы, что в этом случае детали не должны изнашиваться. Однако при пуске в ход и остановке машины, а также при резких колебаниях режимов работы условия жидкостного трения нарушаются и трущиеся поверхности соприкасаются, что приводит к их износу. Кроме того, считают, что при жидкостном трении происходит незначительный износ вследствие поверхностной усталости металлов от повторного действия напряжений, вызываемых переменным давлением смазочного слоя.

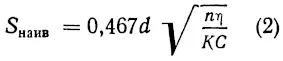

Исследования показали, что при зазоре hмин износ деталей сопряжения не является наименьшим. Доказано, что наименьший износ будет при hмин = s / 4. Если подставить это значение в формулу (1) и преобразовать ее, то получим наивыгоднейший зазор:

Однако и в этом случае износ будет иметь место. Значит, зазор между валом и втулкой будет постепенно возрастать, и если n = const, то давление масла в клиновидном зазоре станет уменьшаться и вал начнет опускаться во втулке. Наконец наступит такой момент, когда вал перестанет всплывать во втулке, т. е. жидкостного трения не будет. Очевидно, что зазор, при котором нарушение жидкостного трения произойдет, будет предельно допустимым, и превышение его приведет к аварийному износу деталей. Его определяют по следующей формуле:

где δ (дельта) – есть сумма шероховатостей поверхностей приработанных вала и втулки, принимаемая равной половине шероховатости новых деталей (приводится в справочниках).

Таким образом, пользуясь этими формулами, конструктор задает необходимую посадку и выбирает вязкость масла (считая, что прочие величины, входящие в формулу (1), для кинопроекторов заранее установлены и остаются в процессе эксплуатации неизменными), а эксплуатационники определяют допустимое приращение зазора, превышение которого недопустимо – детали подлежат ремонту или замене.

Для того чтобы распределить допустимое приращение зазора между валом и втулкой и установить допустимый износ каждой детали в отдельности, нужно еще знать, во сколько раз втулка изнашивается быстрее вала. По данным практики, в кинопроекторах втулки изнашиваются примерно в два раза быстрее валов. Поэтому допустимое приращение зазора на 2/3 относят к втулке и на 1/3 – к валу.

Для сопряжений, работающих в режиме нежидкостного трения, определение наибольшего допустимого зазора в сопряжении производят по следующей зависимости:

где Sмакс. констр – наибольший возможный зазор, определяемый посадкой.

Для сопряжений, работающих с ударной нагрузкой и при недостаточной смазке, принимают Sмакс = 1,5 Sмакс. констр и при спокойной нагрузке – Sмакс = (2,25÷3) Sмакс. констр. Ниже приведены рассчитанные максимальные зазоры в некоторых сопряжениях кинопроекторов КПТ:

1) вал эксцентрика – втулки – 0,05 мм;

2) вал зубчатых барабанов – втулки – 0,08 мм;

3) ведущий вал – втулки – 0,10 мм;

4) вертикальный вал – втулки – 0,10 мм;

5) вал обтюратора – втулки – 0,10 мм;

6) вал наматывателя – втулки – 0,20 мм;

7) ось придерживающего ролика – отверстие ролика – 0,20 мм;

8) вал мальтийского креста – эксцентричная втулка – 0,06 мм.

Ремонт валов и отверстий кинопроекторов СССР

Большое разнообразие типов аппаратов вызывает необходимость разработки общей методики и приемов устранения дефектов, встречающихся в сопряжениях и у деталей кинооборудования.

Известно, что при износе сопряженных деталей изменяется посадка. В процессе ремонта восстанавливается первоначальная посадка одним из способов, описанных ранее.

Рассмотрим устранение типовых дефектов деталей и узлов кинопроекторов и двигателей внутреннего сгорания.

Погнутость валов и осей в кинопроекторах и двигателях внутреннего сгорания – дефект сравнительно редкий.

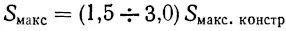

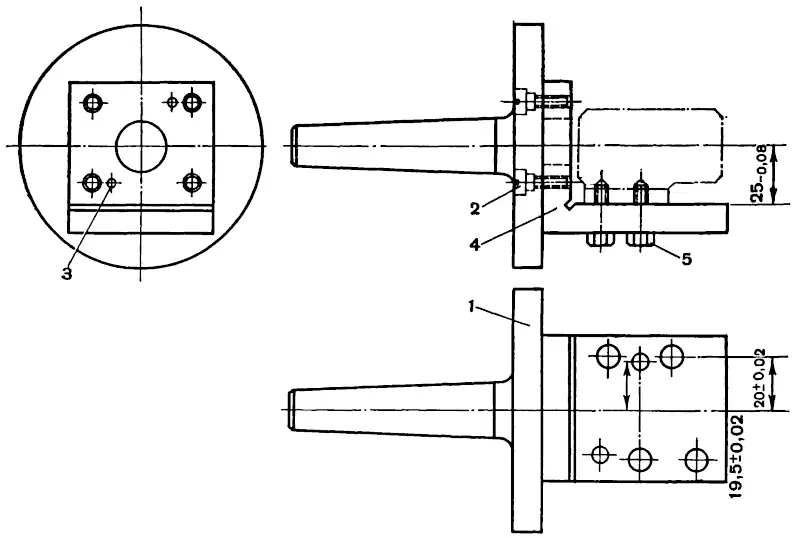

Холодную правку (рихтовку) валов и осей производят с помощью приспособления (рис. 2), состоящего из двух призм 1, винтового пресса 2 и прокладки 3. Погнутый вал 4 помещают на призмы, индикатором 5 определяют стрелу прогиба, а затем нагружают вал до полного выпрямления. Точность правки – 0,02–0,03 мм. Правку валов и осей можно производить также в центрах на токарном станке. В металле из-за холодной правки появляются внутренние напряжения, которые устраняют путем низкого отпуска (при 180–200 °C в течение 2–3 час), затем производят шлифовку под нужный размер.

Рис. 2. Схема холодной правки вала.

При большом износе валов, если прочность их допускает дальнейшую работу, производят ремонт путем постановки дополнительной детали (втулки, кольца) либо наращивают вал тем или иным способом. К такому ремонту прибегают в редких случаях, когда иных возможностей восстановления сопряжения деталей нет.

При ремонте кинопроекционной аппаратуры наибольшее распространение получил способ замены в сопряжении одной изношенной детали, наиболее простой в изготовлении. К таким деталям относятся подшипники скольжения, которые по конструктивным признакам можно разделить на три группы:

а) неразъемные подшипники-втулки;

б) армированные подшипники-втулки;

в) подшипники в виде отверстия в самом корпусе (подшипники без втулок).

С точки зрения стоимости ремонта, следует отдать предпочтение подшипникам-втулкам, которые обычно запрессовываются в корпус подшипника или узла. Изношенный подшипник-втулку выпрессовывают. Если на поверхности гнезда под втулку образовались задиры, то их зачищают с помощью шабера и запрессовывают новый подшипник-втулку. Чтобы получить достаточный натяг, необходимо наружный диаметр втулки увеличить по сравнению с номиналом на 0,05–0,1 мм; внутренний диаметр, в зависимости от износа вала и припуска на развертывание, следует уменьшить на 0,1–0,2 мм.

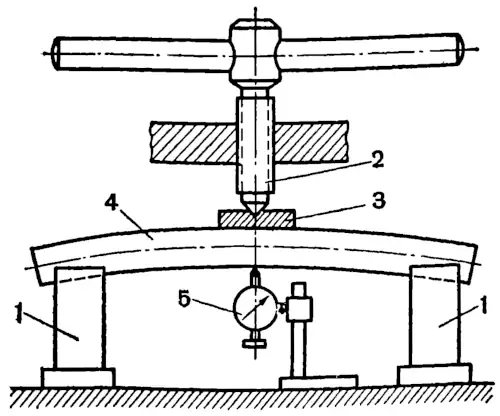

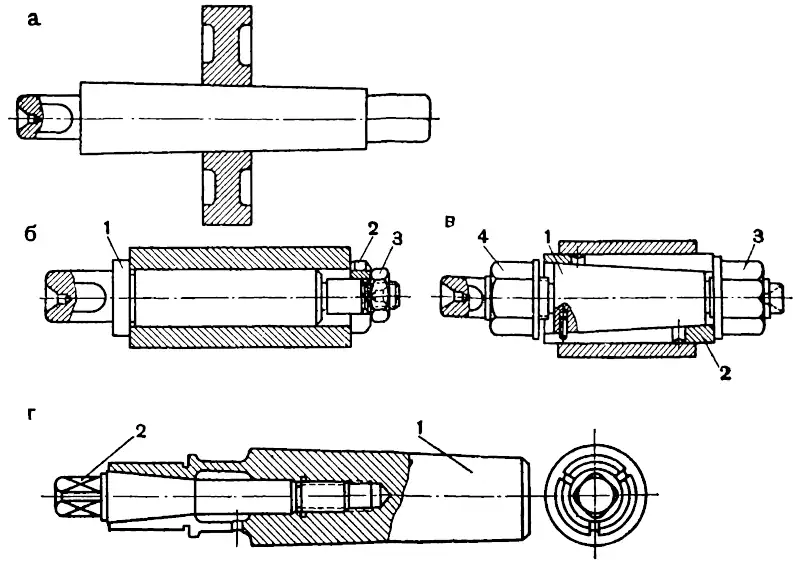

Рис. 3. Приспособление для расточки подшипника вала обтюратора кинопроектора КПТ.

В случае износа армированного подшипника, например, в узле обтюратора кинопроектора КПТ (рис. 3), ремонт сводится к расточке залитого в корпус 1 подшипника-втулки 2.

Расточка втулки подшипника (показан штрихпунктирной линией) производится на шпиндельной оправке 3, хвостовик которой подгоняется по конусу шпинделя станка. Подшипник вала обтюратора фиксируется по винту 4 и крепится с помощью разрезной шайбы 5 и болта 6. Расточку втулки подшипника можно производить и на разжимной шпиндельной оправке (см. рис. 5, г).

Отверстие Б под вторую втулку вала обтюратора в обоих случаях используют за базу при расточке втулки 2 (см. рис. 3). Если устанавливают промежуточную гильзу, то втулку после расточки развертывают до диаметра 14А и в нее запрессовывают гильзу, внутренний диаметр которой должен быть равен 9,7–9,8 мм. Затем подрезают торцы втулки. После этого растачивают втулку, оставив припуск под развертывание. Затем устанавливают в корпус вторую втулку (на рис. 3 не показана) и одновременно развертывают обе втулки в окончательный размер, чем обеспечивают соосность втулок.

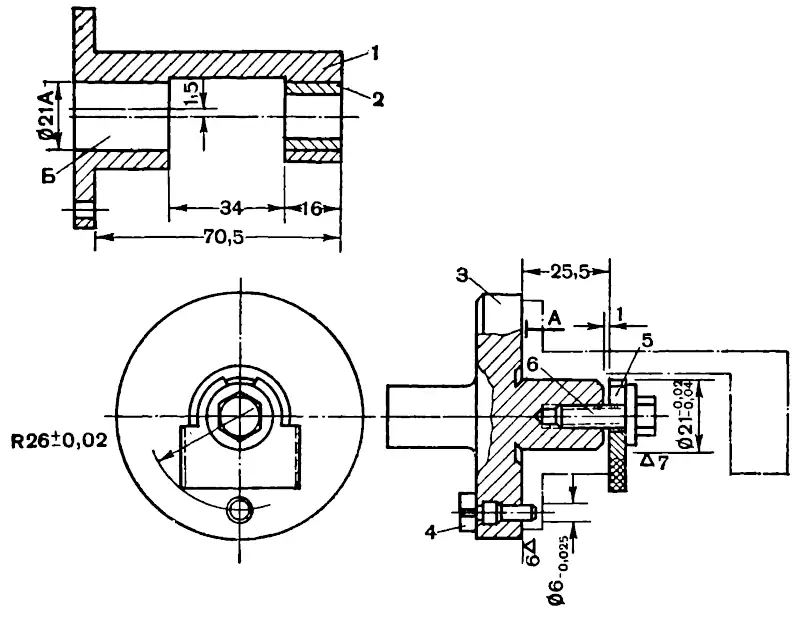

Рис. 4. Приспособление на угольнике для обработки втулок подшипников вертикального вала кинопроектора КПТ.

При износе подшипника без втулок (например, подшипники вертикального вала кинопроекторов КПТ) подшипник растачивают и устанавливают подшипник-втулку. Для расточки, развертывания и подрезки подшипников используют приспособление (рис. 4), состоящее из планшайбы 1 с конусом, изготовленное по конусу шпинделя используемого токарного станка. К планшайбе крепится с помощью винтов 2 и штифтов угольник 4, ряд отверстий в котором позволяет винтами 5 крепить любой подшипник вертикального вала. Угольник 4 крепится на планшайбе так, чтобы ось обрабатываемого отверстия подшипника совпадала с осью шпинделя станка.

Рис. 5. Оправки: а, б – цельные центровые; в – цанговая центровая; г – разжимная шпиндельная.