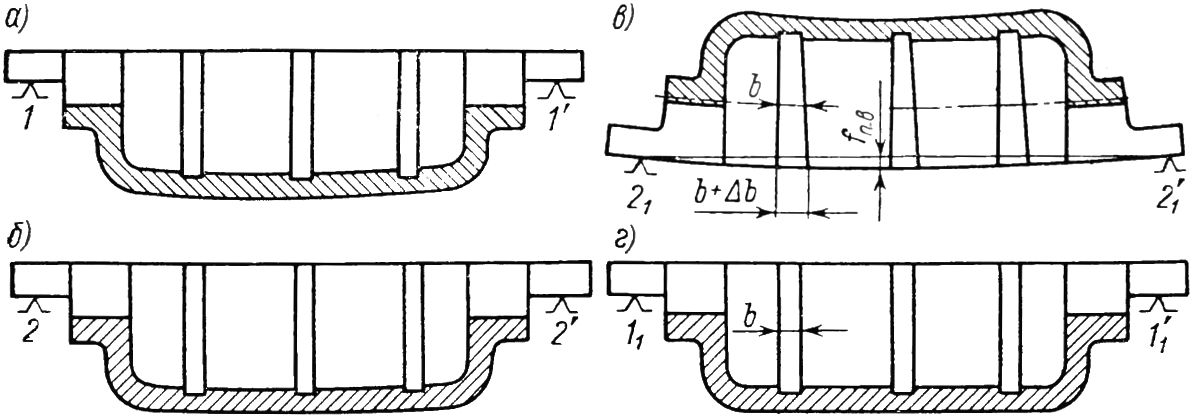

На рис. 1.19, а показана установка нижней корпусной детали цилиндров среднего и высокого давления паровой турбины, на рис. 1.19, б — верхней корпусной детали с базированием под обработку поверхностей горизонтального разъема в горизонтальном положении. Точки контакта поверхностей детали и приспособления обозначены 1, 1′ и 2, 2′. При такой установке детали напряжены и упруго деформированы силой тяжести, центр которой расположен между опорами. При обработке деталей, закрепленных таким образом, после их раскрепления сохранится плоская форма поверхностей горизонтального разъема и цилиндрическая форма кольцевых полостей с параллельным расположением их торцовых поверхностей. На рис. 1.19, в и рис. 1.19, г показаны корпусные детали перед сборкой их в цилиндр в таком положении, в каком они смонтированы в процессе эксплуатации турбины. Приведенное на рис. 1.19, г положение нижней корпусной детали с опорой на точки 11, 11‘ повторяет положение, приданное ей при базировании под обработку (рис. 1.19, а). Это значит, что и после съема со станка и перевода детали в рабочее положение сохранятся плоская форма поверхности горизонтального разъема и параллельность торцовых поверхностей кольцевых полостей. Для поверхности горизонтального разъема прогиб fп.н = 0.

Рис. 1.19. Схемы деформирования корпусных деталей цилиндров высокого и среднего давления паровых турбин от их собственной массы при произведении базирования под обработку поверхностью горизонтального разъема в горизонтальном положении (а, б) и положения корпусных деталей перед сборкой их в цилиндр (в, г).

Для того чтобы перевести верхнюю корпусную деталь из положения ее обработки (рис. 1.19, б) в рабочее (рис. 1.19, б), необходимо ее перевернуть на 180° так, чтобы поверхность горизонтального разъема, оставаясь в горизонтальном положении, была обращена вниз. Условное размещение опор совместится при этом с точками 21, 21‘. Поверхность горизонтального разъема примет выпуклую форму со стрелой прогиба fп.в. При определении численного значения стрелы прогиба следует учитывать, что деталь обрабатывалась в напряженном деформированном состоянии, т. е. с предварительным прогибом. В рабочем положении изменится и геометрическая форма кольцевых полостей детали. В частности, торцовые поверхности наклонятся друг к другу, а их линейный размер противостояния, измеренный вдоль поверхности горизонтального разъема, увеличится от b до b + Δb.

Расчет на жесткость большого числа корпусных деталей дает основание утверждать, что деформация поверхности горизонтального разъема верхних корпусных деталей цилиндров высокого давления мощных паровых турбин под воздействием силы тяжести при переводе их из состояния обработки в рабочее состояние по схеме 1.19, в находится в пределах около 0,1—0,12 мм.

Если деформации корпусных деталей цилиндров паровых турбин под воздействием собственного веса являются объективным фактором, поддающимся расчету, и их предельное значение ограничено определенной величиной и они могут быть учтены, то деформации, связанные с пережимом при закреплении, в ряде случаев менее определенны. Степень деформирования в этом случае зависит от схемы базирования и закрепления, а также от конструкции приспособления. Как отмечалось, они могут возникнуть и при несоблюдении правила совмещения направления приложенного при закреплении усилия с точкой контакта баз детали с опорами приспособления.

Одной из наиболее неудачных с этой точки зрения схем базирования является схема 1 (см. табл. 1.3), применяемая на ряде заводов, а также при чистовой обработке поверхностей горизонтального разъема различных корпусных деталей. Дело в том, что при закреплении детали через планки, установленные с обеих сторон в полость, как это показано на эскизе схемы, появляются распирающие деталь в горизонтальном направлении усилия, непосредственно не воспринимаемые опорами приспособления. Деформации могут достигнуть при этом значительных величин. Так, при одном из замеров после последнего чистового прохода непосредственно на станке при снижении зажимного усилия, действующего на планку, плоская форма поверхности горизонтального разъема была нарушена. Неплоскостность на расстоянии, соответствующем ширине корпусной детали, достигала 0,8 мм. Поэтому для уменьшения деформации непосредственно перед последним чистовым проходом производственники снижают зажимные усилия. Однако такой вид закрепления не может быть рекомендован, так как может произойти раскрепление детали в процессе резания.

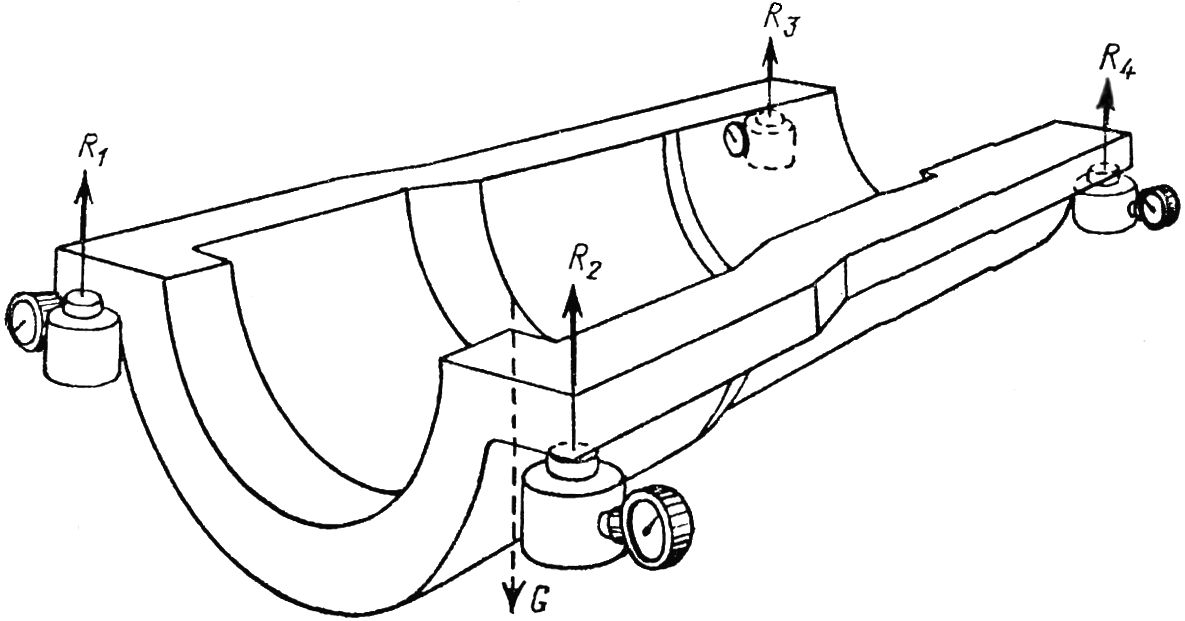

На рисунке 1.20 приведена схема установки корпусной детали цилиндра турбины под чистовую обработку, учитывающая в каждой из 4-х точек контактирования детали с опорами приспособления реакции опор. Сечения корпусных деталей вдоль оси полости различны по размерам, и масса передней части корпуса отличается от массы в задней части имеющегося корпуса. Также, различны масса и размеры частей детали, находящихся по разные стороны от имеющейся плоскости, проходящей через ось полости. Вследствие этого значения реакций R1, R2, R3, опор отличаются друг от друга. В этих условиях установка детали перед закреплением должна отвечать двум требованиям: 1) должно быть достигнуто заданное положение относительно рабочих органов станка; 2) реакция каждой из опор должна соответствовать расчетной.

Рис. 1.20. Схема установки корпусной детали цилиндров среднего и высокого давления паровых турбин под чистовую обработку, учитывающая реакции опор.

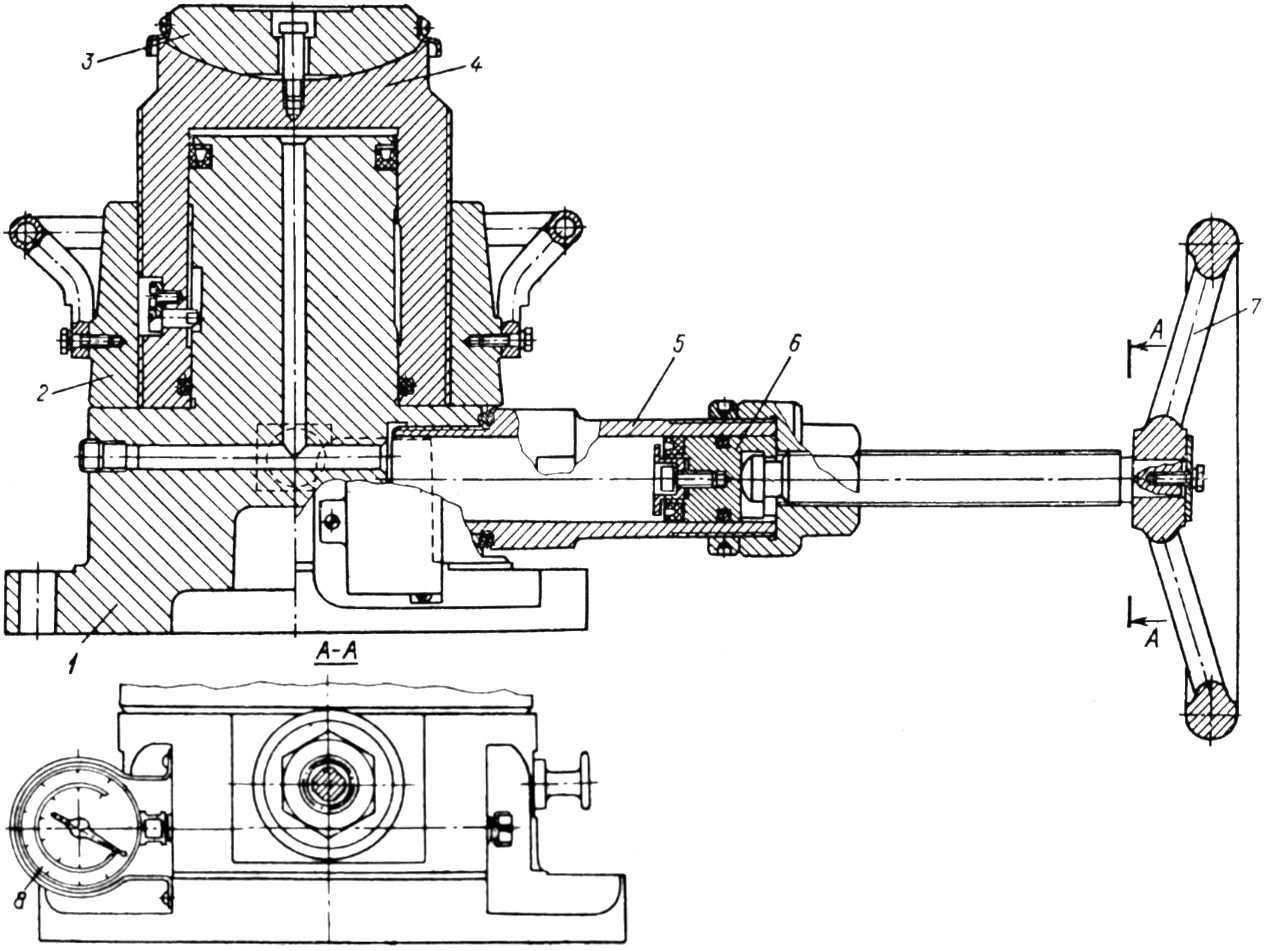

На рис. 1.21 изображена опора с гидропластом и устройством измерения реакций. Перемещением плунжера с помощью винтовой пары достигают такого давления рабочего тела гидравлической системы, которое бы создало усилие, вызывающее реакцию опоры, равную расчетной. Значение усилия, а, следовательно, и реакции определяется по шкале манометра. После этого распорную гайку вращают при помощи скрепленного с ней маховика до упора гайки в торцовую поверхность корпуса опоры, а это значит, что деталь переведена с плунжеров на жесткие упоры опор приспособления. При таком базировании положение детали не изменится и при ее закреплении. Так, при отработке какой-либо корпусной детали выямнилось, что после многократного раскрепления и закрепления изменение положения обработанной поверхности горизонтального разъема не превышало 0,01 мм.

Рис. 1.21. Опора с гидропластом и устройством измерения реакций: 1 — корпус с плунжером; 2 — стопорная гайка; 3 — самоустанавливающаяся пята; 4 — подвижной цилиндр; 5 — неподвижный цилиндр; 6 — плунжер неподвижного цилиндра; 7 — маховик; 8 — манометр.

До настоящего времени деформации и способы смягчения их вредного влияния мы рассматривали отдельно для верхней и отдельно для нижней корпусной детали. Однако, если взять собранный только из верхней и нижней корпусных деталей цилиндр паровой турбины, т. е. без учета входящих в сборочную единицу других деталей, то характер и значения деформаций поменяются. Если детали, на рисунке 1.19, б и г, уложить одну на другую и стянуть с помощью скрепляющих шпилек, то положение сопряженных поверхностей будет уже иным. Из плоской поверхность нижней корпусной детали станет вогнутой. Изменится и стрела прогиба верхней корпусной детали. Кольцевые полости также займут иное положение. В частности, торцовые поверхности нижней корпусной детали станут не параллельными, а наклоненными друг к другу. Измеренные по поверхности горизонтального разъема размеры их по ширине уменьшатся. При сопряжении поверхностей переход части кольцевой полости, размещенной в верхней корпусной детали, в часть полости, размещенной в нижней корпусной детали, примет ступенчатую форму.

При сопряжении по поверхностям горизонтального разъема верхней и нижней корпусных деталей (раздельно до сопряжения изображенных на рис. 1.15) сохранится характер деформаций. Поверхность имеющегося горизонтального разъема верхней корпусной детали и в собранном цилиндре останется выпуклой, а нижней детали — вогнутой. Переход частей кольцевой полости, как и для предыдущего случая, будет иметь ступенчатую форму.

При этом следует отметить еще следующее. Если вести обработку полости собранных цилиндров турбин с установки их по схеме 12 и с учетом реакций опор, то, несмотря на неплоскостность сопряженных поверхностей горизонтального разъема, кольцевые полости каждой из корпусных деталей сохранят правильную геометрическую форму. В частности, торцовые поверхности одной и той же кольцевой полости будут параллельны друг другу с одним и тем же размером по всему периметру, т. е. без уступов.

Деформации в наружном цилиндре возникают и после помещения в него внутреннего цилиндра, обойм диафрагм, обойм уплотнений диафрагмами, других узлов и деталей. Перечисленные сборочные единицы и детали совместно имеют массу больше массы самого наружного цилиндра, и центр тяжести собранного цилиндра значительно удален от опор. Поэтому цилиндр дополнительно деформируется. Увеличивается стрела прогиба поверхностей горизонтального разъема, искривляется продольная ось полости, изменяется положение кольцевых полостей.

Однако достигнутый уровень технологии механической обработки уже такой в настоящее время, что можно создать условия соблюдения строго заданного положения важнейших поверхностей корпусных деталей в процессе работы турбины с учетом всех возникающих деформаций, в том числе и вызванных установкой в их полости внутренних цилиндров и других сборочных единиц.

Купить ИБП источники бесперебойного питания ИБП.