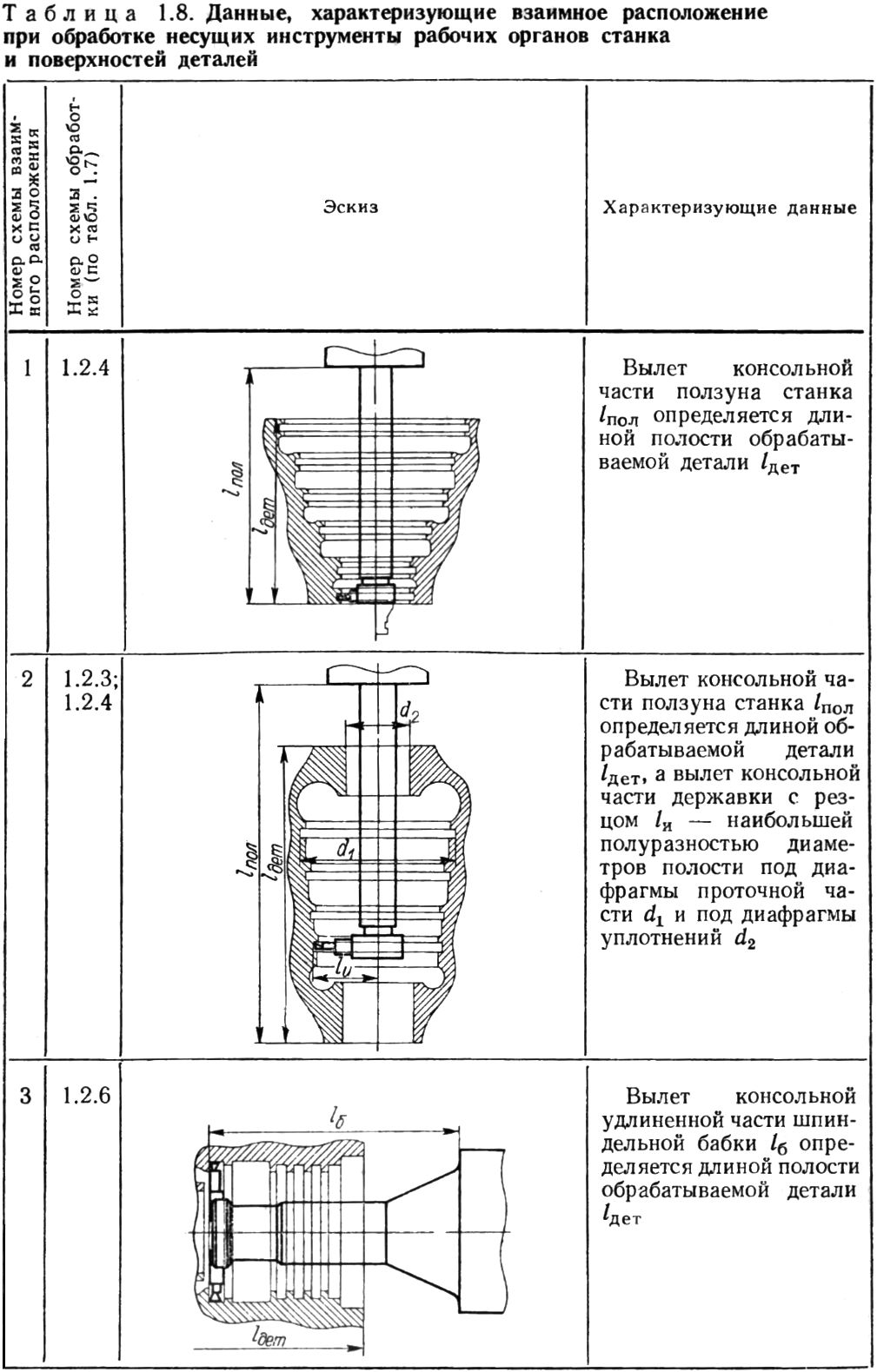

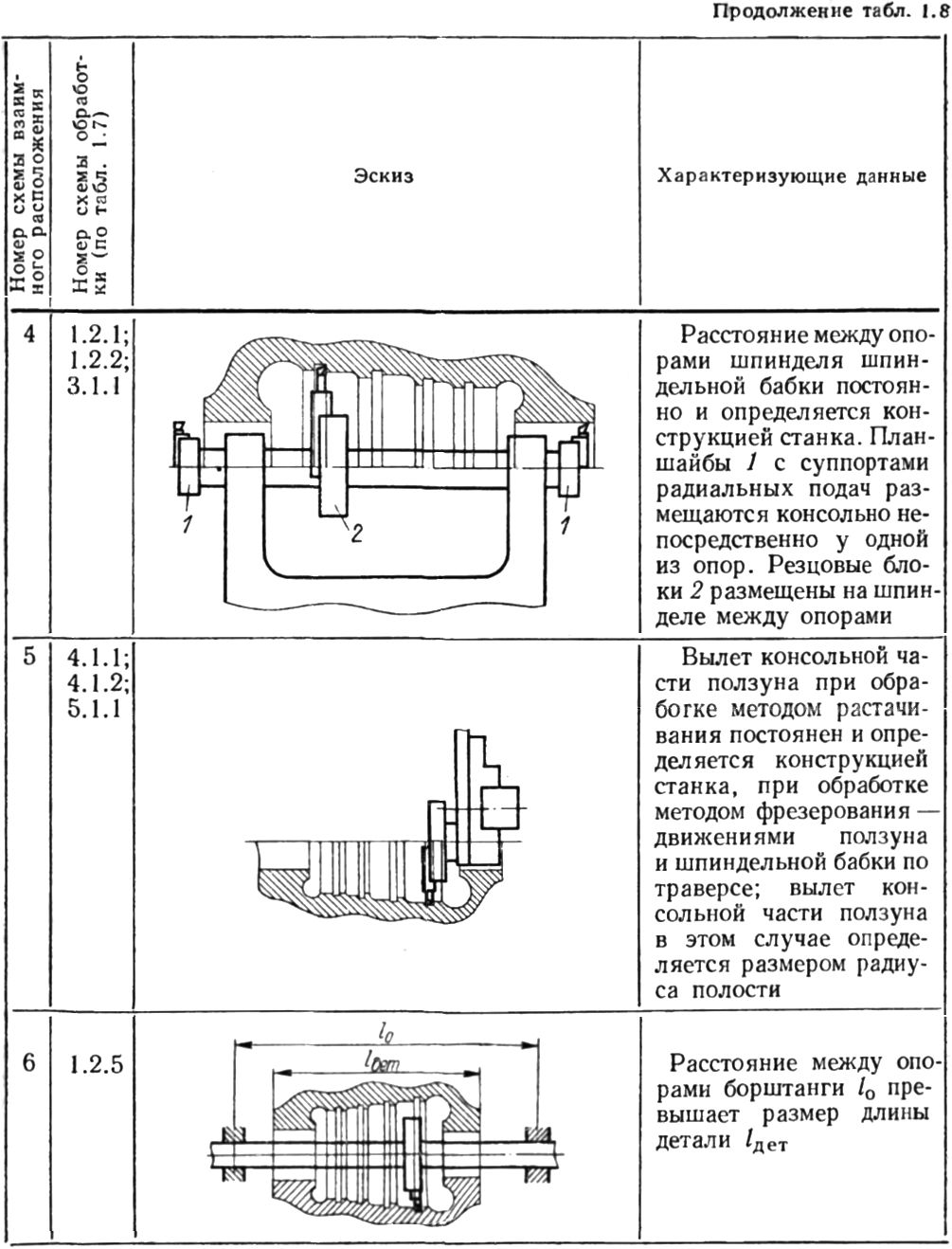

Все многообразие способов обработки полости деталей цилиндров среднего и высокого давления паровых турбин следует рассматривать с точки зрения взаимного расположения несущих инструменты рабочих органов станка и поверхностей обрабатываемой детали (табл. 1.8). Указанная зависимость прослеживается в следующих направлениях: влияния положения рабочих органов станка и изменения положения в процессе перемещений при обработке на соблюдение геометрической оси и на взаимное расположение поверхностей полости; влияния указанных факторов на геометрическую форму растачиваемых поверхностей полости; влияния на условия резания.

Схемы 1 и 2 взаимного расположения соответствуют обработке на токарно-карусельных станках, при которой вращение придается обрабатываемой детали цилиндра турбины. В этом случае любое изменение положения режущего инструмента при вертикальном перемещении подачи ползуна относительно оси вращения планшайбы не приведет к искривлению оси обработанной полости; измениться могут только диаметральный размер и форма, например, вместо цилиндрической поверхности образуется коническая. Вертикальное расположение ползуна не приводит также к сколько-нибудь значительным изгибающим моментам из-за воздействия силы тяжести его консольной части. Изгиб от усилия резания также приведет лишь к изменению размера и формы полости без нарушения положения ее оси. Однако вылет ползуна до 3,5 м, а при обработке по схеме 2 вылет резцовой державки с резцом 1 м и более не обеспечивают жесткости и осложняют процесс получения заданных точности обработки, шероховатости и желаемой производительности. Достигаемая точность обработки при этом не превышает 4-го класса, а шероховатость получается не выше Rz = 20 мкм. Для уменьшения вылета ползуна крупные цилиндры обрабатывают с двух установов. При этом может возникнуть несоосность частей полости, достигающая 0,1 мм.

Схемы 3—6 соответствуют обработке, когда деталь не вращается. Главное движение в этих схемах — это вращение либо непосредственно шпинделя станка, либо вращение от него борштанги, лежащей на отдельных опорах. Если геометрическое место точек центров вращающихся исполнительных органов станка в процессе подачи не будет представлять собой прямой линии, то это приведет к искривлению оси обработанной полости и нарушению взаимного расположения отдельных обработанных кольцевых частей полости.

Режущие инструменты планшайбы с суппортами радиального перемещения и резцовые блоки в соответствии со схемами 4 и 5 размещены вблизи от опор. Поэтому деформированием шпинделя под действием собственной массы и возникающих при резании усилий можно пренебречь, так как ось обработанной полости и взаимное расположение частей полости в этом случае не будут искажены, а жесткость рабочих органов станков позволяет рассчитывать на получение предельно возможной для примененных инструментов шероховатости и на достижение оптимальных режимов резания.

Обработка полости собранного цилиндра среднего и высокого давления паровой турбины по схеме 3 производится резцами планшайбы, закрепленной на удлиненной консольной части шпиндельной бабки. Деформирование удлиненной части незначительно, так как указанная часть является жесткой конструкцией, что обеспечивает резание без возникновений вибраций. Определенное расчетом при создании конструкции деформирование рабочего органа станка не приведет к искривлению или наклону оси полости в связи с тем, что при обработке всей полости резание происходит в идентичных условиях, т. е. при постоянной длине консольной части шпиндельной бабки. Постоянство в процессе обработки расположения резцов от оси вращения шпинделя бабки даже при некотором деформировании консольной части обеспечит сохранение цилиндрической формы расточки полости на всей ее длине. Таким образом, процессы по схемам 3—5 обеспечивают прямолинейность оси обработанной полости и создают условия достижения точности диаметральных размеров в пределах 0,1 мм, а аксиальных размеров — до 0,03 мм.

Схема 6 предусматривает обработку поверхности при помощи борштанги, уложенной на опоры, расстояния между которыми больше длины собранных в цилиндр корпусных деталей. Под действием массы борштанги и дополнительной сосредоточенной нагрузки от массы планшайбы с суппортами радиальных перемещений борштанга деформируется. Поэтому ось расточенной полости цилиндра паровой турбины не будет представлять прямой линии; в определенной степени будет искажено также и взаимное расположение частей полости, что является недостатком этой схемы обработки.

Купить арматуру строительную в ростове stroiclick.ru.