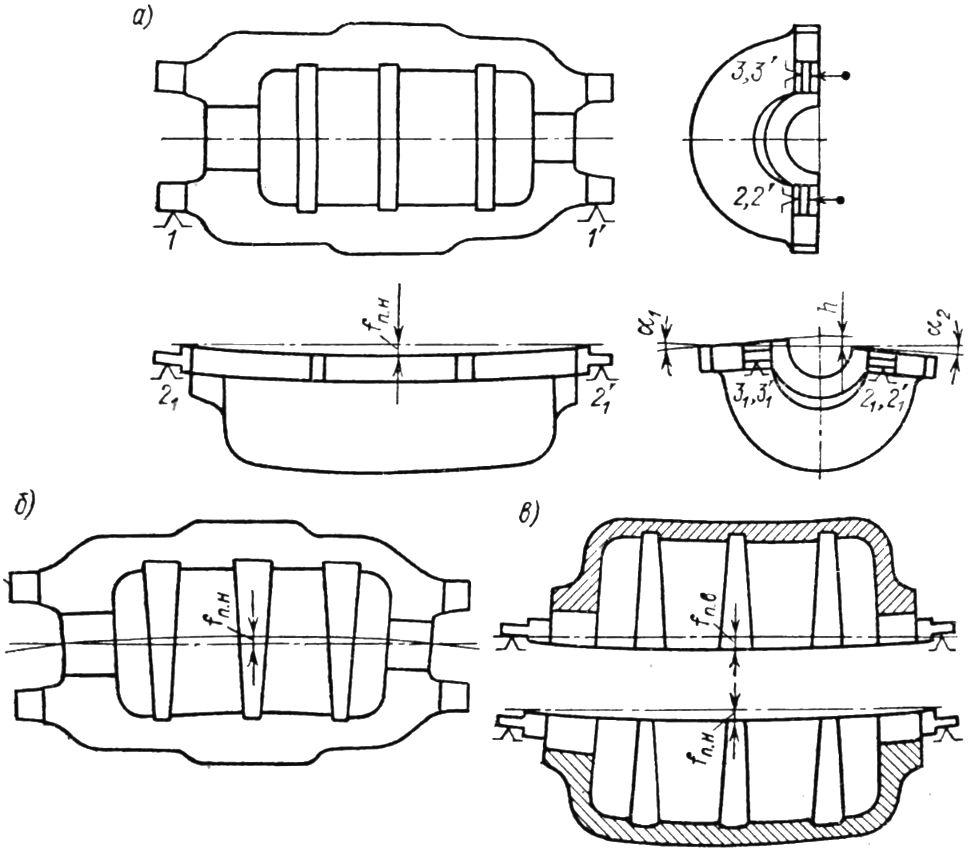

Ниже приводятся данные, характеризующие деформацию корпусных деталей. На рис. 1.15, а изображена корпусная деталь цилиндра высокого давления турбины, ориентированная по схеме базирования 6 (см. табл. 1.3) под обработку поверхностью разъема горизонтального в вертикальном направлении. Опорные точки баз отмечены цифрами 2 и 2′ — с передней части цилиндра, цифрами 3 и 3 — с задней части цилиндра (одна из них подводная), а также цифрами 1 и 1′. Под воздействием силы тяжести, центр которой расположен между точками 1, 1′ в плоскости, параллельной обработанной впоследствии поверхности горизонтального разъема, деталь деформируется. В таком деформированном состоянии к детали со стороны фланца подводятся опоры приспособления, и деталь закрепляется. После обработки в закрепленном состоянии детали ее поверхность горизонтального разъема будет плоской, ось полости будет представлять собой прямую линию, а торцовые поверхности кольцевых элементов полостей — параллельные между собой плоскости.

На рис. 1.15, б нижняя обработанная корпусная деталь цилиндра турбины в горизонтальное положение повернута. Опоры в этой позиции совмещены с точками 21, 21‘ и 11, 31‘, т. е. приблизительно с теми точками, на которые укладывается деталь при сборке и в процессе эксплуатации. Возникшие при вертикальном расположении (рис. 1.15, а) деформации снимутся и возникнут новые (рис. 1.15, б), вызванные силой тяжести, направленной нормально к поверхности горизонтального разъема. Центр приложения действия силы тяжести расположен между точками опоры. Поверхность разъема перестанет быть плоскостью, примет вогнутую форму со стрелой прогиба fп.н нижней корпусной детали. Неплоскостность выразится и в наклоне фланцевых частей детали на углы α1, α2. Так как (это будет доказано далее) верхняя фланцевая часть (рис. 1.15, а) деформируется больше, чем нижняя, то в положении, показанном на рис. 1.15, б, неплоскостность выразится и в превышении одной фланцевой части над другой на размер h. Ось полости нижней корпусной детали искривится на величину прогиба fо.н, а торцовые поверхности кольцевых элементов полостей не будут параллельны между собой.

Рис. 1.15. Схема деформации корпусной детали цилиндра паровой турбины от собственной массы при ориентировании детали под обработку поверхностью разъема горизонтального в вертикальном положении.

На рис. 1.15, в изображены нижняя и верхняя корпусные детали. Все виды деформаций, изложенные применительно к нижней корпусной детали, относятся и к верхней. Отличие состоит лишь в том, что поверхность горизонтального разъема верхней корпусной детали примет, как это показано, выпуклую форму со стрелой прогиба fп. в, а торцовые поверхности кольцевых полостей будут наклонены в обратном направлении.

Наклон фланцевых частей корпусных деталей на углы α1 и α2 (рис. 1.15, б) крайне нежелателен. Поэтому выбор такого рода базирования должен сопровождаться определением численных значений деформаций и учетом их при проектировании процесса.

В измененном виде обработка полости при вертикальном расположении поверхности горизонтального разъема и горизонтальном положении оси полости с базированием по схеме 7 (табл. 1.3) также находит применение.