Определения

Установка заготовки корпусной детали цилиндра среднего и высокого давления паровой турбины под обработку по ГОСТ 21495—76 представляет из себя совокупный процесс базирования и закрепления.

Под базированием понимается придание заготовке детали нужного положения по отношению к выбранной системе координат. База – поверхность либо выполняющее эту функцию сочетание поверхностей, ось, точка, принадлежащая детали и применяемая для базирования. Базы по видам делятся на технологические и конструкторские.

Под конструкторской базой понимается база, применяемая для определения положения детали либо сборочной единицы в изделии.

База, которая в процессе изготовления применяется для определения положения детали, является технологической базой.

Базы по числу лишаемых степеней свободы делят на опорные, направляющие и установочные.

Установочная база лишает деталь 3-х степеней свободы: перемещения детали вдоль одной координатной оси и поворотов ее вокруг двух оставшихся осей.

Направляющая база лишает деталь 2-х степеней свободы: перемещения детали вдоль одной координатной оси и ее поворота вокруг другой оси.

Опорной база лишает деталь одной степени свободы – перемещения ее вдоль одной координатной оси.

Совокупность трех баз, которые образуют систему координат детали, определяется в виде комплекта баз. На деталь комплект баз накладывает 6 связей и этим лишает ее 6-и степеней свободы. Точка, которая символизирует одну из связей детали с выбранной системой координат, представляет из себя опорную точку.

Заготовка детали при установке может быть непосредственно размещена на установочной базе и подведена к направляющей и опорной базам. Однако при обработке деталей турбин, и особенно корпусных деталей, совместить поверхности, на которых они размещаются на опорах приспособления, с базами не всегда удается. В дальнейшем данные поверхности, т. е. поверхности, применяемые для размещения на опорах приспособления, но не являющиеся базами, будут называться поверхностями размещения.

Схемы базирования и схемы закрепления

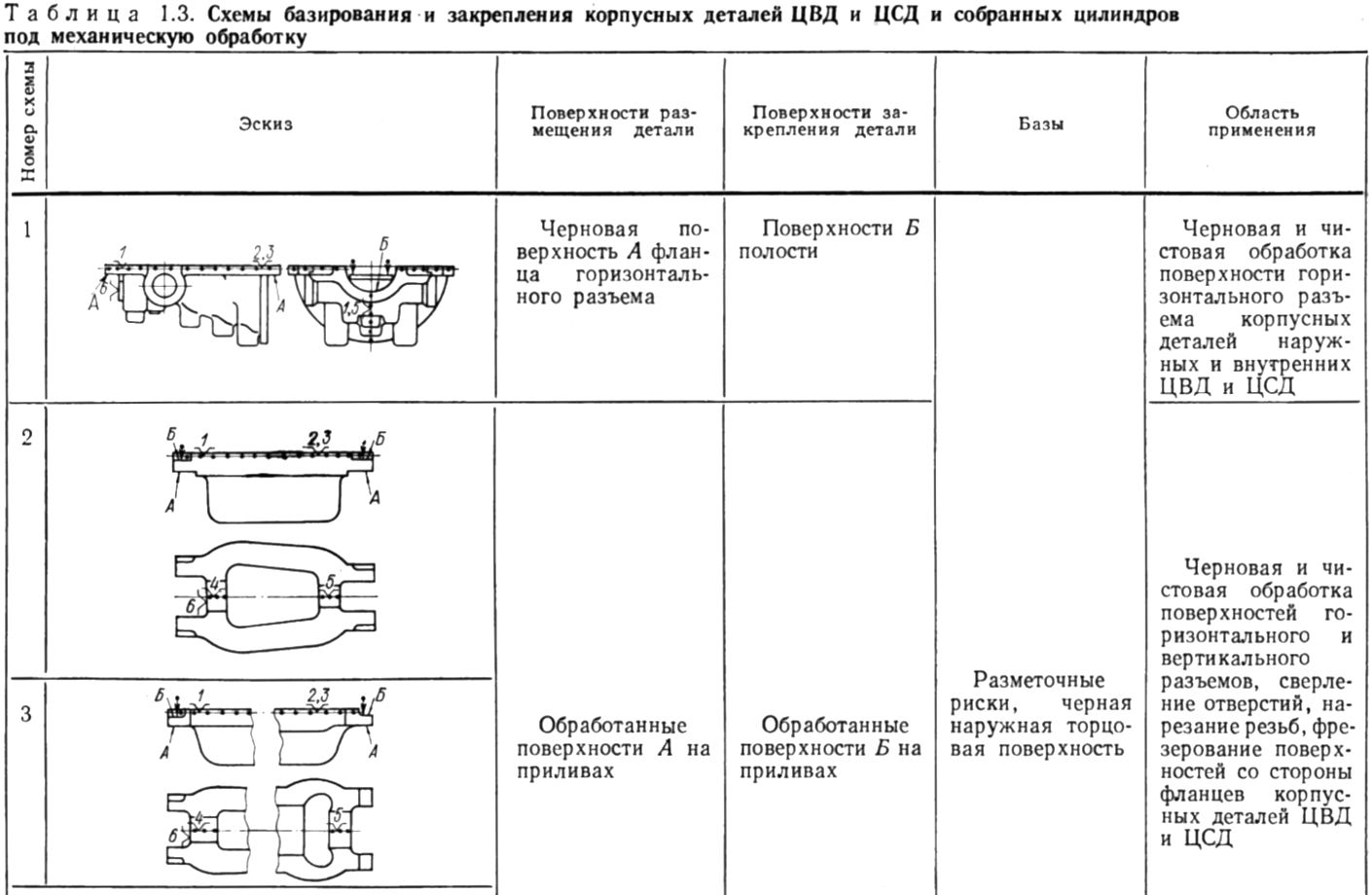

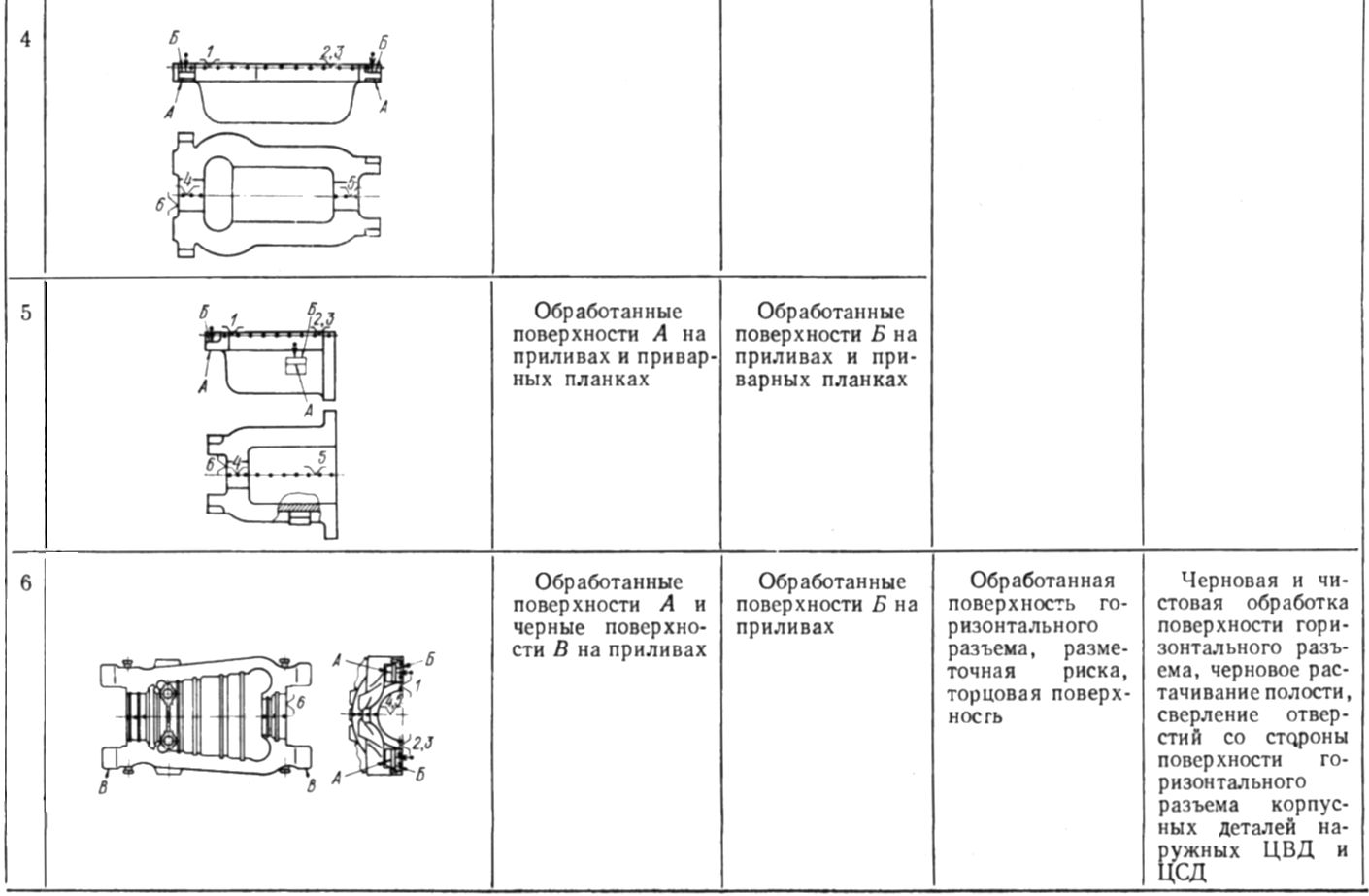

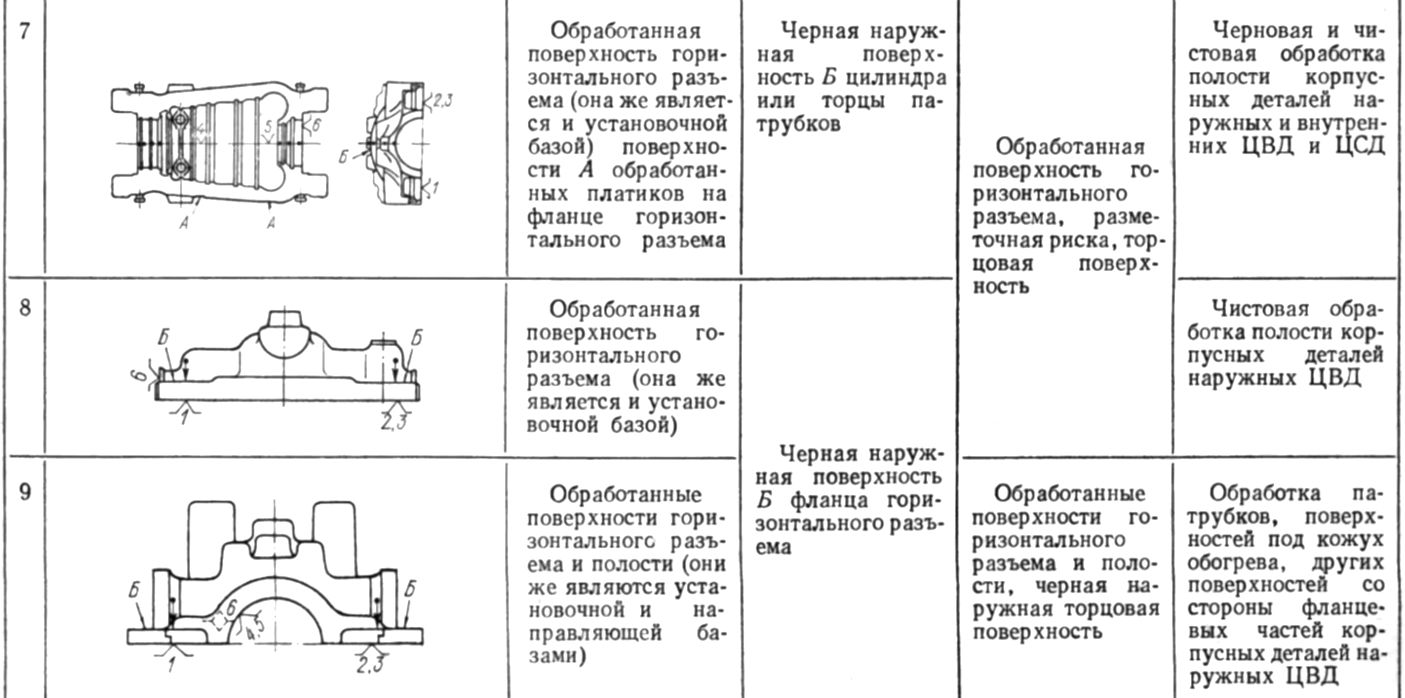

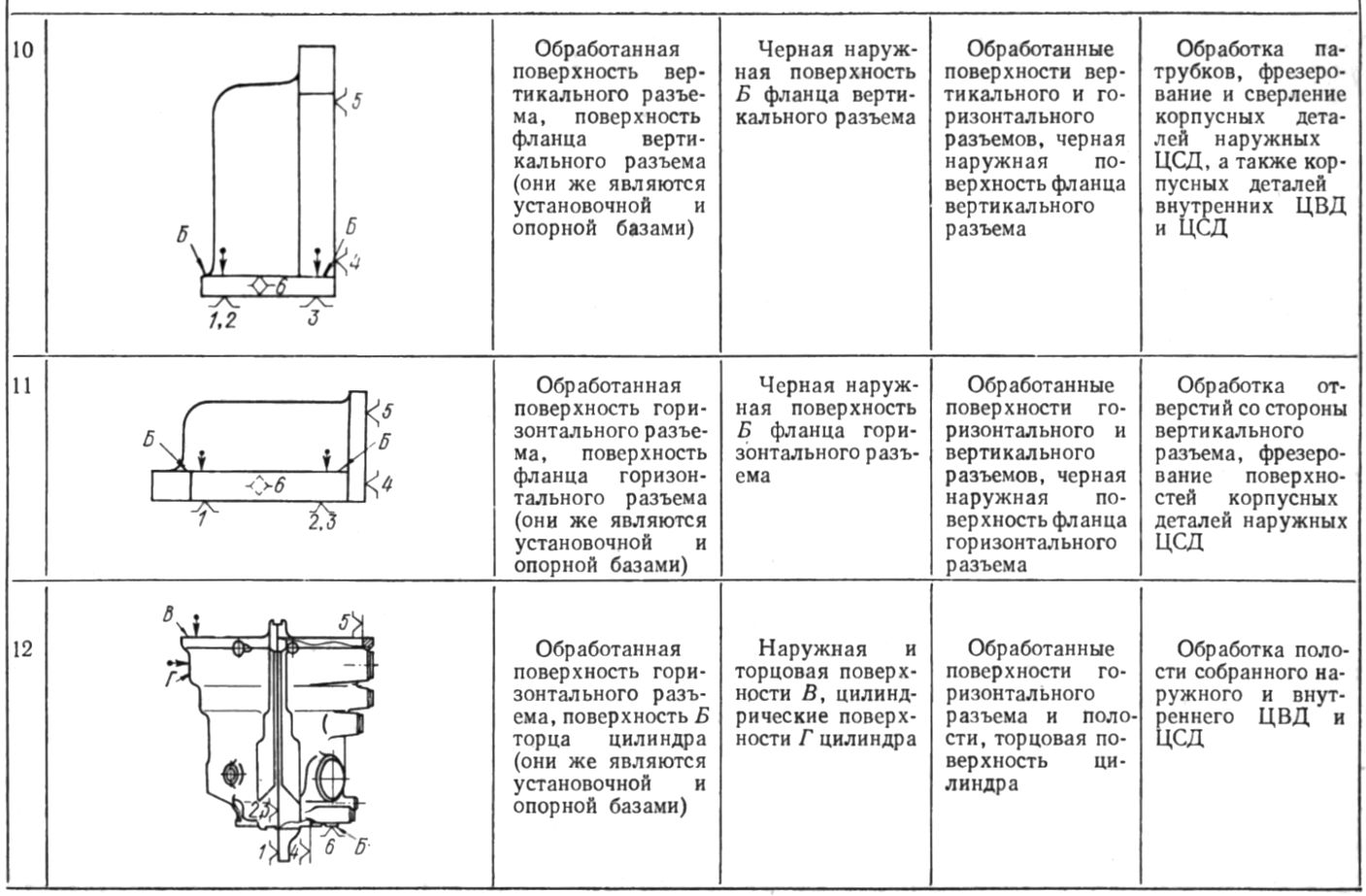

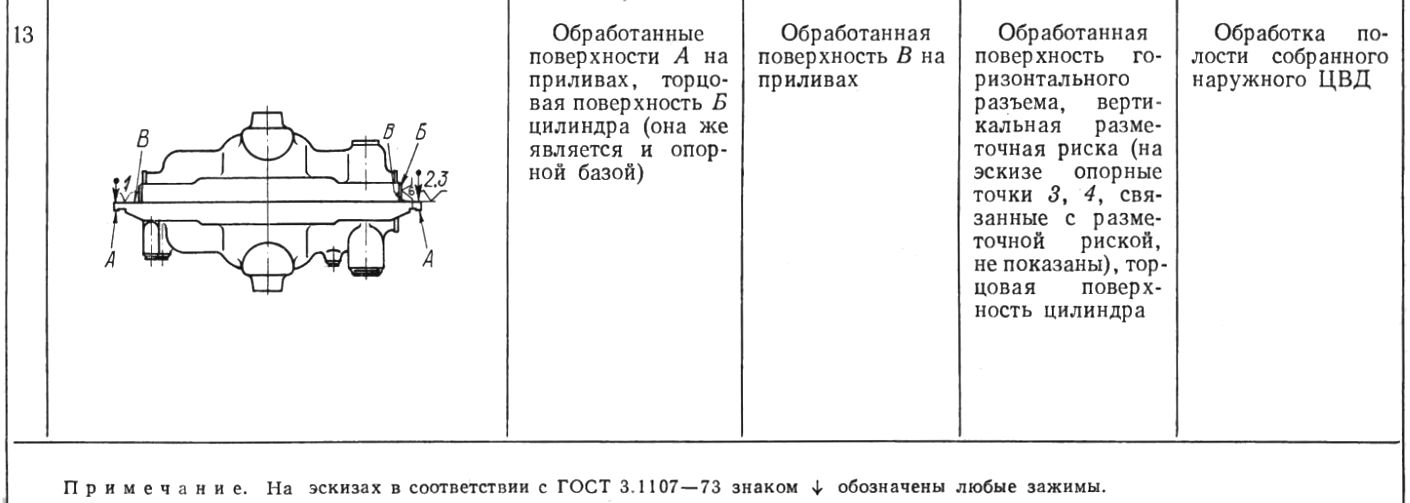

Под схемой базирования подразумевается расположение опорных точек на базах детали. В таблице 1.3 приведены схемы базирования и закрепления корпусных деталей цилиндров высоко давления и цилиндров среднего давления паровых турбин под механическую обработку. На эскизах схем изображены поверхности размещения, а также места, где расположены зажимы.

При обработке корпусных деталей цилиндров высокого давления (ЦВД) и цилиндров среднего давления (ЦСД) паровых турбин неизбежно чередование баз, поверхностей размещения, а также поверхностей, к которым прикладываются усилия зажима. Первым комплектом баз являются разметочные риски. В качестве установочных и направляющих баз разметочные риски используются при базировании по схемам 1—5. После обработки поверхности горизонтального разъема она используется на последующих операциях как установочная база. Этому соответствуют схемы базирования 6—9, 11—13. Направляющими базами при базировании по перечисленным выше схемам могут быть разметочные риски (схемы 6, 7 и 13), поверхности вертикального разъема (схема 11), полость (схемы 9 и 12). Установочной базой при базировании по схеме 10 является поверхность вертикального разъема, а направляющей — поверхность горизонтального разъема.

За опорные базы, как правило, выбираются поверхности, расположенные перпендикулярно к оси полости. Такое размещение опорных баз позволяет воспринимать передаваемое инструментом усилие резания без изменения положения детали, что создает наиболее благоприятные условия обработки. На схемах опорными базами являются либо торцовые наружные поверхности цилиндра, либо боковая поверхность фланца. Поверхности, на которые размещается деталь на опорах приспособлений и которые не являются базами, отмечены на эскизах буквой А.

В соответствии со специальной схемой базирования 1 устанавливание на опоры заготовки корпусной детали делается по черным поверхностям фланца, который расположен против поверхности разъема горизонтального. Так как у поверхности есть уклон, а также они сопряжены с цилиндрической наружной поверхностью цилиндра галтелями, что ухудшает базирование, это является первым недостатком схемы. Поверхность горизонтального разъема должна быть открыта для подвода к ней инструмента, и поэтому закрепление детали не может быть осуществлено приложением усилий зажимов к указанной поверхности. Закрепляется деталь в этом случае через планку, усилия от которой передаются на поверхность полости Б. Однако точки приложения усилия зажима при этом удалены на значительные расстояния от точек опор детали, что может привести к деформированию детали при закреплении. Это является вторым существенным недостатком схемы 1.

Значительным усовершенствованием процесса обработки корпусных деталей цилиндров явилось введение приливов либо приваренных планок в их конструкцию, где размещаются детали и за которые они закрепляются при обработке (схемы 2—6 и 13). Так как по указанным схемам точки приложения усилий закрепления совмещены с точками опоры, то деформирование детали при зажиме исключается. В схемах установки 7—12 поверхности, на которых размещаются детали, являются одновременно и установочными базами. Усилия зажима при такой установке детали направлены так, что они прижимают деталь к установочной базе.

Установка заготовок корпусных деталей цилиндров паровых турбин по заданным базам в автоматическом режиме, т. е. без выверки, пока еще трудноосуществима, хотя частичная автоматизация уже находит применение. На это будет обращено внимание при дальнейшем изложении. Так, перемещение деталей до совмещения установочной базы с опорами приспособления без выверки осуществляется при базировании по схемам 7—12. Определение же по направляющей базе положения детали при использовании указанных схем базирования достигается выверкой. Базирование по схемам 1—6 и 13 достигается выверкой по всем трем базам.

Nike air max 270 купить кроссовки найк аир макс 270 купить кроссовки nike air max 270 react.