В отечественной кинопроекционной аппаратуре преимущественное применение получили рамочно-кулачковые грейферные механизмы с поступательно движущейся грейферной рамкой. Износ рабочих поверхностей направляющих грейферной рамки и кулачка, работающих в условиях полусухого трения скольжения, приводит к образованию зазора между ними. Вследствие этого уменьшается точность передвижения фильма на шаг кадра и увеличивается шум механизма.

В отечественной кинопроекционной аппаратуре преимущественное применение получили рамочно-кулачковые грейферные механизмы с поступательно движущейся грейферной рамкой. Износ рабочих поверхностей направляющих грейферной рамки и кулачка, работающих в условиях полусухого трения скольжения, приводит к образованию зазора между ними. Вследствие этого уменьшается точность передвижения фильма на шаг кадра и увеличивается шум механизма.

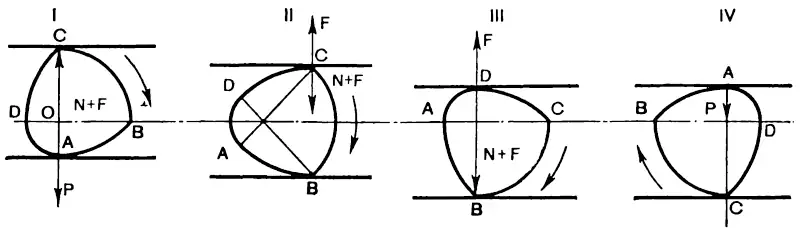

Рис. 1. Схема работы рамочно-кулачкового грейферного механизма кинопроектора ПП-16.

Рассмотрим схему работы грейферного механизма кинопроектора ПП-16 (рис. 1) и установим характер износа кулачка и его направляющих. При вращении кулачка в направлении стрелки (положение I) прижим грейферной рамки к кулачку будет происходить под действием сил:

N–F–P,

где N – сила инерции массы прерывисто передвигаемой части кинофильма и грейферной рамки грейферного механизма кинопроектора;

F – сила трения, возникающая между цилиндрическими направляющими грейферной рамки и ее втулками, а также сила трения в фильмовом канале;

P – масса грейферной рамки.

До перехода в положение II кулачок будет изнашиваться на участке AB. В положении II грейферная рамка приобретает максимальную скорость, и прижим рамки к нему будет происходить в точке C, так как силы инерции изменяют свой знак.

Поверхностью износа кулачка будет дуга DC до тех, пор, пока кулачок не займет положение III.

При дальнейшем повороте кулачка грейферная рамка грейферного механизма неподвижна, и прижим ее к кулачку будет происходить с силой P, а износ (при отсутствии зазора между кулачком и грейферной рамкой – на участках AD и BC. Такая же картина наблюдается и при подъеме рамки вверх.

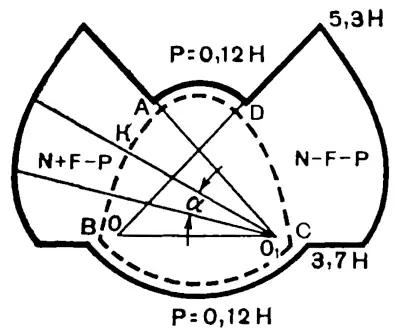

На рис. 2 представлена динамическая диаграмма усилий, действующих на кулачок кинопроектора ПП-16. Из него следует, что наибольший износ кулачка будет на участках AB и DC.

Рис. 2. Диаграмма усилий, действующих на плоский кулачок грейферного механизма кинопроектора ПП-16.

Рис. 3. Диаграмма усилий, действующих на направляющие грейферной рамки механизма кинопроектора ПП-16.

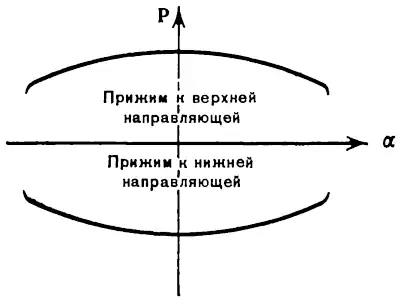

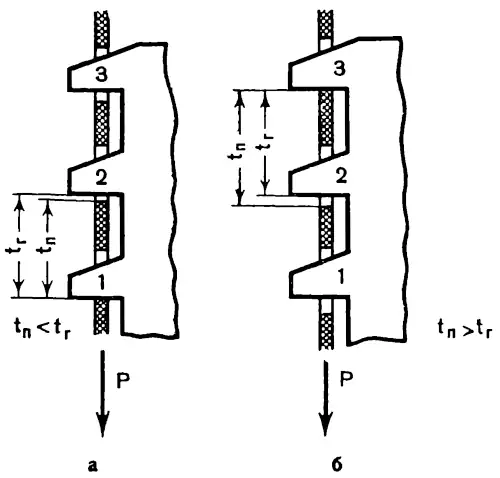

На рис. 3 приведена динамическая диаграмма усилий, действующих на направляющие грейферной рамки грейферного механизма кинопроектора ПП-16. Из диаграммы следует, что наибольшие усилия приходятся на середину направляющих. Максимально допустимый износ направляющих грейферной рамки составляет 0,07–0,08мм, а кулачка – 0,05–0,06 мм. Известно, что шаг зубьев грейферной гребенки tг до недавнего времени рассчитывался по шагу перфорации tп, имеющему среднюю усадку (0,7%). В зависимости от фактической усадки транспортируемого грейфером кинофильма, ведущим зубом гребенки будет либо первый зуб (рис. 4, а), либо третий (рис. 4, б), поэтому износ зубьев гребенки более или менее одинаков (рис. 5). Изношенные зубья гребенки в момент выхода из перфорации дополнительно протаскивают фильм, что приводит к двоению изображения. Это явление начинает наблюдаться при износе зуба на глубину 0,07–0,08 мм, которую и принято считать предельной.

Рис. 4. Зацепление зубьев грейферной гребенки с фильмом механизма кинопроектора ПП-16.

В настоящее время шаг зубьев грейферной гребенки грейферного механизма рассчитывается по шагу перфорации, имеющему наибольшую усадку (1%), этим обеспечивается условие, когда ведущим всегда будет третий зуб. Ведущий зуб в отличие от двух других, выполняется из твердого сплава, благодаря чему значительно повышается срок службы грейферной гребенки.

Рис. 5. Изношенный зуб грейферного механизма кинопроектора ПП-16.

Ремонт и сборка грейферного механизма кинопроектора ПП-16

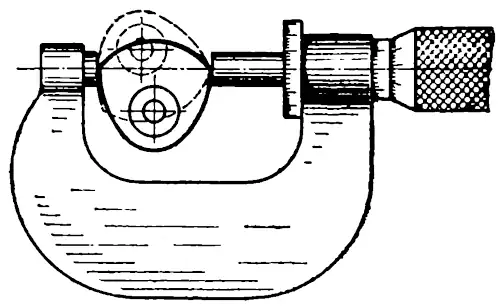

При ремонте грейферного механизма чаще всего заменяют грейферную рамку и пространственный кулачок. Плоский кулачок и цилиндрические направляющие заменяются реже. Если овальность цилиндрических направляющих не превышает 0,01–0,015 мм, то они могут быть использованы до очередного ремонта. Плоский кулачок контролируют с помощью микрометра (рис. 6): проверяют сумму радиусов в нескольких положениях, поворачивают кулачок на некоторый угол, обходя таким образом всю поверхность кулачка. Колебания величины суммы радиусов кулачка, т. е. разность между наибольшим и наименьшим показаниями микрометра, не должна превышать 0,02 мм. Кроме того, необходимо осмотреть рабочую поверхность кулачка и проверить нет ли на ней заметных царапин и задиров, вызванных длительной работой без смазки.

Рис. 6. Контроль плоского кулачка грейферного механизма с помощью микрометра.

Перед установкой новой грейферной рамки следует убедиться в том, что кулачок входит в пространство между полками (направляющими) грейферной рамки с некоторым натягом (0,01–0,03 мм), а также убедиться в соосности втулок грейферной рамки грейферного механизма и установить, находится ли зазор между цилиндрическими направляющими и втулками рамки в допустимых пределах (до 0,04 мм).

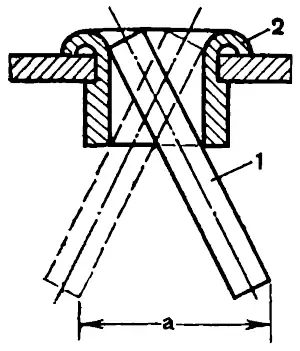

Номинальный диаметр втулок рамки составляет всего 4 мм. Если нет объективных методов измерения (индикаторного нутромера), то определить величину зазора между цилиндрической направляющей и втулкой можно следующим образом: направляющую 1 помещают заподлицо с одним из торцов втулки 2 (рис. 7) и, покачивая скалку, определяют с помощью индикатора амплитуду качания ее конца. Для данной длины направляющей и втулки (кинопроектор типа ПП-16) величина зазора между ними определяется как 1/6 амплитуды (а) качания конца скалки.

Рис. 7. Схема контроля зазора между цилиндрической направляющей и втулкой грейферной рамки грейферного механизма.

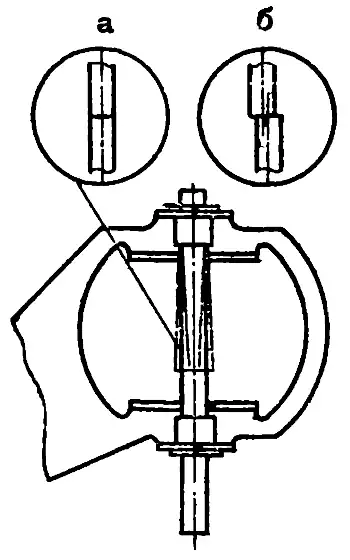

Для определения соосности втулок в них вставляют цилиндрические направляющие и доводят до соприкосновения, как показано на рис. 8. Если несоосность окажется значительной (рис. 8, а), то, осторожно нажимая на направляющую, подгибают рамку до тех пор, пока концы направляющих полностью не совпадут (рис. 8, б). В случае посадки направляющих в отверстия втулок с некоторым (допустимым) зазором можно судить о соосности по симметричному отклонению концов направляющих во все стороны.

Рис. 8. Контроль соосности втулок грейферной рамки.

После того как достигнута соосность втулок, производят сборку грейферного механизма. На цилиндрические направляющие надевают фетровый фитиль, предварительно промытый в бензине и пропитанный маслом. При закреплении направляющих с надетой на них грейферной рамкой необходимо убедиться в том, что концы направляющих находятся на расстоянии 22 мм друг от друга и на расстоянии 18 мм от концов приливов призменных канавок на корпусе грейферного механизма.

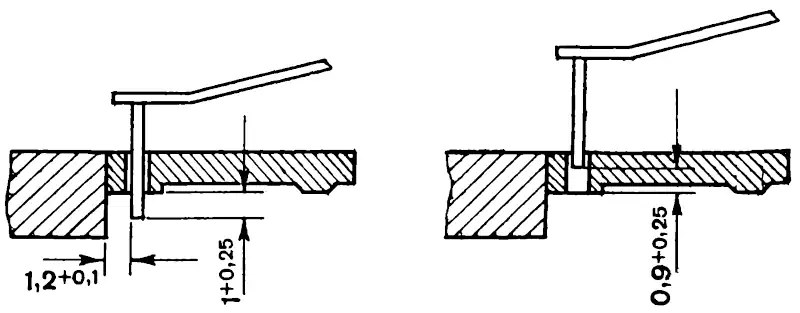

Рис. 9. Положение зубьев гребенки грейферной рамки относительно фильмового канала кинопроектора ПП-16 при входе зубьев в перфорации и выходе из них.

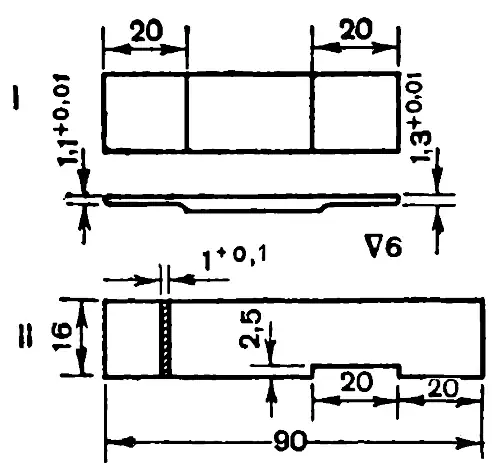

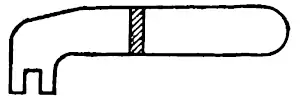

В процессе сборки грейферного механизма необходимо обеспечить правильное расположение зубьев гребенки относительно перфораций фильма. Для этой цели контролируют размеры, приведенные на рис. 9, с помощью шаблонов (рис. 10). Предельный шаблон I вводят между зубьями гребенки и неподвижным бортом фильмового канала. Шаблон II устанавливают в фильмовом канале так, чтобы зубья гребенки располагались в вырезе шаблона и не выходили за наружную плоскость шаблона в положении «Вход зубьев в перфорации». Если размеры, указанные на рис. 9, не выдержаны, то изгибают всю грейферную рамку грейферного механизма с помощью ключа-вилки (рис. 11) или только ее лапки, охватывающие пространственный кулачок. При этом может возникнуть перекос зубьев (рис. 12). Перекос, показанный на рис. 12, а, недопустим: он вызывает интенсивный износ перфорационных перемычек и увеличивает вертикальное качание изображения. Установить такой перекос можно по специфическому потрескиванию, возникающему в момент выхода зубьев из перфораций. Незначительный же перекос (рис. 12, б) даже желателен, так как он облегчает выход зубьев из перфораций.

Рис. 10. Шаблоны для проверки правильности положения зубьев грейферной рамки относительного фильмового канала.

Рис. 11. Ключ-вилка для изгибания грейферной рамки.

Рис. 12. Виды перекоса зубьев грейферной рамки относительно фильма в фильмовом канале.