Последовательный расчет численных значений деформаций при обработке корпусных деталей цилиндров среднего и высокого давления паровых турбин является сложным трудоемким процессом. Поэтому ниже рассмотрены только этапы расчета, а выводы даны на конкретном примере.

Пусть корпусная деталь своим фланцем установлена на опоры в точках А и Б, как это изображено на рис. 1.16. При таком базировании деформация верхней и нижней частей корпусной детали происходит по-разному: нижняя часть детали провисает, верхняя — подвержена просадке (схлопыванию) в местах, не поддерживаемых опорами.

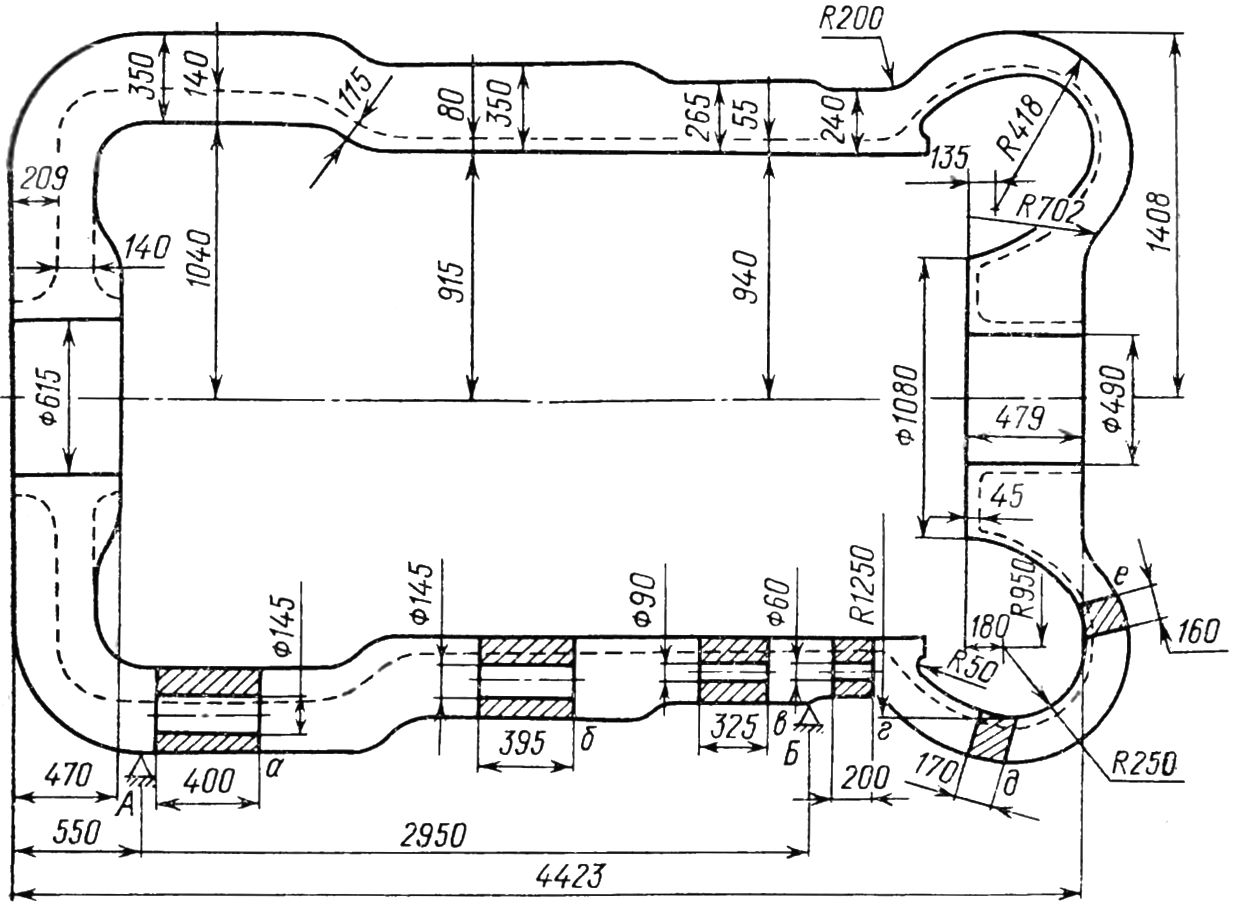

Для определения значений деформации при провисании раздельно анализируется поведение элементов детали в ряде сечений фланца и боковых стенок. Каждый из таких элементов рассматривается как независимый и рассчитывается как на изгиб в виде кривого бруса, так и на кручение с заделкой в нижнем фланце. Сечения и элементы, прилегающие к боковым стенкам, рассчитываются с учетом жесткости этих стенок. На рис. 1.16 буквами а, б, в, г, д, е показано расположение сечений, а числами — размеры элементов сечений и размеры толщин стенок трубчатой части корпусной детали цилиндра высокого и среднего давления паровой турбины. Площади сечений фланцев (толщина × ширина) уменьшены на площади диаметральных сечений отверстий под скрепляющие шпильки. Размеры диаметров отверстий в сечениях также определены числами. Совместные деформации, взаимно связывающие все сечения, выявляются расчетом на изгиб в направлении оси полости, рассматривая при этом деталь как: полутрубу.

Рис. 1.16. Схема деформации корпусной детали цилиндра высокого и среднего давления паровой турбины от собственной массы при ориентировании детали поверхностью горизонтального разъема в вертикальном направлении.

Просадку (схлопывание) рассчитывают по следующим элементам: части дуги от поверхности горизонтального разъема до среднего сечения корпусной детали и по всей дуге, установленной на опору и изгибаемой массой верхнего элемента. При этом суммируются значения прогиба верхней части дуги и значения провисания дуги от собственной массы и массы фланца в рассчитываемом сечении.

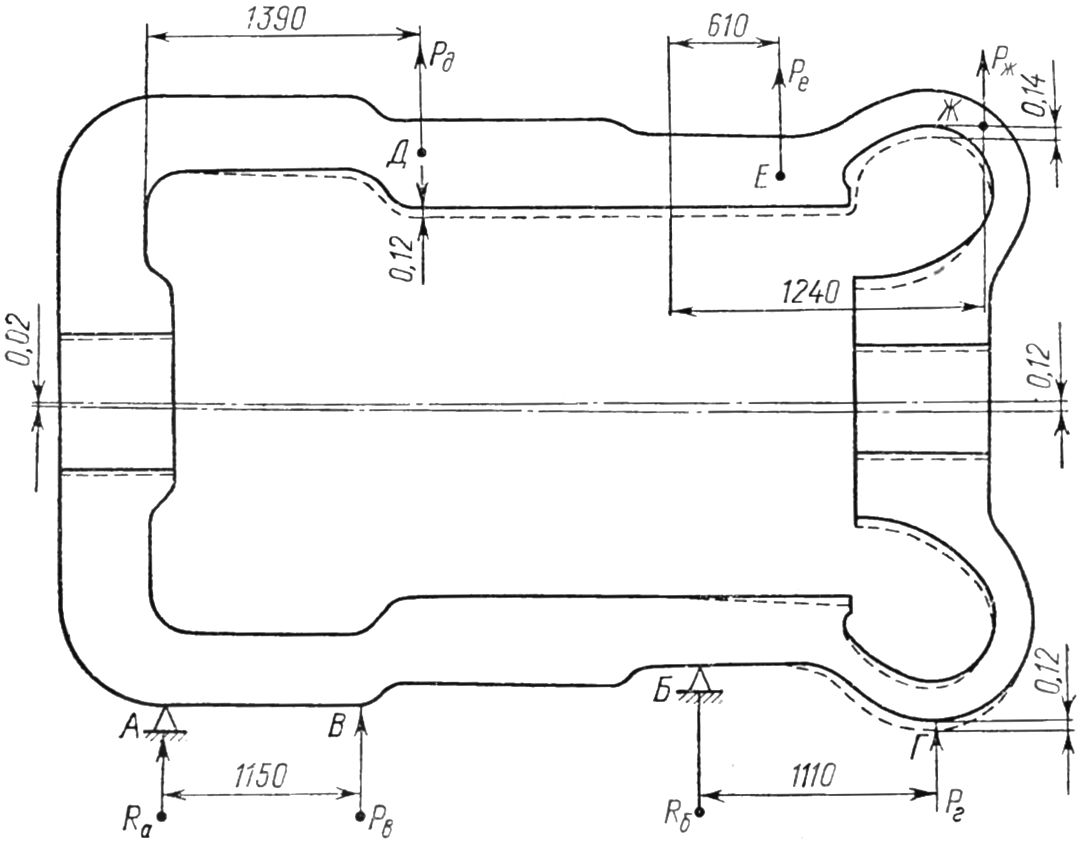

Характер и значения деформаций детали с конкретными размерами, приведенными на рис. 1.16, указаны на рис. 1.17. Нижняя часть с правой стороны от опоры Б провисает до 0,12 мм. Деформация верхней части больше и достигает 0,14 мм. Ось детали смещена вниз на величину 0,02—0,12 мм.

Рис. 1.17. Схема расположения опор и точек приложения усилий для компенсирования деформаций при обработке корпусных деталей цилиндров высокого и среднего давления паровых турбин.

В объединении «Ленинградский Металлический завод» путем измерения были определены фактические деформации корпусной детали цилиндра паровой турбины от действия собственной массы ее при расположении детали по схеме, схожей со схемой, приведенной на рис. 1.16. Размеры и масса детали сравнимы с приведенными выше. Численные значения определенных деформаций также близки к расчетным.

Следующий этап расчетов связан с определением точек приложения усилий и их численных значений для принудительного деформирования детали цилиндра турбины, компенсирующего изменения положений отдельных ее частей под действием силы тяжести.

При установке нижнего фланца на опоры в точках А и Б (рис. 1.16 и 1.17) к указанному фланцу снизу в точках В и Г (рис. 1.17) прикладываются усилия, деформирующие элементы детали в сторону приближения их к оси. Расстояния до точек приложения усилий приведены на рис. 1.17. В соответствии с расчетом усилие в точке А будет иметь значение Rа = 21 974 Н (2240 кгс), а в точке Г Pг = 29 430 Н (3000 кгс). Реакции же опор будут иметь значения: Rа = 67 689 Н (6900 кгс) — в точке А, Rб = 26 487 Н (2700 кгс) — в точке Б. Усилия Pд, Pе и Pж, приложенные соответственно в точках Д, Е, Ж, деформируют элементы детали в сторону удаления их от оси. Расстояния этих точек от опор А и Б указаны на рис. 1.17. Численные их значения соответственно равны: Pд = 21 974 Н (2240 кгс), Pе = 26 487 Н (2700 кгс), Pж = 24 525 Н (2500 кгс). Общий принятый при расчете вес детали — 164 808 Н (16 800 кгс).

Для принудительного деформирования детали в точках А, Б, В, Г могут быть использованы домкраты с гидропластом, конструкция которых приведена в табл. 1.4. Этот принцип использован и в устройстве для растягивания детали со стороны верхнего фланца в точках Д, Е, Ж.

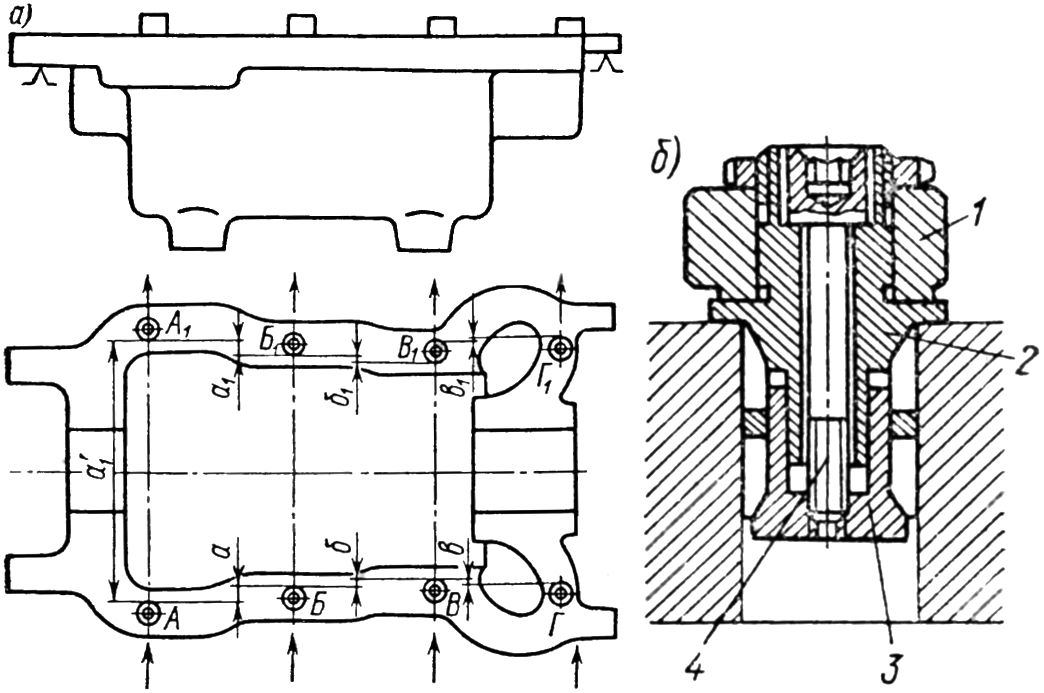

Второй способ принудительного деформирования детали цилиндра паровой турбины перед закреплением заключается в том, что до установки детали на станок при горизонтальном расположении поверхности разъема горизонтального в подготовленные отверстия во фланце с известными координатами со стороны горизонтально расположенного разъема детали установы закрепляются. Схема размещения установов приведена на рис. 1.18, а, а их конструкция — на рис. 1.18, б. Поворотом шайбы эксцентриковой достигают для каждого из установов положения, которое требуется по рис. 1.18, а. При горизонтальном положении поверхности горизонтального разъема расстояния между точками А, Б, В, Г одного ряда, измеренные в направлении, перпендикулярном к оси полости, соответственно равны а, б, в. Аналогично определены и расстояния а1, б1, в1 второго ряда. Для определенности положения каждой из точек обоих рядов необходимо задание численного значения расстояния между двумя точками, выбранными по одной в каждом из рядов. Согласно схеме, таким размером является расстояние а1‘ между точками А и А1.

Рис. 1.18. Схема выверки положения корпусной детали цилиндра высокого и среднего давления паровой турбины с учетом деформаций по установам (а) и конструкции установа (б): 1 — эксцентриковая шайба; 2 — ось; 3 — цанга; 4 — тяга.

Принудительное деформирование детали с вертикально ориентированной поверхностью горизонтального разъема по установам, размещенным согласно рис. 1.18, а, осуществляется следующим образом. Деталь фланцевой нижней частью устанавливается на домкраты так, чтобы их указанное стрелками касание осуществлялось через вертикали, проходящие через точки А, Б, В, Г. Элементы фланцевой нижней части детали деформируются домкратами до состояния, когда точки А, Б, В, Г заняли бы такое положение, чтобы расстояния между ними, измеренные в направлении к оси полости, были равны значениям а, б, в. А это значит, что положение нижней части детали в установленном на станке под закрепление состоянии полностью. соответствует ее положению при горизонтальном ориентировании поверхности горизонтального разъема.

Деформирование верхней части детали турбины осуществляется растягивающими устройствами. Точки приложения устройствами усилий лежат на продолжении прямых, перпендикулярных к оси полости детали и проходящих через точки А, Б, В, Г, т. е. в направлениях, отмеченных верхним рядом стрелок. Деформирование этой части детали прекращается при перемещении упомянутых точек в положения, при которых достигаются определенные ранее значения размеров расстояний а, б, в верхнего ряда и а1‘ — расстояния между рядами. В таком положении деталь закрепляется.

https://www.deznet.ru/catalog/dezinfitsiruyushchie_sredstva/ средства дезинфицирующие.