Часть поверхностей корпусных деталей цилиндров среднего и высокого давления паровых турбин механически обрабатываются два раза: начерно до термической обработки и окончательно после сварки корпуса с трубчатыми и другими деталями. Часть же поверхностей обрабатывается один раз — некоторые только до термической обработки, а другие — после.

Рассмотрим технологические решения некоторых из наиболее важных операций механической обработки, выполняемых до термических обработок. К таким относится обработка поверхностей разъемов, полости, отверстий под скрепляющие шпильки, поверхностей патрубков и некоторых других.

На черновую обработку все корпусные детали цилиндров высокого давления (ЦВД) и цилиндров среднего давления (ЦСД) паровых турбин поступают с большими припусками, численные значения которых приведены здесь. Отверстия под скрепляющие шпильки со стороны разъемов (в том числе и самые большие — до 200 мм и более), применяемые для соединения корпусных деталей цилиндров высокого давления, а также все другие отверстия корпусной детали обрабатываются с удалением резанием всего металла.

Припуски, оставляемые при черновой обработке под чистовую обработку, должны учитывать возможное деформирование детали при сварке, при термической обработке после сварки, а также допущенную при черновой обработке шероховатость. Припуски под чистовую обработку на поверхностях разъема и полости должны быть не более 3—5 мм. Однако на последующих операциях при удалении слоя металла с поверхности горизонтального разъема припуски на полости увеличиваются до максимального своего значения в направлении, перпендикулярном к поверхности горизонтального разъема. Предельные отклонения на заданные при черновой обработке размеры, определяющие расположение разъема, патрубков, бобышек и т. д., соответствуют достижимой точности обработки по разметке, т. е. 1,0—1,5 мм. Допуски на диаметральные и аксиальные размеры также равны 1,0—1,5 мм. Параметр шероховатости поверхностей Rz = 20 мкм.

В связи с тем, что со стороны горизонтального разъема после черновой обработки производится проверка качества материала заготовки методом ультразвуковой дефектоскопии, поверхность разъема должна быть обработана с соблюдением параметра шероховатости Ra = 1,25 мкм.

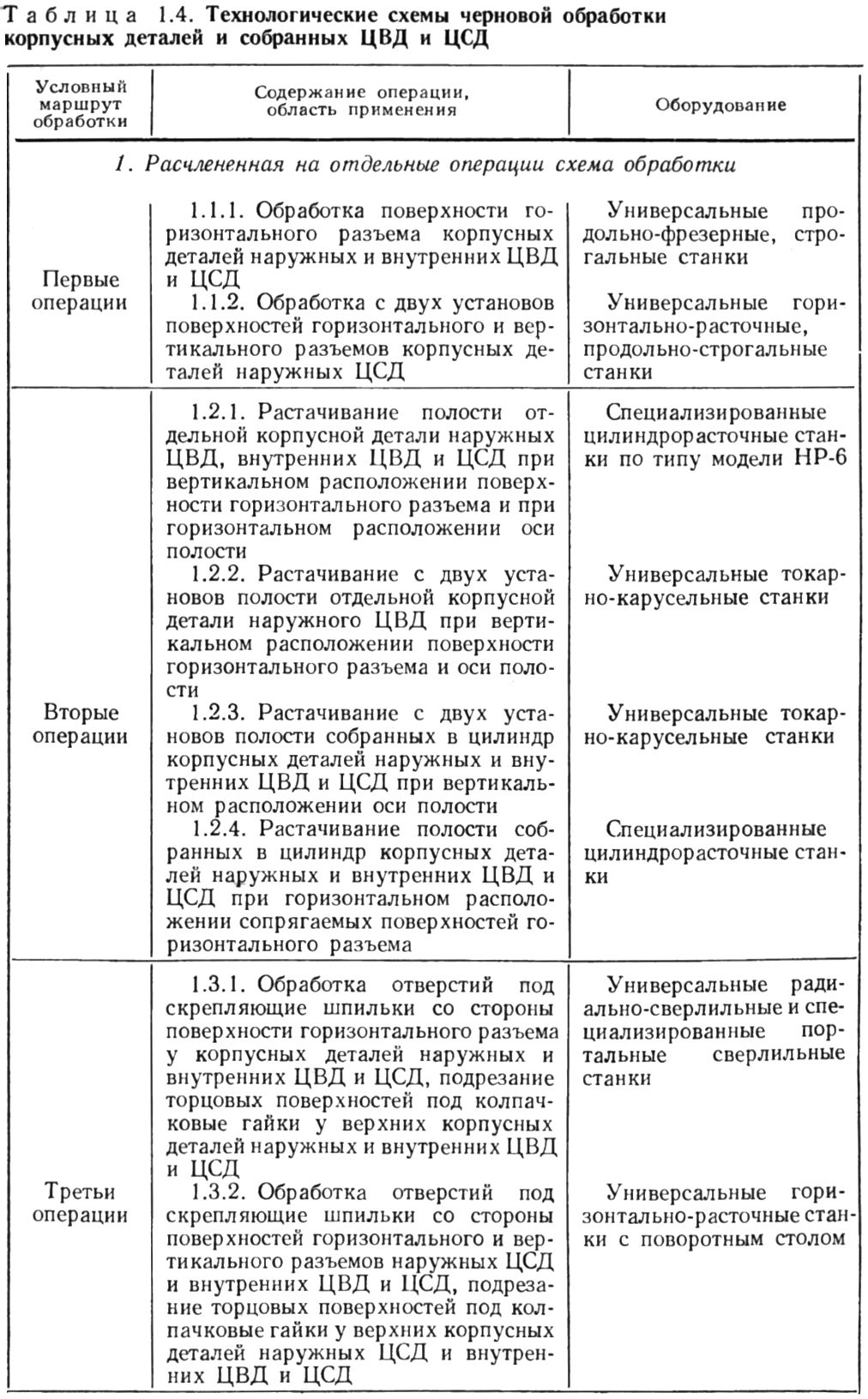

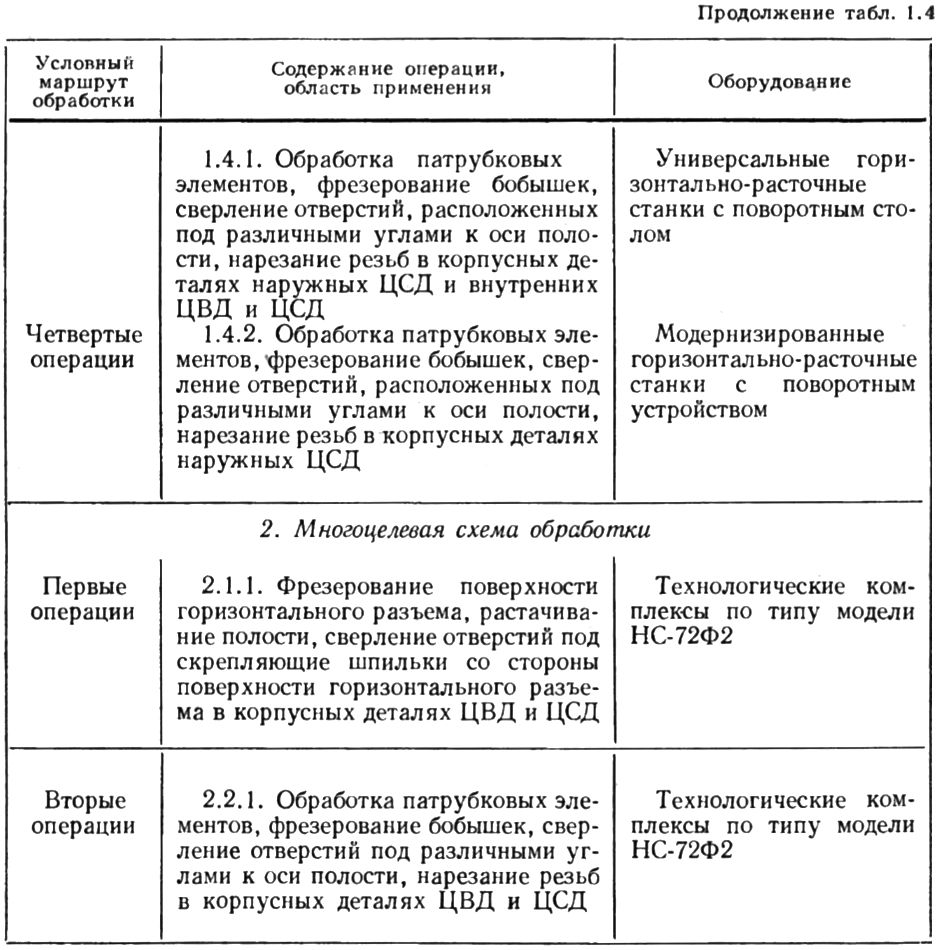

В табл. 1.4 приведен условный маршрут обработки (расчлененная на отдельные операции и многоцелевая) по различным технологическим схемам черновой обработки корпусных деталей цилиндров и собранных цилиндров паровых турбин. Чередование операций в таблице условное. Отработка полости собранных в цилиндр корпусных деталей производится после сверления отверстий под скрепляющие шпильки. В этом случае операция обработки отверстий в нижней корпусной детали дополняется переходами нарезания резьб. При обработке же полости в отдельных корпусных деталях сверление выполняется после растачивания.

Авторский тур по городу команда на крыльях организаторы авторских туров.