Основой статора паровой турбины является соединенный по большому числу вертикальных и горизонтальных разъемов как бы единый корпус, составленный из корпусных деталей цилиндров и подшипников. С увеличением мощности паровых турбин возрастает число цилиндров низкого давления (ЦНД). Так, статор турбины К-800-240 скомпонован из установленных на фундаментные рамы корпусов подшипников, опирающихся на подшипники наружных цилиндров высокого давления (ЦВД) и цилиндров среднего давления (ЦСД), а также последовательно один за другим трех корпусов цилиндров низкого давления.

Верхняя и нижняя корпусные детали собираются в цилиндр высокого давления или цилиндр среднего давления. Однако эта сборка не является окончательной. В конце процесса указанные сборочные единицы демонтируются и в виде отдельных частей передаются на общую стендовую сборку.

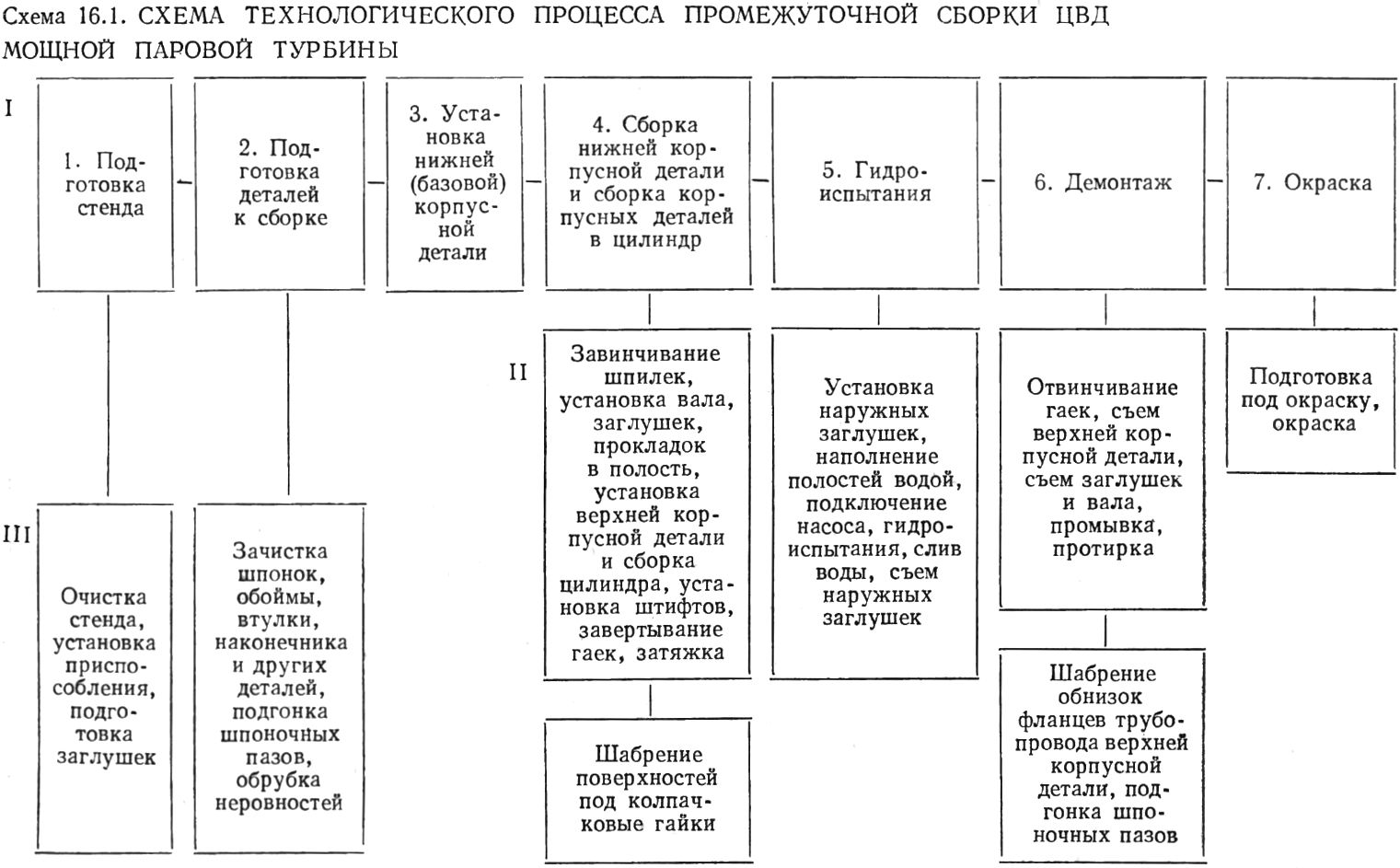

Процесс сборки как цилиндра высокого давления, так и других цилиндров обычно объединяется с процессом гидроиспытания. Содержание технологического процесса сборки цилиндра высокого давления мощной паровой турбины и последовательность выполнения переходов приведены на схеме 16.1.

Сборка цилиндра паровых турбин выполняется на рабочем месте, снабженном подставками для установки базовой детали, а также гидравлическим насосом, при помощи которого производятся гидравлические испытания.

На схеме наименования групп переходов размещены в порядке последовательности их выполнения на горизонтальном уровне (I). На следующем уровне (II) помещено описание собственно сборочных работ данной группы переходов или работ, связанных с испытанием. На последнем уровне (III) изложено описание сопутствующих сборке и испытанию слесарно-сборочных работ. Цифрой 1 отмечена группа переходов, связанных с исполнением части подготовительно-заключительных работ. Так как обычно планируется сборка одной сборочной единицы, т. е. партия состоит из одного комплекта, то подготовительно-заключительное время практически полностью включается в штучное время сборки сборочной единицы. Работы перехода (1) не являются собственно сборочными, поэтому конкретное их содержание изложено на уровне III схемы.

В группе переходов 2 выполняются не собственно сборочные, а сопутствующие сборке слесарные работы. Все последующие группы переходов состоят как из собственно сборочных, связанных с испытанием и окраской работ, так и из сопутствующих им слесарных работ.

Конструкции цилиндров низкого давления некоторых паровых турбин, например мощных турбин, выпускаемых ПОТ ХТЗ, составлены из собранных сваркой передней и задней выхлопных частей, соединенных между собой по вертикальному разъему. В полость каждой из выхлопных частей симметрично вертикальному разъему помещена обойма диафрагм.

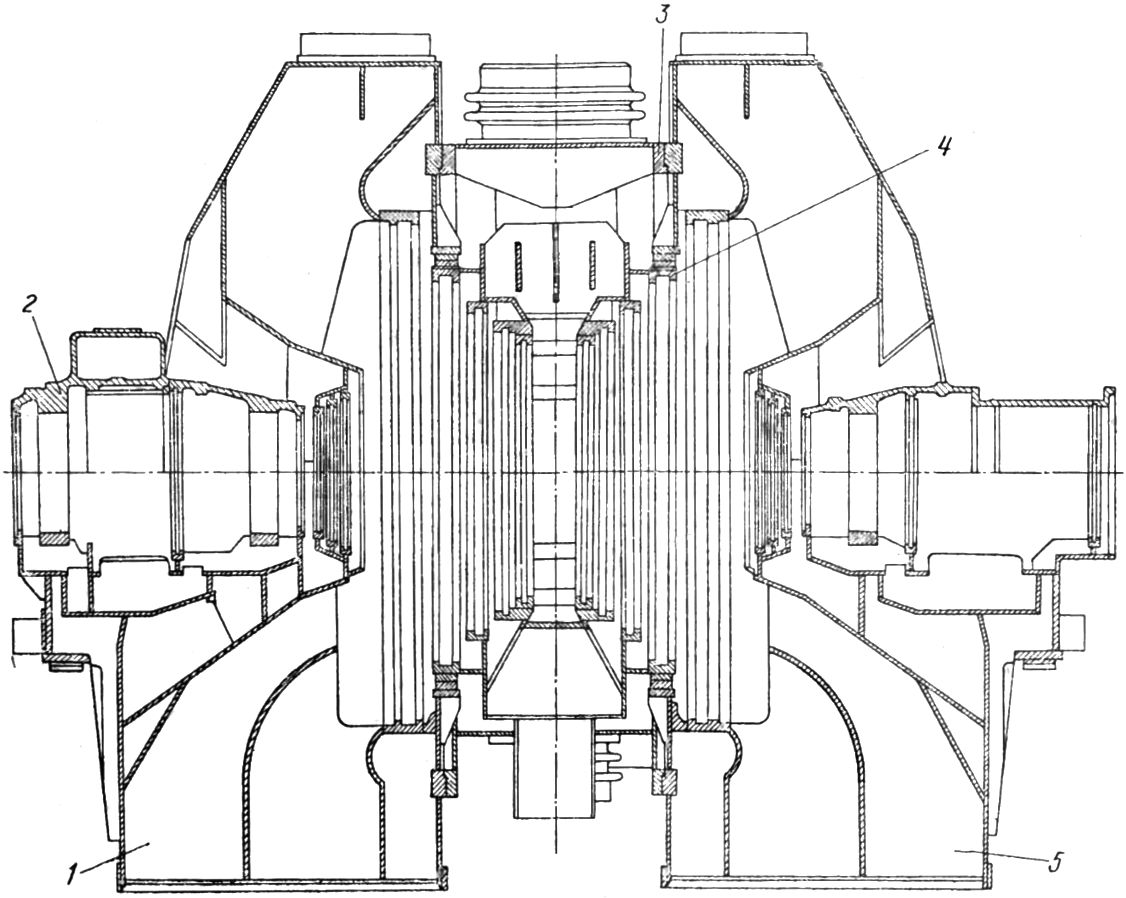

Однако чаще применяются иные конструкции, например цилиндры низкого давления мощной паровой турбины модели К-800-240, выпускаемые ПОТ ЛМЗ (рис. 16.1). Конструкция состоит из передней и задней выхлопных частей, состыкованных поверхностями вертикального разъема с наружной средней частью, в которую помещена внутренняя средняя часть, представляющая собой обойму диафрагм. Каждая из составляющих частей, в свою очередь, разделена на нижнюю и верхнюю корпусные детали, сопряженные своими горизонтально ориентированными поверхностями горизонтальных разъемов и скрепленные между собой рядами шпилек. Передние и задние выхлопные части имеют съемные элементы — крышки подшипников. Задняя же выхлопная часть цилиндра низкого давления, обращенная в собранной турбине к цилиндру среднего давления, несет на себе еще корпусные детали, являющиеся основой валоповоротного устройства. Указанные части также сопрягаются по горизонтальным разъемам и скрепляются шпильками.

Рис. 16.1. Цилиндр низкого давления мощной паровой турбины К-800-240: 1 — передняя выхлопная часть; 2 — крышка подшипника; 3 — наружная средняя часть; 4 — внутренняя средняя часть (обойма); 5 — задняя выхлопная часть.

Технические требования, выполняемые при механической обработке отдельных турбинных деталей, составляющих части цилиндров низкого давления, рассматриваются в соответствующих статьях. Ниже приводятся только те технические требования к конструкции цилиндров низкого давления, обеспечение которых достигается при выполнении подготовительных, сопутствующих сборке слесарных работ и в процессе самой сборки.

После пригонки на краску поверхностей верхних корпусных деталей турбин по ранее обработанным поверхностям нижних корпусных деталей зазоры между сопрягаемыми поверхностями горизонтального разъема верхних и нижних корпусных деталей не должны превышать 0,03 мм. Это контролируется невхожестью щупа толщиной 0,03 мм со стороны полости цилиндра при затяжке фланцев через две шпильки. В плоскости горизонтального разъема в местах сопряжения с вертикальным стыком не должно быть уступов.

После пригонки на краску с соблюдением вышеназванных условий в месте сопряжения поверхностей горизонтального разъема должна быть обеспечена герметичность, исключающая пропаривание или просасывание воздуха. Все шпоночные пазы под шпонки, соединяющие выхлопные части наружной средней частью и внутренней средней частью и осуществляющие другие шпоночные соединения входящих в цилиндры низкого давления корпусных деталей паровых турбин, выполняются с допуском на размер ширины по A3 и с допуском на непараллельность неопорной поверхности паза к опорной в 0,02 мм. Так как установленный на шпонки собранный цилиндр низкого давления, а также отдельные его части должны обеспечивать возможность перемещения между собой при изменении температуры при нагреве турбины в процессе пуска и охлаждении его после останова, то между пазами и шпонками должен быть гарантированный зазор в пределах от 0,04 до 0,06 мм. Установочные штифты, фиксирующие взаимное расположение сопрягаемых по разъемам корпусных деталей частей цилиндров низкого давления, должны быть посажены с соблюдением посадки А/П.

Подготовка деталей, составляющих цилиндры низкого давления турбины К-300-240, под сборку заключается в следующем. Опиливаются заусенцы и острые кромки на стопорных пластинах передней выхлопной части, шпоночных пазах, шпонках, зажимах и других деталях. Опиливаются и пришабриваются поверхности разъема крышек подшипников. Зачищаются поверхности полостей подшипников и поверхности вертикальных разъемов. На корпусных деталях, крышках подшипников, деталях валоповоротного устройства обрубаются неровности, после чего поверхности, подвергавшиеся обрубке, зачищаются.

Собственно сборка цилиндра низкого давления паровой турбины не стенде узловой сборки осуществляется следующим образом. Выхлопные патрубки нижних корпусных деталей передних и задних выхлопных частей перекрываются заглушками. Собранная с заглушкой нижняя корпусная деталь задней выхлопной части устанавливается на домкраты и выверяется ее положение по поверхности горизонтального разъема. На вертикальный фланец нижней корпусной детали наружной средней части наносится слой мастики и упомянутая деталь подводится к нижней корпусной детали задней выхлопной части. Перемещением нижней корпусной детали наружной средней части достигают контролируемого линейкой совмещения ее поверхности горизонтального разъема с такой же поверхностью нижней корпусной детали. задней выхлопной части. Выверка положения в горизонтальном направлении осуществляется по распределению зазора между центрирующим пояском одной детали и выточкой, сопрягаемой на равные доли. В таком положении нижние корпусные детали задней выхлопной, наружной (средней) частей соединяются шпильками. После сборки упомянутых деталей турбин на поверхность второго вертикального разъема нижней корпусной детали наружной средней части наносится мастика. Затем нижняя корпусная деталь выхлопной части подводится своим вертикальным разъемом ко второму разъему нижней корпусной детали наружной средней части, осуществляется выверка их взаимного расположения, и детали соединяются шпильками, размещенными во фланцах вертикального разъема.

Сборка нижних корпусных деталей цилиндров низкого давления паровых турбин завершается рассверливанием и развертыванием отверстий совместно в обоих фланцах соединяемых частей с посадкой в них установочных штифтов.

Собранные отдельно на мастике по вертикальным разъемам верхние корпусные детали задней, передней выхлопных частей и наружной средней части соединяются шпильками и в подготовленном таким образом виде накладываются на собранные нижние корпусные детали названных частей. Скрепление шпильками по фланцам горизонтального разъема производится при ослабленных гайках шпилек вертикального разъема верхних корпусных деталей.

Установкой штифтов в отверстия горизонтальных фланцев заканчивается процесс сборки цилиндра низкого давления турбины.

Далее производятся гидравлические испытания собранного таким образом цилиндра низкого давления. После гидроиспытаний верхняя часть цилиндра низкого давления снимается, полость очищается и производится окраска.

В таком виде части цилиндра паровой турбины передаются на стендовую сборку.