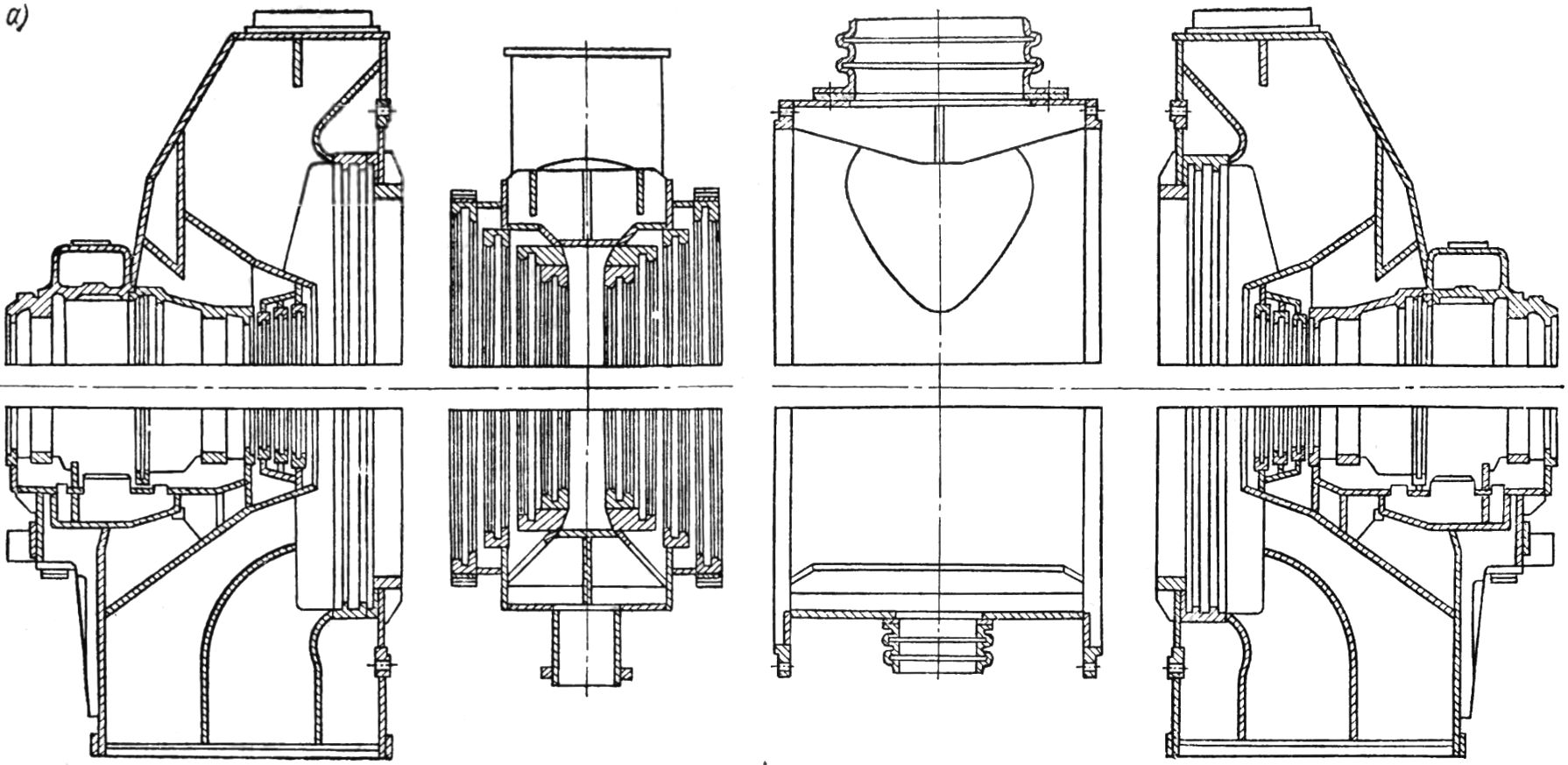

В цилиндрах низкого давления (ЦНД) паровых турбин в начальной части пар находится под давлением (абсолютное) 118—245 кПа (1,2—2,5 кгс/см2), в выпускном патрубке давление равно 3—5 кПа (0,03—0,05 кгс/см2). Температура пара при эксплуатации мощных турбин изменяется приблизительно от 100 до 210°C на входе и от 25 до 30°C на выходе. Конструкция собранного ЦНД мощной паровой турбины модели К-800-240 приведена на рис. 2.1, а. Цилиндр в этой турбине состоит из двух выхлопных частей, а также из наружного и внутреннего цилиндров средней части. Каждая из выхлопных частей, а также каждый из наружных и внутренних цилиндров средней части составлены из нижней и верхней корпусных деталей. Внутренний цилиндр средней части представляет собой обойму диафрагм. Подшипниковые элементы верхних корпусных деталей выхлопных частей имеют съемные крышки, сопрягаемые с основными деталями по горизонтальному и вертикальному разъемам. Таким образом, исключая соединение крышек, конструкция ЦНД, изображенная на рис. 2.1, а, имеет один общий горизонтальный разъем и два вертикальных.

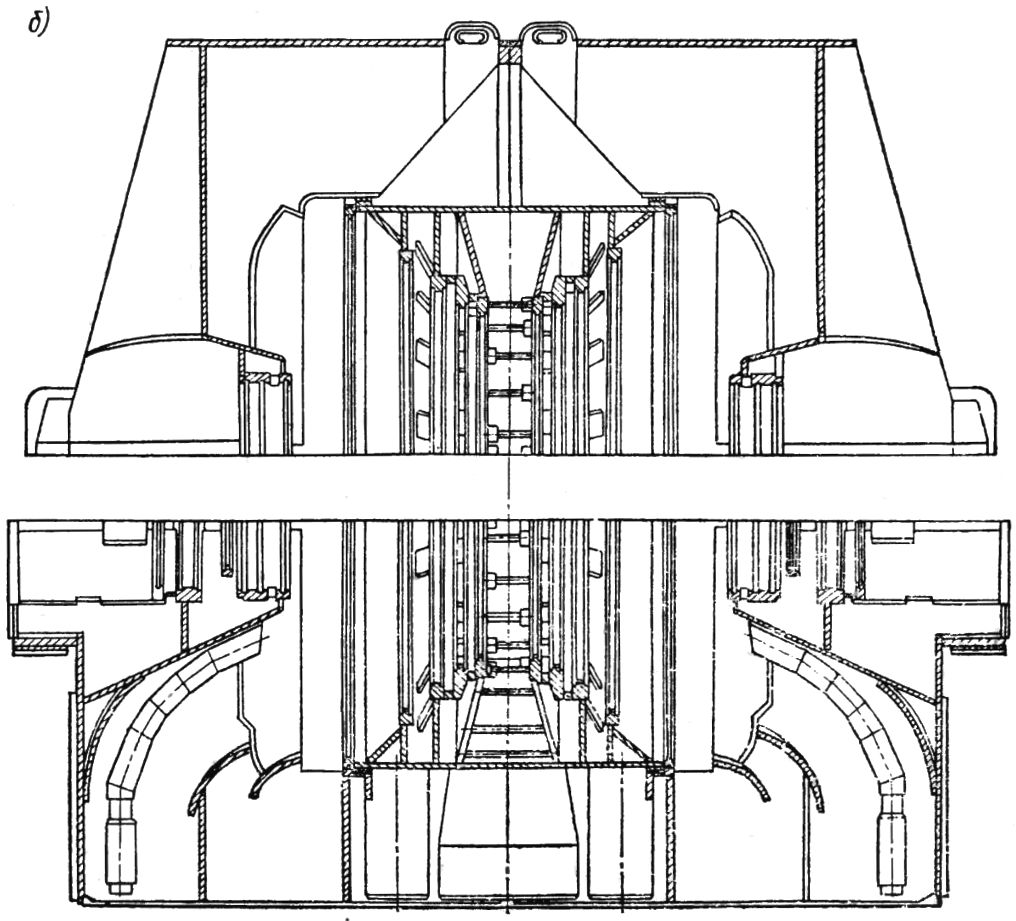

Рис. 2.1. Конструкции корпусных деталей цилиндров низкого давления паровых турбин.

Другая конструкция собранного ЦНД мощной паровой турбины изображена на рис. 2.1, б (конструкция представлена также в разобщенном относительно плоскости горизонтального разъема состоянии). В данной конструкции выхлопные части состыкованы не через наружный цилиндр средней части, а непосредственно между собой, что приводит к сокращению числа вертикальных разъемов до одного. Весь же цилиндр без учета крышек подшипников и крышки валоповоротного устройства собран из шести корпусных деталей: верхних и нижних выхлопных частей, а также верхней и нижней частей обоймы.

Нижняя корпусная деталь выхлопной части ЦНД паровой турбины мощностью 800 МВт имеет размеры 3425×8950×3000 мм. Масса ее равна 52 т. В собранном с верхней корпусной деталью виде высота ее достигает 6000 мм, а масса 100 т.

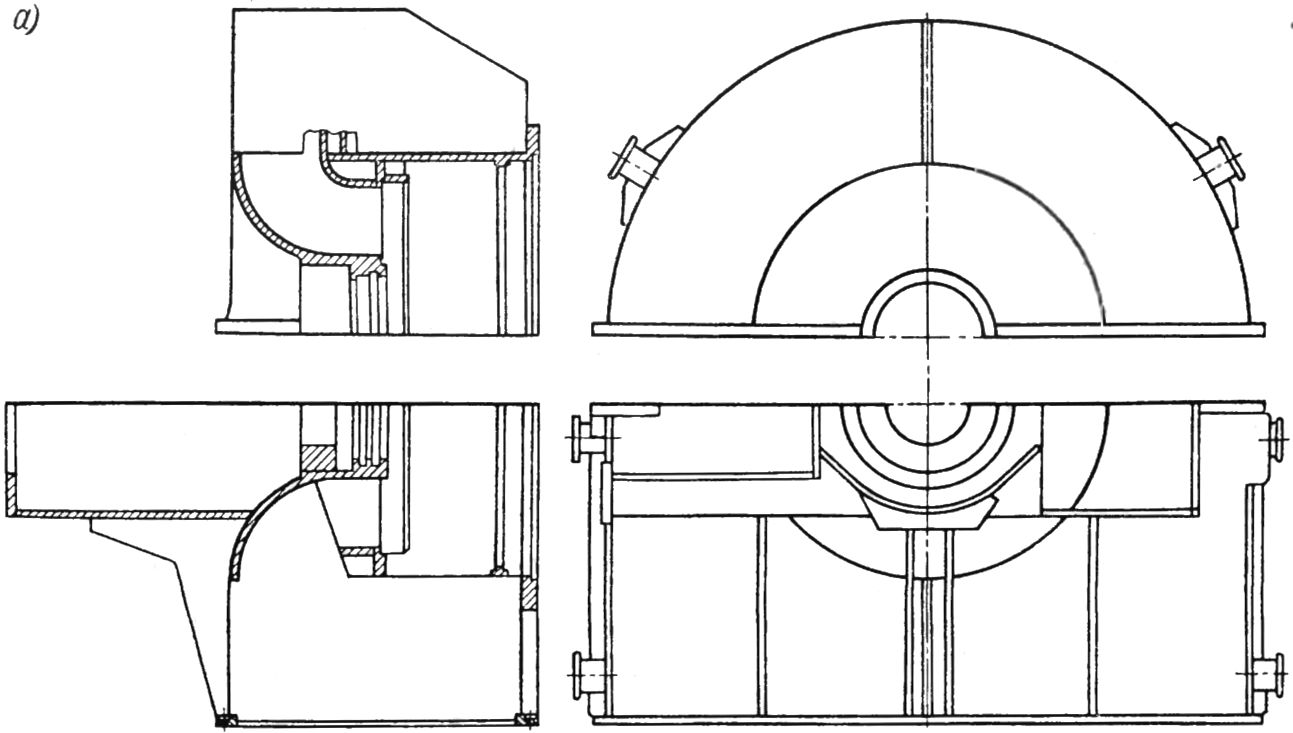

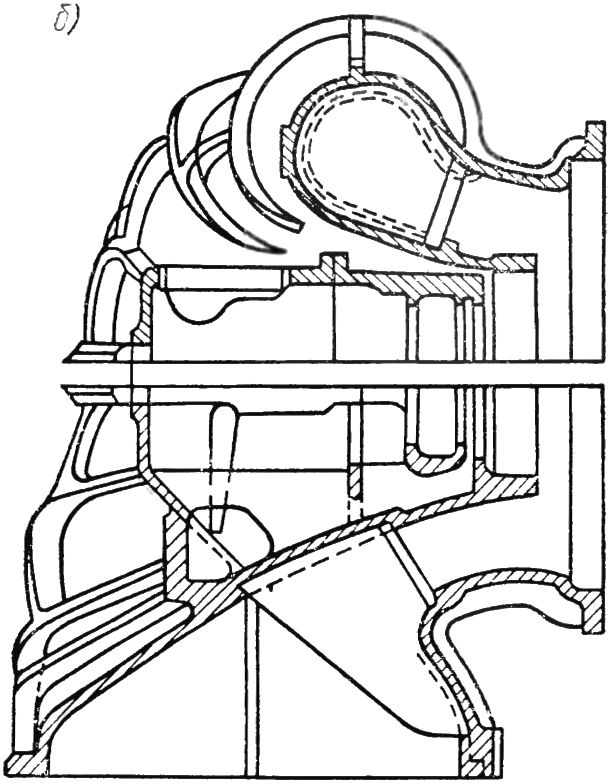

Конструкция всасывающего патрубка компрессора низкого давления мощной энергетической газотурбинной установки (ГТУ) показана на рис. 2.2, а, а верхняя и нижняя корпусные детали всасывающей камеры приводной ГТУ — на рис. 2.2, б.

Рис. 2.2. Конструкции корпусных деталей цилиндров газотурбинной установки.

Корпусные детали выхлопных частей ЦНД паровых турбин обычно изготовляются за одно целое с корпусами подшипников. Форму цилиндра выбирают исходя из требований жесткости конструкции и аэродинамики парового потока. Для придания жесткости конструкции выходные патрубки снабжают внутренними анкерными связями и ребрами.

Конструкции корпусных деталей и собранных из них цилиндров низкого давления мощных паровых турбин характеризуются следующими техническими данными: 1) непараллельность поверхности горизонтального разъема обеих корпусных деталей выхлопной части цилиндра определяется размером зазора при наложении верхней детали на нижнюю без затягивания болтами; зазор должен быть 0,05 миллиметра, при затяжке же через две шпильки фланцев со стороны полости менее 0,03 мм; 2) параллельное смещение полоскости разъема цилиндра относительно оси полости не должно быть больше ±0,1 мм, а наклон плоскости к упомянутой оси должен быть не более 0,1 миллиметра на всей длине. Жестким допуском задается взаимное расположение поверхности горизонтального разъема и поверхностей, соприкасающихся с фундаментными рамами. Так, непараллельность указанных поверхностей, а также опорных поверхностей между собой не должна быть больше 0,1 мм. Посадочные поверхности под вкладыши должны быть обработаны по второму классу точности. Допуски на ширину кольцевых полостей, в которые устанавливаются диафрагмы, обоймы уплотнений, маслозащитные кольца и др., обычно задаются по 3-му классу точности. Биение плоских упорных поверхностей кольцевых полостей относительно оси расточки не должно быть больше 0,1 мм. Шероховатость поверхностей вертикальных разъемов не должна превышать Ra = 2,5 мкм, горизонтальных Ra = 1,25 мкм, упорных поверхностей кольцевых полостей Ra = 2,5÷1,25 мкм.

Аналогичны изложенным и требования к механически обрабатываемым поверхностям корпусных деталей всасывающих камер.