Любая машина, механизм, части которых рассчитаны на основе классической теории упругости с необходимым коэффициентом надежности, может преждевременно выйти из строя, если не принять профилактических мер против разрушения и износа трущихся поверхностей. Всякий износ ведет к изменению у металла его физико-механических свойств, первоначальных размеров деталей и их геометрической формы, изменение кинематической связи, увеличение зазоров в сопряжениях деталей, нарушение точности работы, возникновение стука и шума в механизмах, уменьшение прочности деталей, повышение расхода энергии и пр.

Любая машина, механизм, части которых рассчитаны на основе классической теории упругости с необходимым коэффициентом надежности, может преждевременно выйти из строя, если не принять профилактических мер против разрушения и износа трущихся поверхностей. Всякий износ ведет к изменению у металла его физико-механических свойств, первоначальных размеров деталей и их геометрической формы, изменение кинематической связи, увеличение зазоров в сопряжениях деталей, нарушение точности работы, возникновение стука и шума в механизмах, уменьшение прочности деталей, повышение расхода энергии и пр.

Поверхностное разрушение твердых тел вызывается различными причинами: коррозией, повторными ударами, ослаблением крепежных деталей, температурными воздействиями, различными видами трения и т. п. Большей частью эти воздействия комбинируются между собой, и поверхностное разрушение металла приобретает характер сложного процесса. Однако из всех причин, вызывающих поверхностное разрушение твердых тел, обязательно наличие того или иного вида трения (скольжения, качения или комбинации их), поэтому устранить износы практически невозможно.

Техническая механика устанавливает, что силы трения при любых условиях направлены в сторону, которая противоположна относительному движению соприкасающихся тел, и что они приложены в точках контакта этих тел.

В зависимости от характера относительного движения поверхностей различают трение первого рода, возникающее при трении скольжения, и трение второго рода, возникающее при чистом качении.

Существует много теорий износа, которые могут быть сведены в три группы. Теории первой группы объясняют трение и износ упругим взаимодействием поверхностных шероховатостей.

Ко второй группе относятся теории, согласно которым трение является результатом молекулярного воздействия трущихся тел, т. е. прилипания поверхностей.

Теории же третьей группы объясняют трение одновременно упругим взаимодействием поверхностной шероховатости и прилипанием поверхностей. Теории этой группы, по-видимому, наиболее полно отражают суть процесса износа.

Зависимость между силой сухого трения во время скольжения и нормальным давлением одного тела на другое была обнаружена еще в начале XVI века. Позднее в работах Кулона была установлена следующая зависимость:

F = A + fN,

где F – сила трения скольжения несмазанных поверхностей;

А – постоянная, характеризующая независимую от нормальной нагрузки способность к взаимному сцеплению трущихся тел;

f – коэффициент пропорциональности;

N – нормальная нагрузка, прижимающая одну трущуюся поверхность к другой.

Вследствие малого значения постоянной А для грубо обработанных поверхностей эта величина не учитывалась и в технике под третьим законом Кулона понимается зависимость:

F = fN.

Кулон считал, что главная причина, определяющая силы трения скольжения, это шероховатость поверхностей, и что трение скольжения зависит от свойств соприкасающихся тел и от состояния трущихся поверхностей, которые учитываются коэффициентом пропорциональности f, который называется коэффициентом трения первого рода. Этот коэффициент определяется опытным путем.

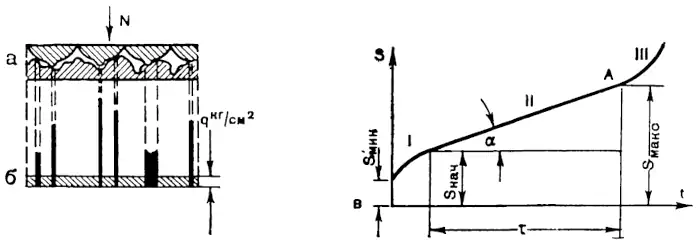

Рис. 1. Схема, поясняющая влияние шероховатости трущихся поверхностей на износ деталей и рост зазора в сопряжении: а – контакт трущихся деталей по элементарным площадкам; б – удельное давление, действующее в пределах элементарных площадок контакта; в – график роста зазора в сопряжении двух деталей.

Действительную шероховатость двух трущихся поверхностей можно изобразить в виде условных профилограмм (рис. 1, а). Как следует из рисунка, нагрузка N распределяется не на всю поверхность деталей, а концентрируется на элементарных площадках, где происходит реальное соприкосновение поверхностей. Размер площадок контакта очень мал, поэтому удельные давления (давление q, приходящееся на единицу площади, кг/см2) сравнительно большие (рис. 1, б) и выступы деталей начнут деформироваться. Из рисунка видно, что даже при сравнительно малых нагрузках будут иметь место остаточные деформации, особенно когда трущиеся поверхности при скольжении перескакивают с одного выступа на другой, т. е. когда осуществляется удар.

Если после некоторого времени измерить величину шероховатости поверхностей, то обнаружится уменьшение высоты гребешков, т. е. будет происходить явление полирования, степень которого зависит от пластических свойств трущихся металлов.

В результате полирования площадки контакты увеличиваются, удельные давления падают и скорость нарастания износа уменьшается. Эти явления наглядно можно представить в виде графика (рис. 1), где участок I соответствует периоду приработки поверхностей, а участок II – периоду нормальной работы деталей. Однако, как бы ни был мал износ, зазор между деталями (применительно, например, к сопряжению вал–втулка) непрерывно будет возрастать. Нарастание износа лишь до известного предела за собой не влечет качественных изменений в работе сопряжения. Очевидно, что нарастание износа до этого предела может считаться естественным износом; переходя же указанный предел, износ перерастает из естественного в аварийный. Это положение иллюстрирует участок III графика.

Более поздние исследования показали, что коэффициент f не является величиной постоянной для пары трущихся материалов и зависит от ряда факторов, в том числе от скорости относительного перемещения поверхностей, химической природы и физического состояния трущихся тел, удельного давления и чистоты поверхностей. Поэтому коэффициент f можно считать постоянным только для частных сочетаний материалов при определенных физических условиях сравнительно небольших диапазонов изменения скорости относительного перемещения, а также удельного давления.

Обнаруженная опытом зависимость сил трения первого рода F от продолжительности контакта между телами говорит о том, что эти силы в самый начальный момент скольжения оказываются несколько большими (на 30–35%), чем при установившемся режиме скольжения. Это послужило основанием исследователю Томлинсону (Англия, 1929 г.) прийти к выводу, что главной причиной появления силы трения является сила притяжения между молекулами трущихся тел. Однако работы отечественных исследователей (Т. А. Конторовой, И. В. Крагельского и других) не подтвердили все закономерности авторов молекулярной теории износа при трении первого рода.

И. В. Крагельский создал молекулярно-механическую теорию износа, согласно которой взаимное внедрение отдельных выступов трущихся поверхностей является лишь одной из причин. Помимо этого, имеет место также взаимное сближение двух твердых тел, которое приводит к их молекулярному взаимодействию.

И. В. Крагельский считает, что трение первого рода двух твердых тел имеет смешанный характер: в одних точках получается механическое зацепление, в других – молекулярное.

Не менее сложны вопросы трения второго рода. По-видимому, и трение второго рода определяется вышеуказанными факторами, но каким образом они проявляют себя при чистом качении, остается еще неясным. Само понятие коэффициента трения второго рода коренным образом отличается от понятия коэффициента трения первого рода.

Техническая механика рассматривает коэффициент трения второго рода как функцию упругой деформации, возникающей на обеих поверхностях, из которых одна катится по другой под некоторым давлением, перпендикулярным к площадке их соприкосновения.

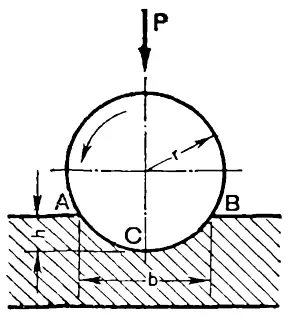

Допустим, что по упругой полосе катится абсолютно твердый цилиндр, вдавливаемый в полосу усилием Р на глубину h (рис. 2). Очевидно, в этом случае усилие Р распределится на плоскость АВ, являющуюся горизонтальной проекцией цилиндрического отпечатка АСВ, имеющую длину b.

Рис. 2. Схема качения абсолютно жесткого цилиндра по абсолютно упругой полосе.

Установлено, что сила трения качения несмазанных поверхностей определяется зависимостью:

Линейную величину μ = b/8 см техническая механика и называет коэффициентом трения 2-го рода.

Взаимное обкатывание двух поверхностей связано с многократным прохождением одних и тех же точек через площадку соприкасания. При этом элементы этих поверхностей проходят через серию циклов повторного напряжения. Последнее тесно связывает износ поверхностей трением второго рода с разрушением материала от усталости.

Действие сил трения уменьшается введением между трущимися поверхностями смазки, которая ослабляет все явления, сопутствующие трению несмазанных поверхностей, главные из них: большой износ и повышение температуры.

В зависимости от характера и условий смазки деталей машин и механизмов различают трение следующих видов: жидкостное, сухое, граничное, полужидкостное, а также полусухое.

При сухом трении смазочная пленка между трущимися поверхностями отсутствует и трение обусловливается наличием на поверхностях деталей выступов и неровностей и действием межмолекулярных сил. Понятие «сухое трение» принимается условно, так как в действительности трущиеся поверхности деталей всегда покрыты адсорбированными из окружающей среды пленками паров, газов и т. п. и, строго говоря, никогда не бывают сухими.

В случае жидкостного трения трущиеся поверхности целиком разделены при помощи слоя смазки и не имеют металлического контакта, так как толщина слоя смазки превышает неровности трущихся поверхностей. По данным проф. Н. П. Петрова, величина коэффициента трения второго рода не зависит от свойств материалов трущихся поверхностей, а определяется только свойствами и условиями смазки – вязкостью и толщиной слоя смазки, величиной поверхности соприкосновения, а также относительной скоростью трущихся тел.

Для всех случаев жидкостного трения силы трения, согласно Н. П. Петрову, определяются по формуле:

где v – относительная скорость трущейся поверхности;

η – вязкость масла;

S – площадь поверхности подшипника;

l – толщина слоя смазки, причем

где k – постоянный коэффициент;

P – нагрузка.

Полужидкостное трение по своему характеру является промежуточным между жидкостным и граничным трением.

В этом случае масляный слой смазки, неся основную часть нагрузки, все же не предохраняет полностью от непосредственного соприкосновения отдельные неровности или участки трущихся поверхностей, что усиливает износ деталей.

При граничном трении поверхности разделяются настолько тонким слоем смазки (0,0001 мм и менее), что он теряет способность воспринимать нагрузки и обычные законы гидродинамики для вязкой жидкости оказываются неприемлемыми. При таком трении основной характеристикой служит не вязкость, а так называемая «маслянистость» масла, т. е. способность образовывать на трущихся поверхностях прочную адсорбированную масляную пленку, предупреждающую возникновение сухого трения. Чем выше маслянистость смазки и чем лучше качество отделки трущихся поверхностей, тем благоприятнее условия для образования адсорбированной пленки, предохраняющей деталь от форсированного износа.

Полусухое трение возникает тогда, когда адсорбированная пленка частично разрывается и имеется смешанное трение – сухое и граничное одновременно.

Исследования роли смазки показали ошибочность обычных представлений о том, что назначение смазки только в предотвращении износа наряду с понижением коэффициента трения и расходуемой мощности. Действие смазки проявляется не только на наружной поверхности изнашивающейся детали, но и внутри металла, в наружном его слое. Например, при граничной смазке повышение качества ее различными присадками ведет к ослаблению износа благодаря эффекту расклинивающего действия (В. В. Дерягин).

Вместе с тем проявляется так называемая внутренняя смазка, заключающаяся в том, что присадки способствуют значительному повышению проникновения масла в металл, которое происходит не только благодаря пористости металла, но и вследствие образования в зоне износа микротрещин. Это внутреннее действие масла облегчает отделение частиц металла, т. е. усиливает износ, но в то же время служит и положительным явлением, так как проявляется это свойство смазки в небольшой степени в период максимальных удельных давлений, т. е. в период приработки трущихся поверхностей (участок I на рис. 1), сокращая его продолжительность.

Когда удельные давления невелики, смазка выступает в роли разъединителя трущихся поверхностей, уменьшает износ.

Из вышеизложенного можно сделать вывод, что износ при прочих равных условиях увеличивается с повышением кудельного давления. Зная характер распределения удельного давления по трущейся поверхности, можно установить характера носа этих поверхностей.