Встречающиеся в практике эксплуатации машин и механизмов основные виды износов чрезвычайно разнообразны как по причинам, их вызывающим, так и по характеру их нарастания. Однако все износы по классификации могут быть отнесены к одной из двух основных групп: 1) естественные или нормальные и 2) аварийные.

Встречающиеся в практике эксплуатации машин и механизмов основные виды износов чрезвычайно разнообразны как по причинам, их вызывающим, так и по характеру их нарастания. Однако все износы по классификации могут быть отнесены к одной из двух основных групп: 1) естественные или нормальные и 2) аварийные.

Естественными износами принято называть такие, которые происходят в результате длительной работы и являются результатом действия факторов, которые сопровождают нормальные условия эксплуатации аппаратов, машин.

К аварийным износам относятся износы, которые преждевременно выводят из строя отдельные детали, механизмы или аппарат (машину) в целом. Они могут быть следствием следующих основных причин:

1) недоброкачественности материала детали (наличие раковин, трещин и т. п.);

2) усталости поверхностных слоев металла детали;

3) плохого качества изготовления деталей;

4) неправильной сборки отдельных узлов или механизмов;

5) нарушения правил эксплуатации, небрежного ухода, несоблюдения режимов смазки, несвоевременной замены износившихся деталей и т. п.

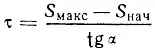

В результате работы силы трения и возможного участия других факторов детали теряют свою первоначальную форму, на гладких поверхностях появляются царапины, материал наволакивается или отслаивается, образуя овальность, конусность, погнутость деталей и т. п. Задачи эксплуатационников в том, чтобы поддерживать аппаратуру в состоянии, при котором она подвергалась бы только естественному износу. Для этого, в частности, необходимо своевременно определить момент достижения предельного износа (характеризуется точкой А на рис. 1, в) и путем ремонта предотвратить аварийный износ. Заводам-изготовителям аппаратуры и организациям, эксплуатирующим ее, необходимо знать скорости нарастания естественных износов.

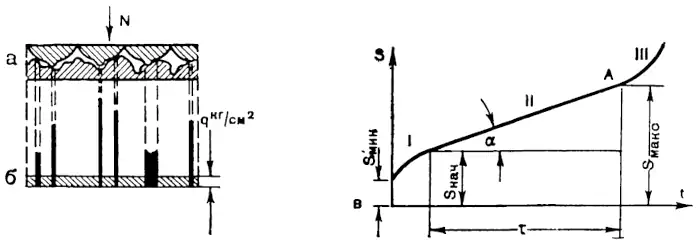

Рис. 1. Схема, поясняющая влияние шероховатости трущихся поверхностей на износ деталей и рост зазора в сопряжении: а – контакт трущихся деталей по элементарным площадкам; б – удельное давление, действующее в пределах элементарных площадок контакта; в – график роста зазора в сопряжении двух деталей.

Период нормальной работы или межремонтный срок службы сопряжения считается с момента окончания приработки, в результате которой зазор Sмин (см. рис. 1) между деталями сопряжения, полученный благодаря разности их размеров при изготовлении, достиг величины Sнач, и до момента достижения предельно допустимого износа Sмакс. Из рис. 1, в видно, что:

где τ – межремонтный срок службы сопряжения, час;

Sмакс – максимально допустимое ослабление посадки в случае износа, мм;

Sнач – величина начального зазора приработанного сопряжения, мм;

tgα – величина, которая характеризует интенсивность износа для сопряжения (нарастание зазора в единицу времени).

Исследования, проведенные в области сопротивляемости материалов износу, еще не позволяют установить количественную зависимость величины износа от механических свойств материала, его химического состава и других характеристик, однако установлено, что сопротивляемость материала износу связана с качеством его поверхности (чистотой), а также с твердостью и структурой металла.

Считают, что поверхностная твердость материала – обязательное условие предохранения детали от преждевременного износа.

В практике эксплуатации машин и механизмов наиболее распространен износ, вызываемый в основном трением скольжения твердых тел.

Известно, что детали правильно эксплуатируемых машин и механизмов подвергаются ремонту или выбраковке по двум основным причинам: вследствие изменения первоначальных размеров или благодаря изменению механических свойств материала деталей.

Согласно классификации Б. И. Костецкого, различают четыре типа износа: тепловой, окислительный, осповидный, абразивный.

В результате большого числа опытов путем металловедческого анализа было установлено:

1) любая работающая деталь либо сопряжение деталей обладает четко выраженным ведущим типом износа, который лимитирует стойкость во время эксплуатации, а также может иметь не сильно влияющие на работу трения сопутствующие виды износа;

2) в основе видов износа, существующих во время работы деталей машин, лежат такие явления, которые подчиняются закономерностям металловедения и физики твердого тела.

Окислительным износом называют такой износ, при котором 2 процесса протекают одновременно: микропластическая деформация поверхностных слоев, а также диффузия кислорода в объемы металла, пластически деформируемые.

Образующееся при этом на плоскостях скольжения громадное число движущихся атомов кислорода вызывает более интенсивную пластическую деформацию металла. Последняя протекает как бы с внутренней смазкой, роль которой выполняют движущиеся атомы кислорода. Большая подвижность и перетекание поверхностных слоев в свою очередь создают возможность более интенсивного проникновения кислорода в поверхностные слои трущихся деталей.

Окислительный износ характеризуется постепенным уносом слоя металла деталей, изготовленных из мягких материалов. При трении деталей машин, имеющих большую твердость, окислительный износ выражается в образовании и выкрашивании твердых и очень хрупких слоев-окислов; он протекает менее интенсивно. Большое влияние на окислительный износ оказывает давление при трении. При пульсирующем давлении темп окислительного износа резко возрастает. Этот вид износа есть и при трении скольжения, и при трении качения. В первом случае окислительный износ – ведущий, во втором случае – сопутствующий.

Тепловым износом называют износ, при котором основные характеристики работы трения зависят от теплоты, в результате воздействия которой происходит разрушение металла.

При трении с большими скоростями и удельными давлениями в микрообъемах трущихся деталей возникает теплота, приводящая к образованию в поверхностных слоях трущихся деталей высоких температур. В результате высокой температуры происходит своеобразный термический процесс, который вызывает в поверхностных слоях изменения микроструктуры. Эти изменения приводят к уменьшению прочности металла из-за ослабления внутриатомных связей. Кроме того, сильный нагрев металла способствует образованию явления контактного схватывания трущихся поверхностей и разрушению малых объемов поверхностных слоев. При нагреве поверхностных слоев до температур, мало снижающих прочность трущихся деталей, тепловой износ выражается в контактном схватывании. При нагреве до температур, вызывающих большое снижение прочности, помимо контактного схватывания образуется размазывание металла.

Интенсивность изнашивания при тепловом износе значительно большая, чем при окислительном.

Абразивным износом называют износ, при котором в микроскопических объемах металла протекают процессы пластической деформации и резания. При этом износе, вызванном скольжением, происходит внедрение и срезание твердыми абразивными частицами микрообъемов металла в поверхностных слоях трущихся деталей.

Разрушение поверхностных слоев при абразивном износе – следствие работы твердых абразивных частиц, находящихся между трущимися поверхностями. Твердые абразивные частицы внедряются в трущиеся поверхности и срезают с них стружку; эти частицы могут попадать извне, находиться в металле трущихся деталей и образовываться в самом процессе трения. Интенсивность разрушения определяется величиной образивных частиц, давлением, скоростью скольжения и свойствами трущихся материалов.

Осповидным износом называют износ, возникающий при трении качения, в результате которого разрушение характеризуется образованием микро- и макроскопических трещин с последующим превращением их в осповидные углубления и впадины. Осповидный износ обнаруживается у подшипников качения на рабочих поверхностях и на поверхностях профиля зубцов шестерен в зоне начальной окружности. Детали кинопроекционной аппаратуры и двигателей внутреннего сгорания киноэлектростанций (КЭС) подвержены всем видам износа.