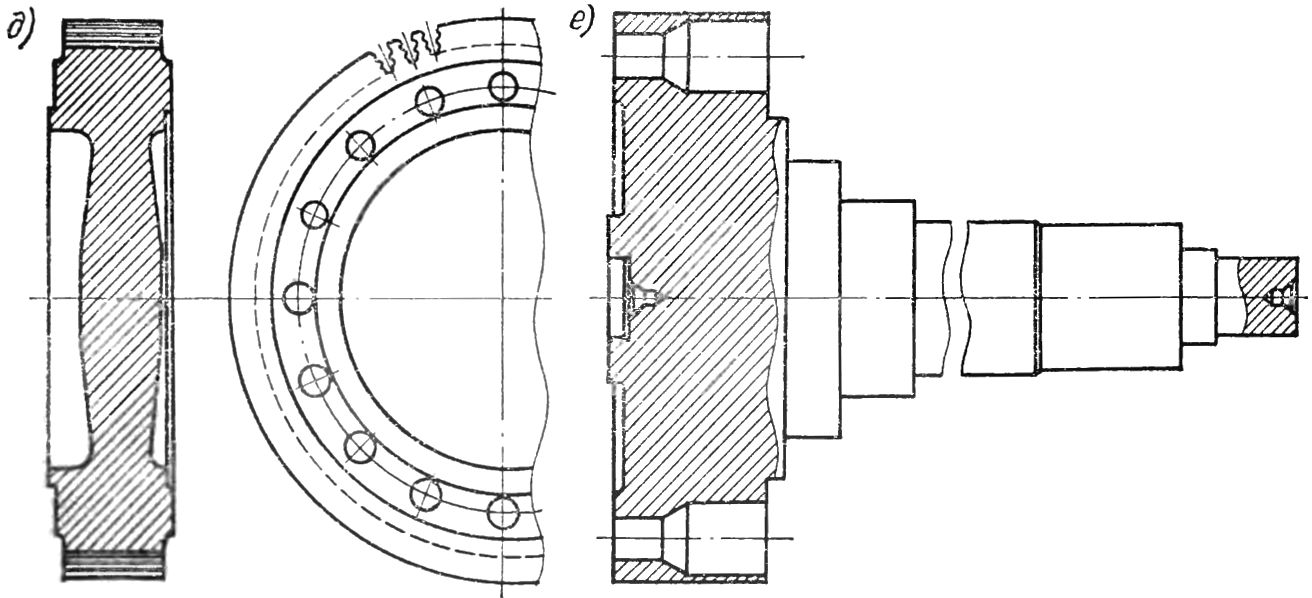

На рис. 7.3 представлены некоторые разновидности дисков и объединенных с ними в одну группу концевых частей сборных роторов.

Рис. 7.3. Конструкции дисков и концевых частей сборных роторов паровых турбин.

На рис. 7.3, а, б изображены насадные диски рабочих колес паровых турбин. Первый из них является диском рабочего колеса паровой турбины средней мощности, а второй — мощной паровой турбины. В газовых турбинах применяются диски без центрального сквозного отверстия. Разновидности их конструкций показаны на рис. 7.3, в, г. Диск сборного ротора энергетической газовой турбины изображен на рис. 7.3, д. Конструкция (рис. 7.3, е) представляет собой концевую часть сборного ротора газотурбинной установки.

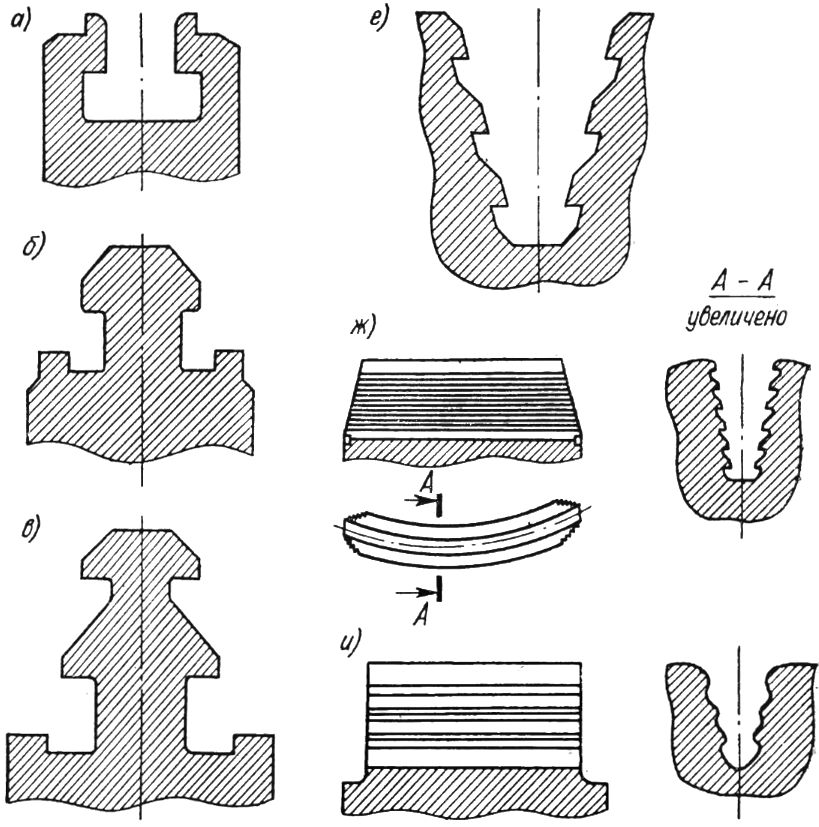

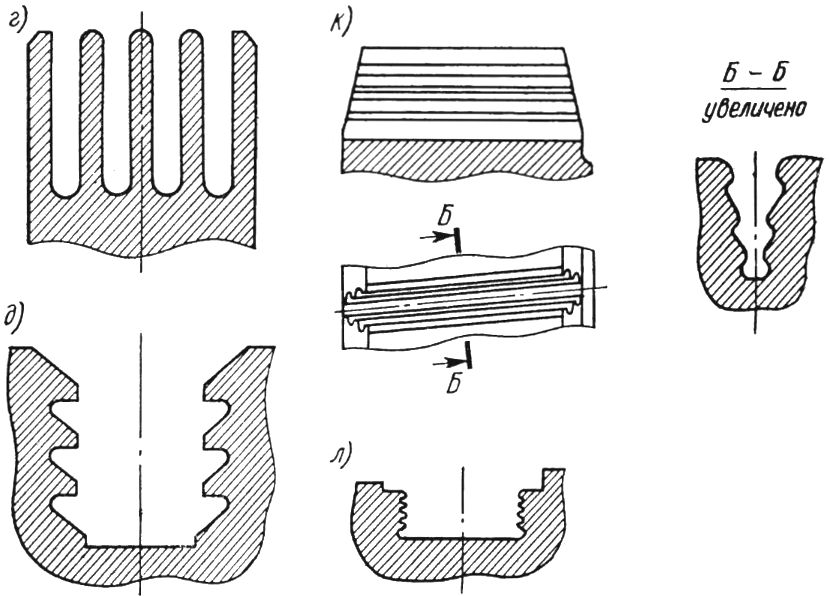

На рис. 7.4 приведены конструкции элементов отдельных дисков или цельных роторов, поверхности которых соединяют ротор с сопрягаемыми поверхностями хвостов лопаток. В роторах барабанного типа, как это показано на рис. 7.4, л, упомянутый элемент выполняется непосредственно в теле ротора. По расположению к оси турбины элементы разделяются на две группы: кольцевой формы, размещенные перпендикулярно к оси (рис. 7.4, а—г, л), размещенные вдоль оси или под небольшим углом к ней пазы (рис. 7.4, и, к). Ко второй группе относятся и пересекающие обод криволинейные пазы, один из которых изображен на рис. 7.4, ж. Кольцевые элементы, в свою очередь, могут иметь форму выточек, а также форму наружных выступающих частей. Первым признаком обладают элементы с Т-образным профилем (рис. 7.4, а), с вильчатым профилем (рис. 7.4, г), елочным профилем (рис. 7.4, е). На рис. 7.4, д и рис. 7.4, л элементам придана зубчиковая форма. Поперечные к ободу пазы — рис. 7.4, ж—к — имеют елочную форму.

Рис. 7.4. Конструкции элементов, соединяющих диски паровых турбин с хвостами лопаток.

Полость насадных турбинных дисков, поверхности которых сопрягаются с поверхностями валов роторов, выполняются с точностью 2—3-го классов точности. В конструкциях дисков и концевых частей сборных роторов поверхности, участвующие в соединении между собой, исполняют с очень высокой точностью на диаметральные размеры в пределах 0,015 мм, а также на торцовое биение относительно посадочных поверхностей, не превышающего 0,004 мм. Допуск на некруглость посадочных поверхностей назначается в пределах 0,005 мм. Опорные шейки сборного ротора, которые являются элементами концевых частей, выполняются с той же точностью и шероховатостью, как и шейки цельных роторов паровых турбин. Отверстия под стягивающие диски и концевые части болтов сборных роторов задаются допусками ±0,025 мм. Их угловое и радиальное размещение назначается таким образом, чтобы направленное в любую сторону смещение отверстия не превышало ±0,015 мм от номинального положения.

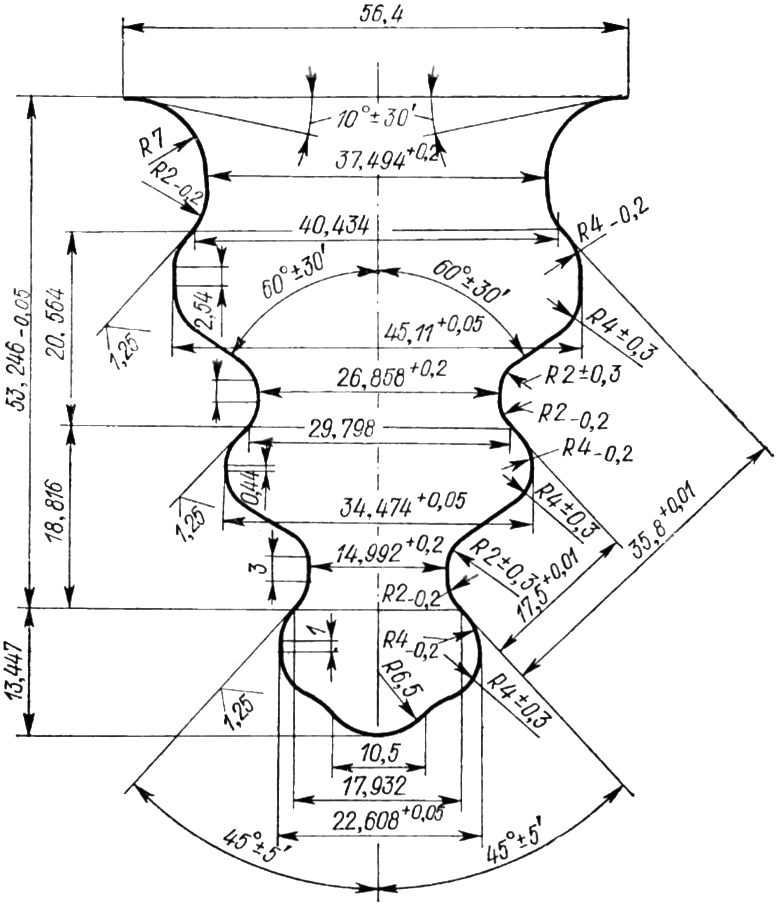

Соединение лопаток с дисками без пригонки и сохранение установленных конструкцией допусков могут быть обеспечены лишь при соблюдении очень высоких требований к поверхностям паза в дисках.

На рис. 7.5 изображен елочный паз диска сборного ротора турбины. Соблюдением при обработке заданных требований, часть которых определена допусками на размеры, обеспечивается качество соединения. Кроме того, взаимное вертикальное смещение профилей обеих сторон паза диска допустимо в пределах 0,01 мм, перекрещивание зубцов не должно превышать 0,01 мм на ширине диска.

Рис. 7.5. Конструкция елочного паза паровой турбины.

установка виндовс невозможна на выбранном диске находится таблица mbr