Одним из распространенных способов получения заготовок валов роторов и роторов паровых турбин — это ковка их на прессах. Указанные заготовки на заводах-поставщиках заготовок подвергаются грубой механической обработке по наружным поверхностям и чистовой обработке центральной полости, после чего они проходят термическую обработку.

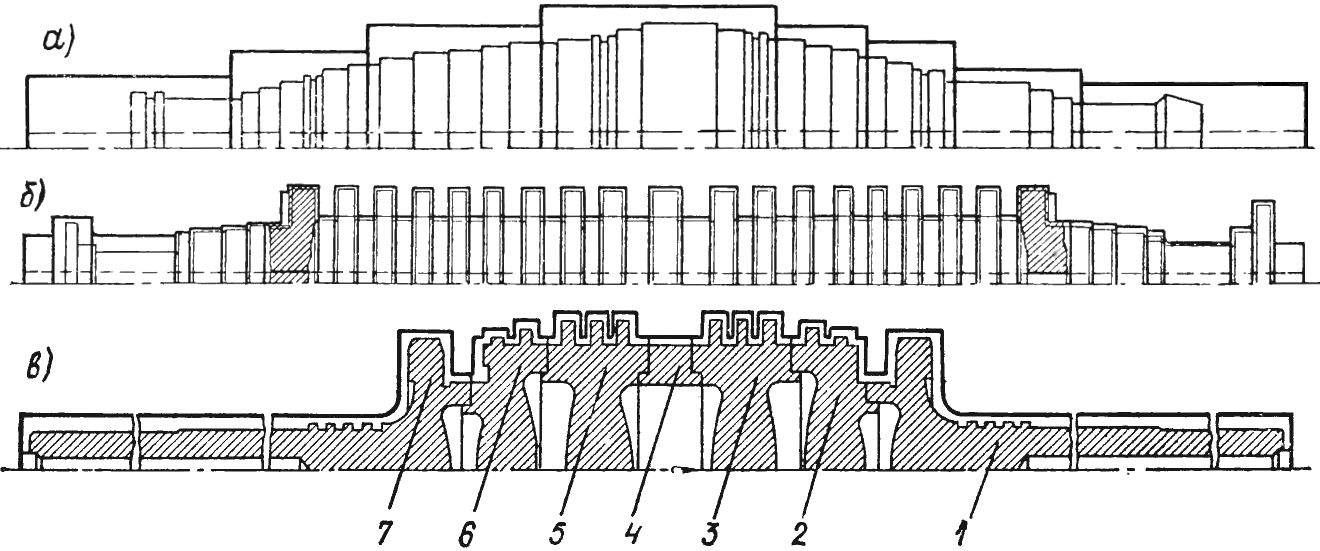

На рис. 7.10, а изображена заготовка вала ротора, а на рис. 7.10, б — заготовка ротора, выполненные из поковок и прошедшие грубую механическую, а также термическую обработку.

Одно из направлений совершенствования турбин заключается в увеличении мощности турбоагрегатов. При этом значительно возрастают габариты роторов и их массы. Так, масса полностью механически обработанного ротора низкого давления турбины мощностью 500 МВт и частотой вращения 1500 об/мин составляет 138 т.

Рис. 7.10. Заготовки роторов паровых турбин: а — кованая заготовка вала ротора; б — кованая заготовка ротора; в — сварная заготовка ротора: 1, 7 — концевые части; 2, 3, 5, 6 — диски; 4 — промежуточная часть.

Трудность получения крупногабаритных с большой массой заготовок потребовала иных технических решений. Одно из них, получающее все большее распространение, связано с созданием конструкций сварных заготовок. Сварная заготовка упомянутого выше ротора турбины 500 МВт имеет массу 160 т. Отдельные части сварной заготовки ротора (рис. 7.10, в) представляют собой поковки. Они подвергаются грубой механической обработке, а полости в центре концевых частей обрабатываются начисто. У всех составляющих заготовку сварного ротора отдельных частей со стороны присоединения друг к другу обрабатываются торцовые и других форм поверхности, а также поверхности, формирующие при сварке швы.

Механически грубо обработанные и прошедшие термическую обработку заготовки имеют припуски в 10—20 мм для последующей механической обработки. Для проведения контрольных испытаний на концах заготовок оставляют припуски 250—300 мм, из материала которых изготовляют продольные образцы, а по торцам бочки ротора — припуски 60—80 мм для изготовления образцов, на которых определяют значения остаточных напряжений.

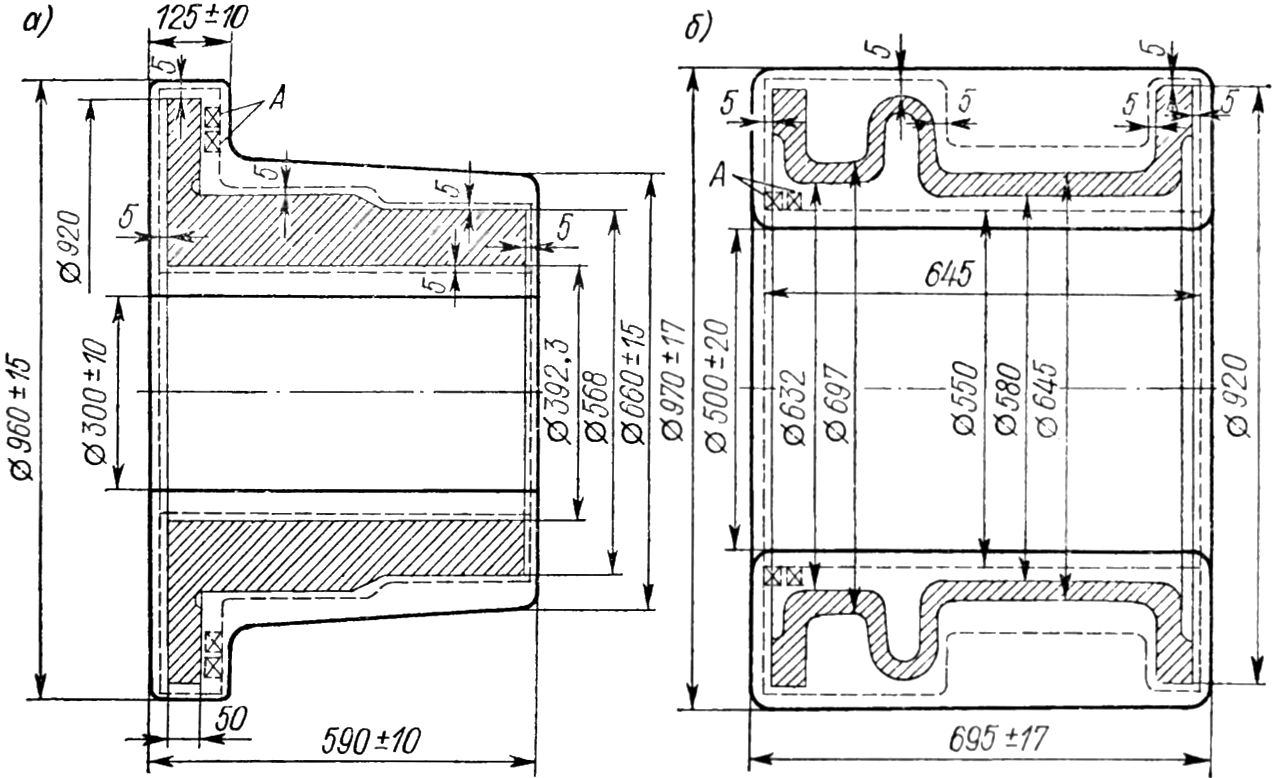

Диски паровых турбин и газотурбинных установок (ГТУ) изготавливаются из кованых заготовок. О соотношении удаляемого резанием металла при грубой механической обработке заготовки, а также о припусках на черновую и чистовую обработку, можно судить сравнивая рис. 7.11, а с рис. 7.11, б и по нижеприведенным данным. Кованая заготовка диска одного из рабочих колес паровой турбины мощностью 800 МВт имеет массу 1550 кг, обработанная начерно заготовка — 850 кг и в состоянии полной механической обработки деталь — 630 кг. Таким образом, чистая масса составляет 41% от массы поковки.

Рис. 7.11. Заготовка диска паровой турбины.

Полумуфты жестких и полугибких муфт, а также соединительные части полугибких муфт изготавливаются из поковок. На турбостроительные заводы заготовки поступают в неободранном состоянии. Поэтому до термической обработки заготовки начерно обрабатываются с припусками 5 мм под дальнейшую обработку. В местах заготовки, откуда будут вырезаны кольца для изготовления из них образцов, припуски составляют 45 мм и более.

На рис. 7.12 приведены поковочные и обдирочные эскизы деталей полугибкой муфты, соединяющей ротор среднего давления и ротор низкого давления паровой турбины К-200-130. На рис. 7.12, а показана заготовка полумуфты, а на рис. 7.12, б — соединительной части. Жирной линией очерчен контур поковки, а штриховой — контур начерно обработанной под термическую обработку заготовки. Указанные численные значения определяют размеры поковки, допуски на них и припуски под черновую обработку до термической обработки и припуски под дальнейшую обработку.

Рис. 7.12. Поковочные и обдирочные эскизы деталей полугибкой муфты паровой турбины.

Втулки лабиринтовых уплотнений турбин изготавливаются из кованых заготовок. Процессы обдирки, термической обработки и контроля аналогичны процессам обработки заготовок деталей соединительных муфт.

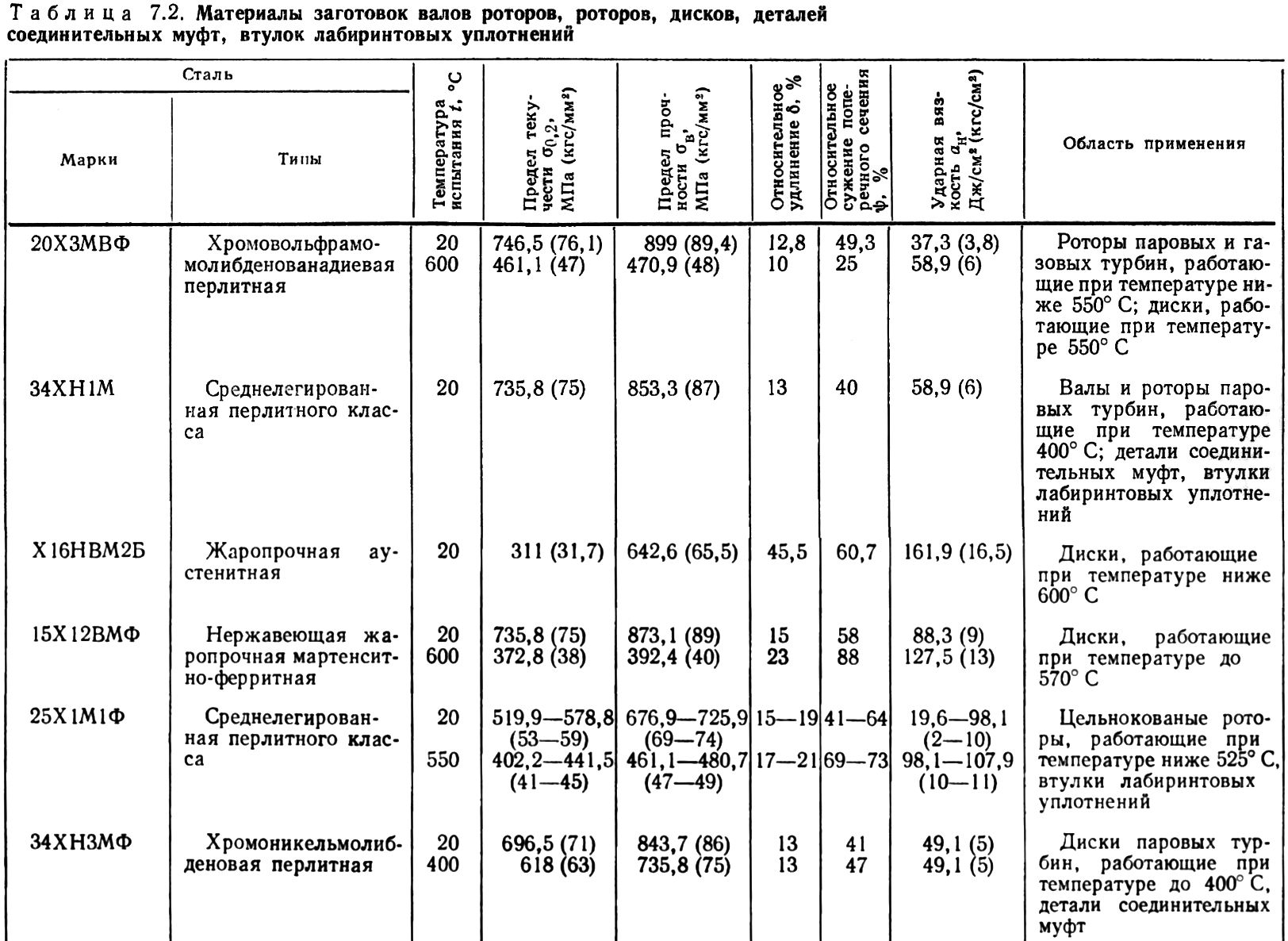

Материалами для заготовок роторов, деталей соединительных муфт, дисков, втулок лабиринтовых уплотнений паровых турбин назначаются различные легированные стали. Сведения о некоторых из них с указанием области применения приведены в табл. 7.2.

Значительная часть испытаний, проводимых заводами-поставщиками заготовок для паровых турбин, повторяется на различных стадиях технологического процесса обработки роторов и их деталей на турбостроительных заводах. Повторно определяются механические свойства образцов, устанавливаются остаточные напряжения. Кроме того, материал проверяется на трещины, флокены и на наличие других неметаллических включений. Их выявление на роторах производится путем травления поверхностей шеек, контактирующихся в процессе эксплуатации с вкладышами подшипников. На цельнокованых роторах проверяются и торцовые поверхности бочки ротора, а также переходные галтели.

Припуски, оставляемые на обработку после указанного контроля, составляют: на шейках — не более 0,5 мм, на торцовых поверхностях — до 1,5—2 мм.

Каждый турбинный ротор проверяется на равномерность распределения серы и фосфора. Серные отпечатки снимаются с поверхности торцов и шеек, с торцов бочек и цилиндрических элементов между дисками цельнокованых роторов.

Ультразвуковому контролю подвергаются цилиндрические концевые поверхности цельнокованых роторов. Сварные заготовки, изготавливаемые из отдельных частей, проходят ультразвуковой контроль сварных швов.

Доставка цветов в Новый Уренгой Служба доставки среди цветов.