Собранные роторы паровых турбин и газотурбинных установок (ГТУ) являются ответственными высоконагруженными сборочными единицами.

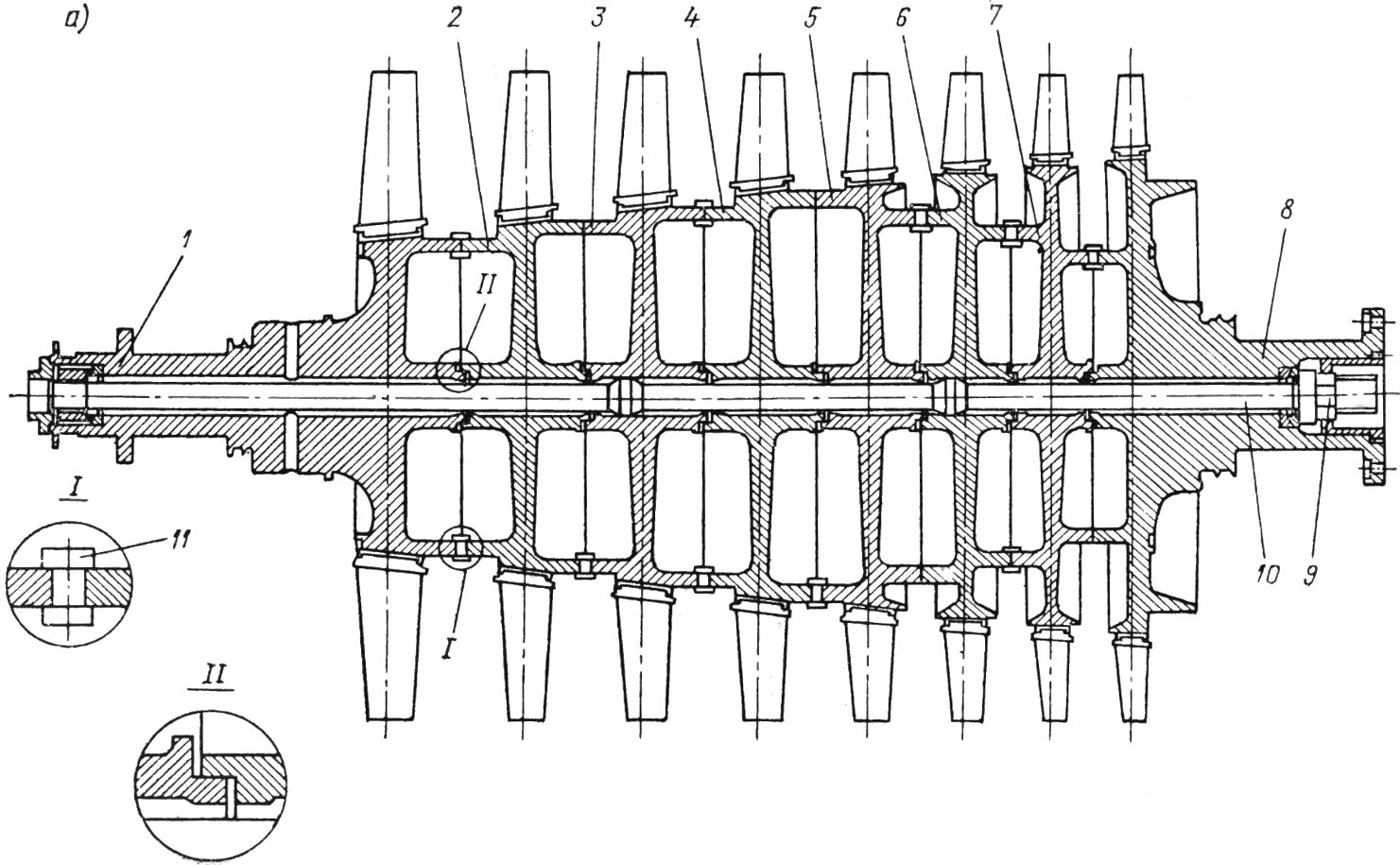

На рис. 15.1 изображены роторы, собранные до состояния, в котором они передаются на стендовую сборку.

На рис. 15.1, а изображен собранный ротор высокого давления (РВД) мощной паровой турбины. В этой конструкции полумуфта, предназначенная для соединения с полумуфтой смежного ротора, представляет собой неотъемлемую часть РВД. Также из тела заготовки образованы и диски.

Конструкция ротор низкого давления (РНД) мощной паровой турбины (рис. 15.1, б) составлена из набранных на вал отдельно собираемых рабочих колес, втулок лабиринтовых уплотнений, маслозащитных колец, полумуфт и др. Аналогично приведенной конструкции РНД соединены и вал с насадными дисками осевых компрессоров газотурбинных установок.

Рис. 15.1. Конструкции роторов паровых турбин.

В конструкциях некоторых роторов, например роторов среднего давления (РСД) турбины К-300-240, обращенная к ротору высокого давления часть, включающая полумуфту й неотъемные диски, выполнена из цельного материала кованой заготовки. Другая, концевая часть представляет собой вал, на котором посажены рабочие колеса, втулки лабиринтовых уплотнений, маслозащитные кольца и насадная полумуфта.

В приведенных конструкциях роторов паровых турбин должно быть обеспечено свободное осевое тепловое расширение деталей. Для этого предусмотрены в конструкции так называемые тепловые зазоры, конкретные значения которых для некоторых соединений приведены при изложении процессов сборки. Здесь лишь укажем, что ориентировочные их значения в месте сопряжения в осевом направлении вала и дисков составляют примерно от 0,10 до 0,30 мм. Меньшие значения выбираются для легких, а большие — для тяжелых дисков.

Рассмотрим технические требования к неподвижным соединениям деталей турбинного ротора, обеспечивающие надежность посадки при действии в процессе работы центробежных сил, осевых усилий, вибрации и температур рабочего тела.

Натяги при посадке на вал ротора паровой турбины рабочих колес, втулок лабиринтовых уплотнений, полумуфт, упорных дисков в каждом конкретном случае определяются расчетом. Они не должны создавать напряжений, превышающих предел текучести материала при невращающемся роторе, а при доведении частоты вращения до разгонных значений не должны быть меньше установленного минимального значения. Натяг должен быть таким, чтобы обеспечивать неподвижность соединения даже при неравномерном нагреве, при котором быстрее прогреваются посаженные детали, особенна диски рабочих колес, чем вал.

Ориентировочно значения натягов между валом и рабочими колесами находятся в пределах 0,001—0,002 от номинального диаметра соединений. Бо́льшие численные значения натяга относятся к соединениям наиболее-крупных рабочих колес ступеней цилиндров низкого давления (ЦНД) паровых турбин. Натяги при посадке втулок лабиринтовых уплотнений примерно находятся в пределах 0,0008—0,0004 от диаметра соединения. При этом бо́льшие значения назначаются к посадкам тех втулок, которые размещаются со стороны высокого давления и более высоких температур. При соединении полумуфт на концах вала должен быть обеспечен натяг, как правило, находящийся в пределах 0,0005—0,0010 от диаметра соединения. Насадные упорные диски имеют натяг, равный примерно 0,0003—0,0006 от диаметра соединения.

В отечественном и зарубежном газотурбостроении все шире применяются сборные роторы, соединенные разъемными соединениями в ротор из отдельных дисков и концевых частей. Сборными выполняются роторы осевых компрессоров и турбин

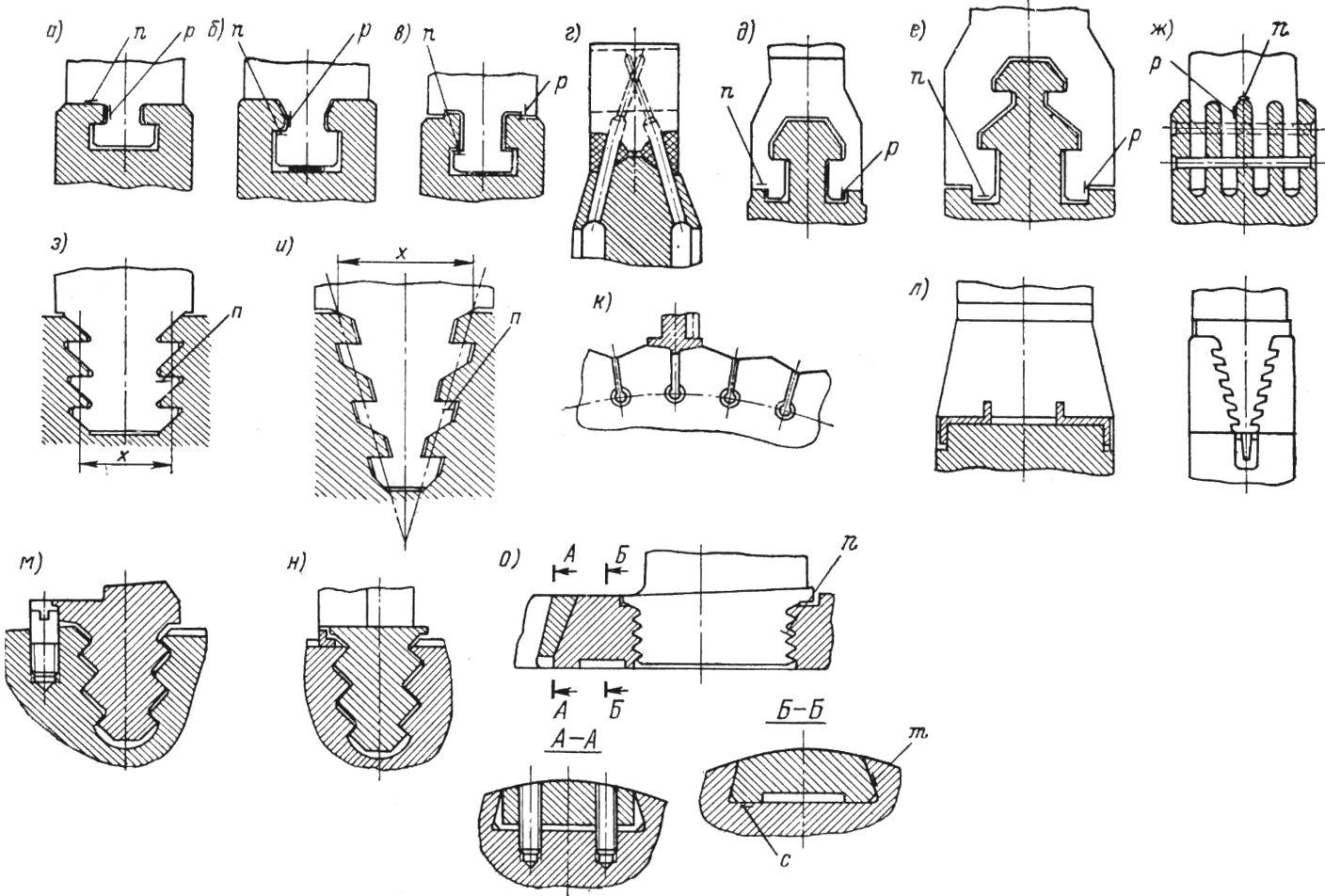

На рис. 15.2, а приведена конструкция сборного ротора компрессора низкого давления газотурбинной установки модели ГТН-25. В рассматриваемой конструкции на концевых частях 1 и 8 размещены не только элементы опорных шеек, соединения с полумуфтой, уплотнения, но и крайние диски. Концевые части с соседними дисками и промежуточные диски центруются между собой цилиндрическими поверхностями выточки на одной детали и выступа на сопрягаемой с ней, а также своими торцовыми поверхностями. К торцовым поверхностям концевые части и диски прижимаются центральной стяжкой 10, на которой гайка 9 затянута тарированным моментом. Средние диски скрепляются между собой рядом радиально направленных цилиндрических шпонок, одна из них отмечена позицией 11.

Рис. 15.2. Конструкции сборных роторов паровых турбин.

Концевая часть 1 сборного ротора турбины (рис. 15.2, б) компрессора высокого давления установки названной модели также выполнена в одно целое с диском. Диск концевой части соединен с соседним отъемным диском 2 размещенными в ряд (со стороны торцовых поверхностей) точными болтами 7. С другой стороны отъемный диск рядом болтов связан с прилегающим к нему последующим диском 3. Таким образом соединены все промежуточные диски.

Диск 5 уплотнения болтами с одной стороны соединен с подобным ему диском 4, а с другой — с барабаном 6.

Совместной обработкой отверстий в двух соседних дисках достигают точности, при которой коническая поверхность каждого отверстия сопрягается с конической точно подогнанной по отверстию поверхностью тела болта в процессе его затяжки гайкой с одновременным соблюдением при этом беззазорного сопряжения торцовой поверхности головки с поверхностью полости в одном из дисков. В этом случае исключается перенапряжение материала болта и соединяемых частей. Рассмотренная конструкция обеспечивает надежную фиксацию после центровки концевых частей и дисков и соединение их в ротор.

В конструкции сборного ротора турбины низкого давления энергетической газотурбинной установки модели ГТ-100-750 все диски выполнены отдельными от концевых частей. Центровка дисков и концевых частей аналогична рассмотренной выше конструкции. Стягивание частей ротора осуществляется рядом стяжных болтов. Как и в предыдущем случае, разъемные части скреплены также цилиндрическими шпонками.

В турбинах небольшой мощности диски между собой соединяются не цилиндрическими шпонками, а выполненными на торцовых поверхностях и радиально ориентированными зубцами.

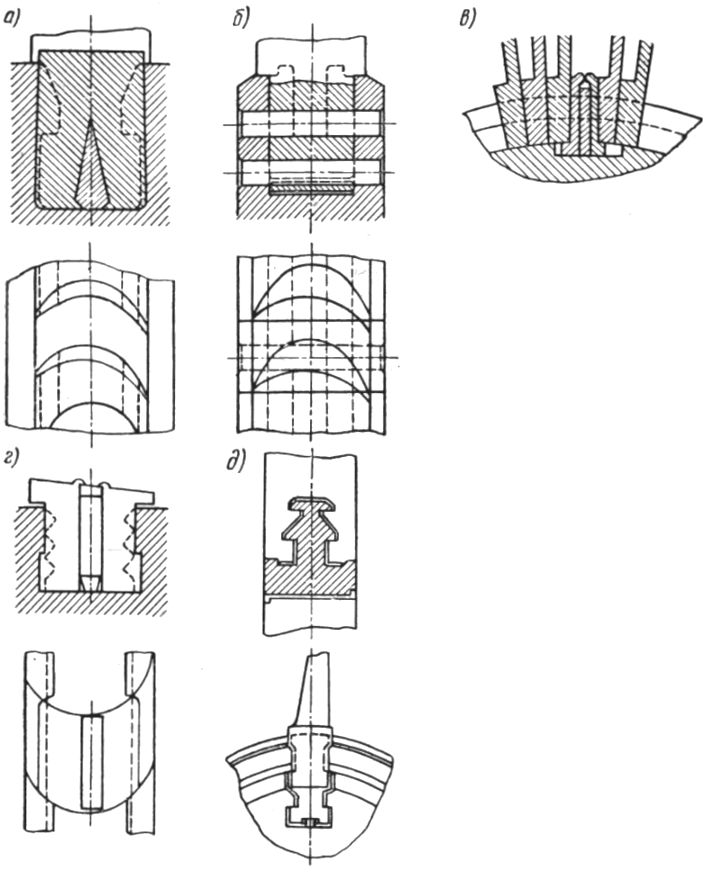

Ниже приведены основные технические требования на соединения хвостов лопаток паровых турбин с ободом диска рабочего колеса или ротора, на соединения пакета лопаток бандажной лентой, на соединения непосредственно поверхностями головной части лопаток. Изложены также требования к связке пакетов скрепляющей или демпферной проволокой. Эти технические требования увязаны с конструктивными разновидностями соединений хвостов лопаток с ободом диска или ротором, показанными на рис. 15.3.

Соединения конструктивно можно разделить на следующие группы: соединения с внутренней посадкой хвоста лопатки турбины в кольцевой паз на ободе диска или в теле ротора (рис. 15.3, а, в, з, и, о); с посадкой хвоста на кольцевой выступ на ободе диска (рис. 15.3, д, е); вильчатые соединения с посадкой на гребень хвоста лопатки при радиальном ее перемещении к центру диска (рис. 15.3, ж); соединение сваркой подведенных с зазором хвостов лопаток к ободу диска (рис. 15.3, г).

Рис. 15.3. Конструкции соединений хвостов лопаток паровых турбин с дисками рабочих колес или с роторами.

Пазы в ободе диска, расположенные поперек обода (рис. 15.3, к—м), обеспечивают осуществление соединения хвоста лопатки паровой турбины с диском при осевом заводе. Формы сопрягаемых поверхностей лопатки и диска при вильчатом соединении (рис. 15.3, ж) и соединения, изображенного на рис. 15.3, г, также обеспечивают непосредственную посадку лопаток на предназначенный для каждой из них участок гребня диска. Завод хвостов лопаток при конструкциях соединения их с дисками (рис. 15.3, а—я, д, е) возможен только при удалении в одном или двух местах по окружности обода фасонной части гребня. Для сборки лопаток паровых турбин своими хвостами с сопрягаемыми поверхностями паза диска, т. е. в конструкциях 15.3, а—в, выбираются углубления, так называемые замковые колодцы, в ободе, по ширине превышающие ширину хвоста лопатки, а по глубине до размера, не меньшего высоты хвоста. У гребней дисков, фасонные поверхности соединения с хвостами лопаток которых являются охватываемыми, как это изображено на рис. 15.3, д, е, препятствующие радиальному заводу лопаток части профиля гребня также удаляются в одном-двух местах по окружности.

Чтобы избежать выборки колодцев и по другим соображениям, применяется конструкция соединения, изображенная на рис. 15.3, о. Хвост турбинной лопатки в этом случае помещается между Зубчиковой поверхностью кольцевой выточки в теле ротора и такой же формы поверхностью вставки, поджатой клином.

Для сохранения в процессе эксплуатации паровой турбины или газотурбинной установки положения лопатки на ее хвост в соответствии с конструкцией при сборке накладывается шесть двусторонних с диском связей. Конструкция соединения должна исключать радиальное и осевое перемещения, а также поворот вокруг оси по поверхностям обода ротора как отдельной лопатки, так и всего набора ступени.

От радиального перемещения лопатки паровой турбины предохраняются при выполнении требования точного прилегания соответствующим образом ориентированных поверхностей профиля хвоста и профиля диска, являющихся базами. В конструкциях (рис. 15.3, я—в, д—а, о) эти поверхности являются плоскостями, отмеченными буквой n. Конструкцией (рис. 15.3, а) допускается между поверхностями n зазор в пределах 0,01—0,10 мм. В конструкциях (рис. 15.3, б, в) после распора снизу пластиной или прижима пластинчатой пружиной соединение поверхностей n должно стать беззазорным. Также без зазора должны быть посажены поверхности n профилей (приведены на рис. 15.3, з, и). Все остальные аналогичные опорные поверхности названных конструкций сопрягаются с соблюдением зазоров или натягов до 0,02 мм. Сопряжение поверхностей n в конструкциях по рис. 15.3, д, е допустимо с зазором в 0,01 мм, беззазорным или с натягом в 0,05 мм. Конструкция соединения (рис. 15.3, о) должна обеспечивать одновременное прилегание всех зубцов.

Базирование (рис. 15.3, ж), предохраняющее лопатки турбин при вильчатом соединении их хвостов с гребнем диска от радиального перемещения, происходит по цилиндрической поверхности дна пазов лопаток и выступов гребня. По указанным поверхностям сопряжение должно быть беззазорным. Допускается отклонение от этого условия по средним сопряженным поверхностям с образованием зазора, не превышающего 0,05 мм.

Смещение хвостов лопаток паровой турбины вдоль оси в конструкциях рис. 15.3, а—в, д—и, о исключается формой поверхностей сопряжения и установленными техническими требованиями на сопряжения. В конструкциях 15.3, з, и должное положение хвоста лопатки достигается соблюдением беззазорности соединения по поверхностям n и выдерживанием допусков на размер x сопряжения. Соединение, названное первым, осуществляется по посадке с допуском на охватывающий размер до +0,05 мм и на охватываемый — до -0,05 мм. Для соединения, названного вторым, допуски устанавливаются до +0,05 и в пределах от +0,05 до +0,10 соответственно. В конструкциях (рис. 15.3, а—в, д—ж) заданное положение турбинных лопаток будет сохранено соблюдением допуска на сопряжение поверхностей, отмеченных буквой р. Для конструкций (рис. 15.3, а, б) сопряжение должно быть выполнено с зазором от 0,05 до 0,15 мм. В конструкции (рис. 15.3, в) допустйм зазор до 0,08 мм или натяг до 0,02 мм. Зазор до 0,015 мм либо натяг до 0,05 мм предусматривается также по сопряжению p и в конструкции, представленной на рис. 15.3, д. Допуск на сопряжение в конструкции (рис. 15.3, е) должен быть односторонним в пределах от 0 до 0,05 мм натяга. В вильчатом соединении (рис. 15.3, ж) для беззазорного соединения выбираются торцовые поверхности р в середине соединения. По всем остальным поверхностям вилки турбины допускаются зазоры или натяги, лежащие в пределах значений от 0,005 до 0,015 мм.

От осевого смещения конструкции соединения хвостов лопаток турбин с дисками, приведенные на рис. 15.3, л—н, предохраняются дополнительным стопорением: стопорной пластиной (рис. 15.3, л), стопорным винтом (рис. 15.3, м), стопорной планкой (рис. 15.3, н).

Поворот отдельной лопатки паровой турбины и всего набора ступени относительно оси ротора при осевом заводе принципиально исключается конструкцией. Дополнительной фиксации их положения в этом случае не требуется. Указанное перемещение лопаток с вильчатым хвостом исключается опорой радиально направленными поверхностями хвостов друг к другу и фиксацией положения каждой из лопаток двумя заклепками, как это показано на рис. 15.3, ж. В конструкциях соединений (рис. 15.3, а—в, д, е) поворота одной лопатки относительно другой не может произойти из-за плотной пригонки опорных радиально направленных поверхностей хвостов смежных лопаток или поверхностей хвоста лопатки и промежуточного тела. Совместный поворот набора турбинных лопаток, составляющего ступень, предотвращается силой трения и геометрическим замыканием замками.

На рис. 15.4 приведены некоторые конструкции замковых соединений.

При подготовке к сборке соединения замка с сопрягаемыми деталями паровых турбин должны быть соблюдены следующие требования.

В конструкции (рис. 15.4, а) боковые поверхности наклонены друг к другу и в сечении образуют клиновидную форму. В полость устанавливается вставка из мягкой стали, в прорезь которой помещается клин. При осаживании вставки на клин вставка деформируется, и ее материал сопрягается с наклонными поверхностями замкового колодца.

Рис. 15.4. Конструкции замковых соединений в паровых турбинах.

В конструкции соединения (рис. 15.4, б) замком является хвост замковой лопатки турбины, который помещается в замковый колодец. Последний с двух сторон ограничен поверхностями паза в ободе диска, а с двух других — поверхностями хвостов лопаток, смежных с замковой. Расстояния между поверхностями замкового колодца замеряются, по замерам подгоняется хвост замковой лопатки, после чего указанная лопатка помещается без зазоров своим хвостом в подготовленный для нее колодец. От выпадания замковую лопатку предохраняет одна или две заклепки. Отверстия под заклепки образуются совместным сверлением, зенкерованием и развертыванием. Заклепки в отверстия должны входить от легких ударов молотка. Головки заклепок формуются ударами, и их торцы должны быть заподлицо с ободом диска.

На рис. 15.4, в изображена конструкция закрепления хвостов лопаток паровых турбин в диске замком, состоящим из двух вставок, распираемых при сборке промежуточным элементом. В подготовленное место между поверхностями хвостов лопаток замок заводится через выбранный в ободе диска паз.

В соответствии с конструкцией (рис. 15.4, г) замковое соединение осуществляется следующим образом. Две пригнанные по радиальным поверхностям вставки своими заплечиками заводятся в замковый колодец, боковые размещенные вдоль торцов поверхности которого имеют ступенчатую форму. Затем вставки распираются загоняемым между ними клином. Материал вставок над клином деформируется, что и служит гарантией от его выпадания.

На рис. 15.4, д приведена конструкция замыкания набранных лопаток турбин замковой лопаткой, представляющей собой обычную лопатку, которая укрепляется в диске промежуточной вставкой. Вставка помещается в паз диска, выполненный под торцовой нижней поверхностью хвоста замковой лопатки.

Ранее были приведены конструкции соединений набранных на диске или роторе лопаток паровых турбин с бандажами, представляющими собой согнутые по радиусу ленты, предназначенные для установки своими отверстиями на шипы нескольких лопаток, составляющих совместно с лентой пакет. Количество лопаток в пакете в разных моделях турбин различно и колеблется от 5 до 20. Будучи соединен с лопатками в пакет расклепанными в отверстиях ленты шипами, бандаж увеличивает вибрационную жесткость пакета и одновременно с этим совместно с лопатками формирует каналы для прохода рабочего тела.

При сборке бандажных лент с турбинными лопатками должны быть выполнены следующие требования.

Расположение уплотнительных усиков на наружной поверхности сегментов бандажей должно обеспечивать припуски, так как токарная обработка профильной части бандажа производится после завершения сборки ротора. Бандажи должны надеваться на лопатки без значительных усилий легким постукиванием молотка. Допустимый зазор между лентой и торцами лопаток не должен превышать 0,1 мм. Зазор между стыками бандажей пакетов различен для турбин, выпускаемых тем или иным турбостроительным предприятием. В зависимости от требований конструкции он колеблется от 0,2—0,4 мм до 1,0—1,5 мм. Должен быть выдержан также установленный размер свисания бандажа над замком и над кромками лопаток как одного пакета, так и над кромками лопаток соседних пакетов. Зазоры над торцом бандажа и кромками лопаток обычно регламентируются в пределах от 0,5 до 1,0 мм.

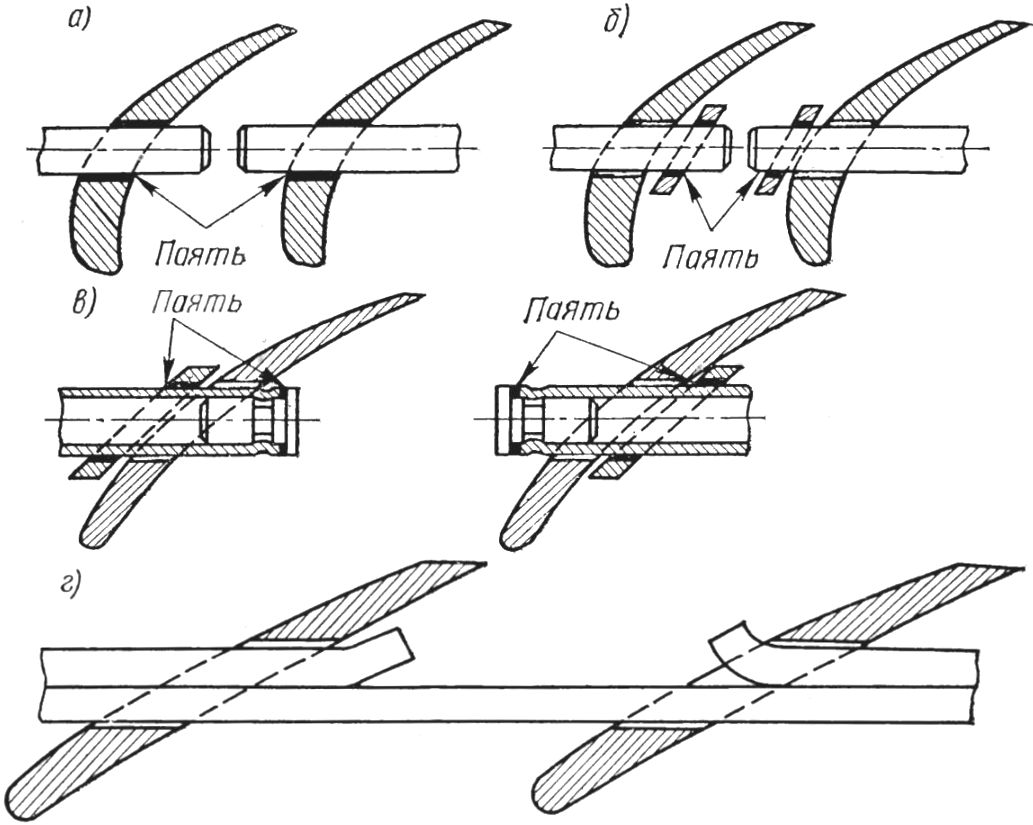

На рис. 15.5 приведена конструкция соединения пакетов рабочих лопаток паровых турбин бандажами в форме изогнутой проволоки или трубки, помещенной в отверстия лопаток. Указанные бандажи применяются для скрепления пакетов лопаток последних ступеней, на которые подаются при малой плотности большие объемы пара, определяющие большие высоты лопаток.

Рис. 15.5. Конструкции соединений пакетов лопаток паровых турбин.

Проволочный или трубчатый бандаж соединяется с отверстиями в лопатках по посадке, гарантирующей зазор в пределах от 0,2 до 0,5 мм. Края отверстий в лопатках во избежание напряжений скругляются. Для того чтобы избежать ослабления профиля лопатки отверстиями, обычно в местах расположения отверстий делают утолщение в виде пояска.

На рис. 15.5, а приведена конструкция связи проволокой лопаток последних ступеней цилиндров низкого давления паровых турбин. Длина рабочей части лопаток относительно невелика, и они работают в условиях средних нагрузок. Бандаж изготавливается из нержавеющей стали и припаивается к лопаткам.

Конструкция (рис. 15.5, б) сходна с вышеприведенной конструкцией, но здесь бандаж не припаивается к лопаткам. Его перемещение ограничено припаянными к проволоке шайбами.

В тяжело нагруженных лопатках последних ступеней ряда моделей мощных паровых турбин применяется трубчатый бандаж. Конструкция соединения упомянутого бандажа с пакетом лопаток изображена на рис. 15.5, в. Такая конструкция уменьшает центробежные силы от массы бандажа, действующие на лопатки. Кроме того, трение зубчатого бандажа в отверстиях демпфирует колебания лопаток. Концы трубок закрываются припаянными пробками, предохраняющими от попадания пара и влаги в полость трубки. Изоляция полости исключает корродирование внутренней поверхности трубок и предупреждает возникновение дополнительных центробежных сил от воды, попавшей вовнутрь трубки. Относительно лопаток трубчатые бандажи фиксируются припаянными к концевым частям трубок шайбами. Свисающий конец трубок должен быть меньше длины пробки. В противном случае центробежная сила пробки может вызвать поломку трубчатого бандажа в месте его сочленения с лопаткой турбины.

На рис. 15.5, г приведена конструкция проволочного бандажа из титанового сплава. Она применяется для связи лопаток последних ступеней паровых турбин. Бандаж состоит из двух проволок, каждая из которых имеет в сечении полукруг. Для фиксации свободно посаженных в отверстия лопаток бандажей их концы отгибаются.

таблица mbr разделов невозможно установить windows 10