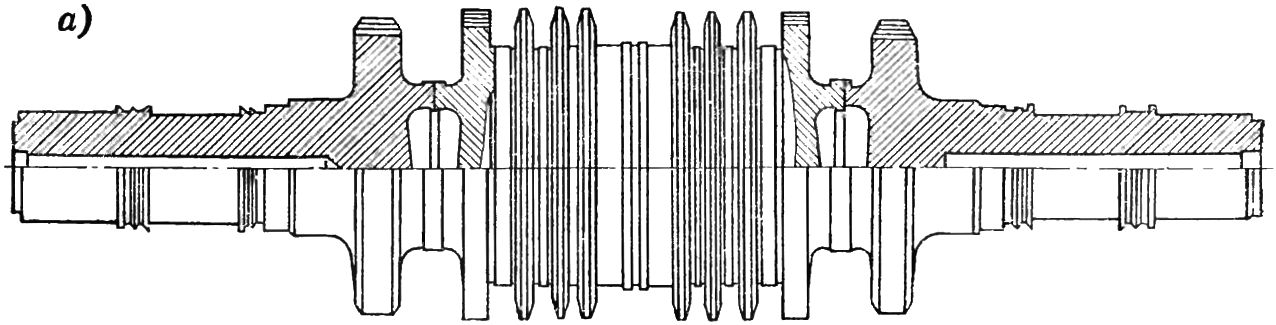

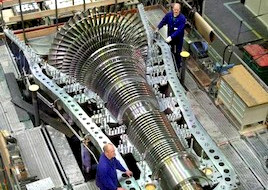

Собранные роторы паровых турбин представляют собой высоконагруженные вращающиеся конструкции. Их основные составные части: собственно роторы или валы роторов, диски, соединительные муфты, втулки лабиринтовых уплотнений и некоторые другие — представляют собой детали типов длинных или коротких тел вращения. На рис. 7.1 приведены примеры конструкций роторов в состоянии завершенной механической обработки для соединения их с другими деталями.

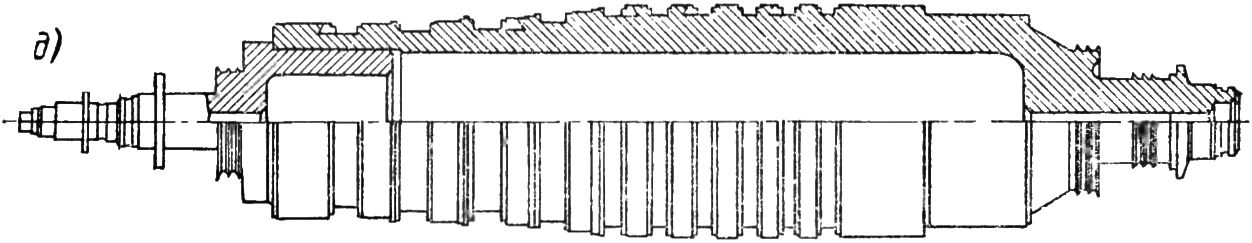

На рис. 7.1, а приведен ротор мощной паровой турбины. Элементы соединения ротора с хвостами лопаток размещены в дисковых частях, выполненных непосредственно в теле самого ротора.

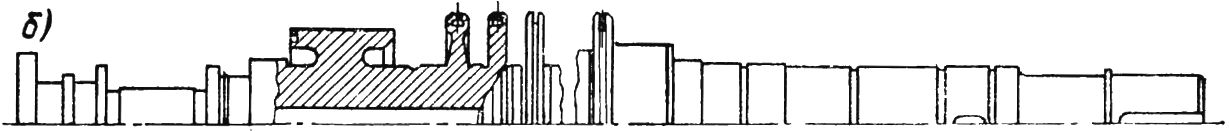

Комбинированная конструкция ротора (рис. 7.1, б) состоит из частей, одна из которых (диски) выполнена в теле ротора; другая — представляет собой вал с посадочными поверхностями, которыми она соединяется с насадными дисками. С соблюдением этого принципа созданы конструкции роторов и мощных паровых турбин.

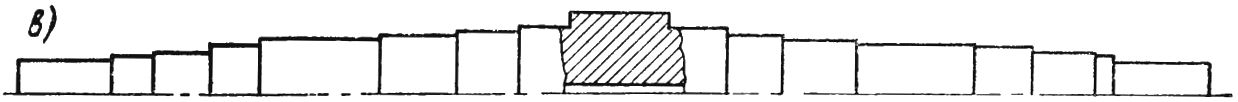

На рис. 7.1, в изображен вал ротора с посадочными поверхностями под соединение с насадными дисками другими деталями. Такая конструкция широко применяется как в паровых турбинах, так и в компрессорах газотурбинных установок (ГТУ).

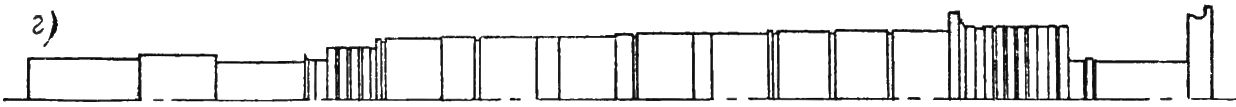

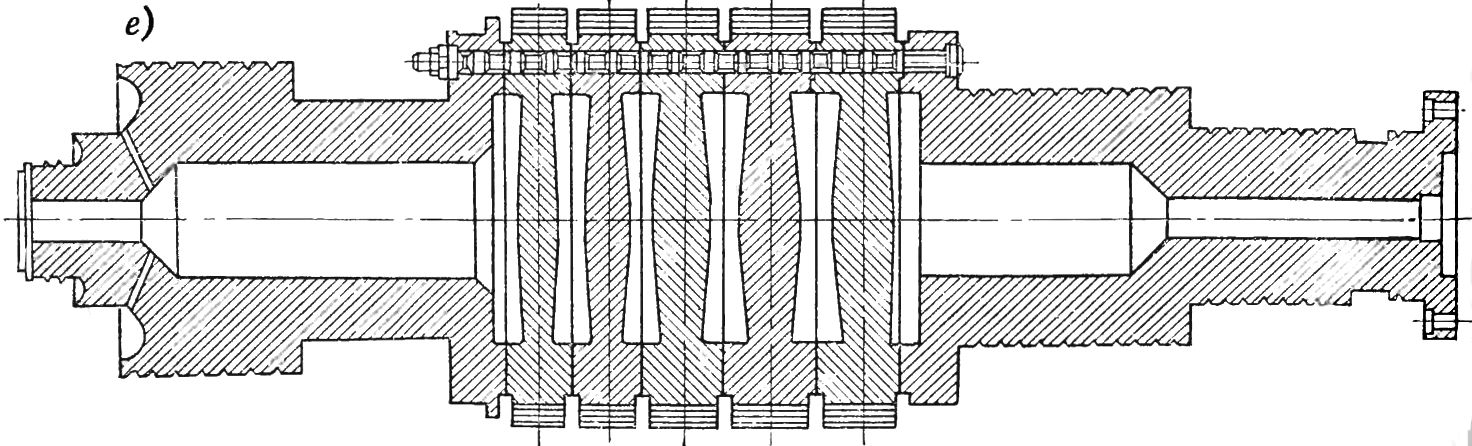

Рис. 7.1. Роторы паровых турбин различной конструкции.

Конструкция (рис. 7.1, г) сходна с конструкций (рис. 7.1, в), но в первой — направление ступеней посадочных цилиндрических поверхностей одностороннее, а во второй конструкции — двустороннее. Конструкция (рис. 7.1, г) служит валом ротора компрессоров газотурбинных установок.

Конструкция, изображенная на рис. 7.1, д, представляет собой полый ротор барабанного типа. Его особенность заключается в том, что хвосты лопаток помещаются непосредственно в кольцевые пазы вала. Этот ротор состоит из основной части и отдельной концевой части. Он преимущественно применяется в газотурбинных установок.

Конструкция (рис. 7.1, е) представляет собой сборный ротор газовой энергетической турбины большой мощности. Она собирается из концевых частей, между которыми помещены диски. Детали соединяются в ротор рядом болтов. Созданы аналогичные этим роторам конструкции сборных роторов и компрессоров приводных газотурбинных установок. Встречаются и иные конструкции соединения деталей в сборные роторы. В частности, соединение деталей сборных роторов достигается стяжкой резьбовым стержнем и торцовыми зубцами на дисках и концевых частях.

Кроме рассмотренных элементов на роторе размещены опорные шейки, сопрягаемые в процессе работы со вкладышами подшипников, цилиндрические и конические поверхности, сопрягаемые с деталями муфт, элементы уплотнений, фланцевые элементы муфт, как это, например, изображено на рис. 7.1, г, шпоночные пазы и др.

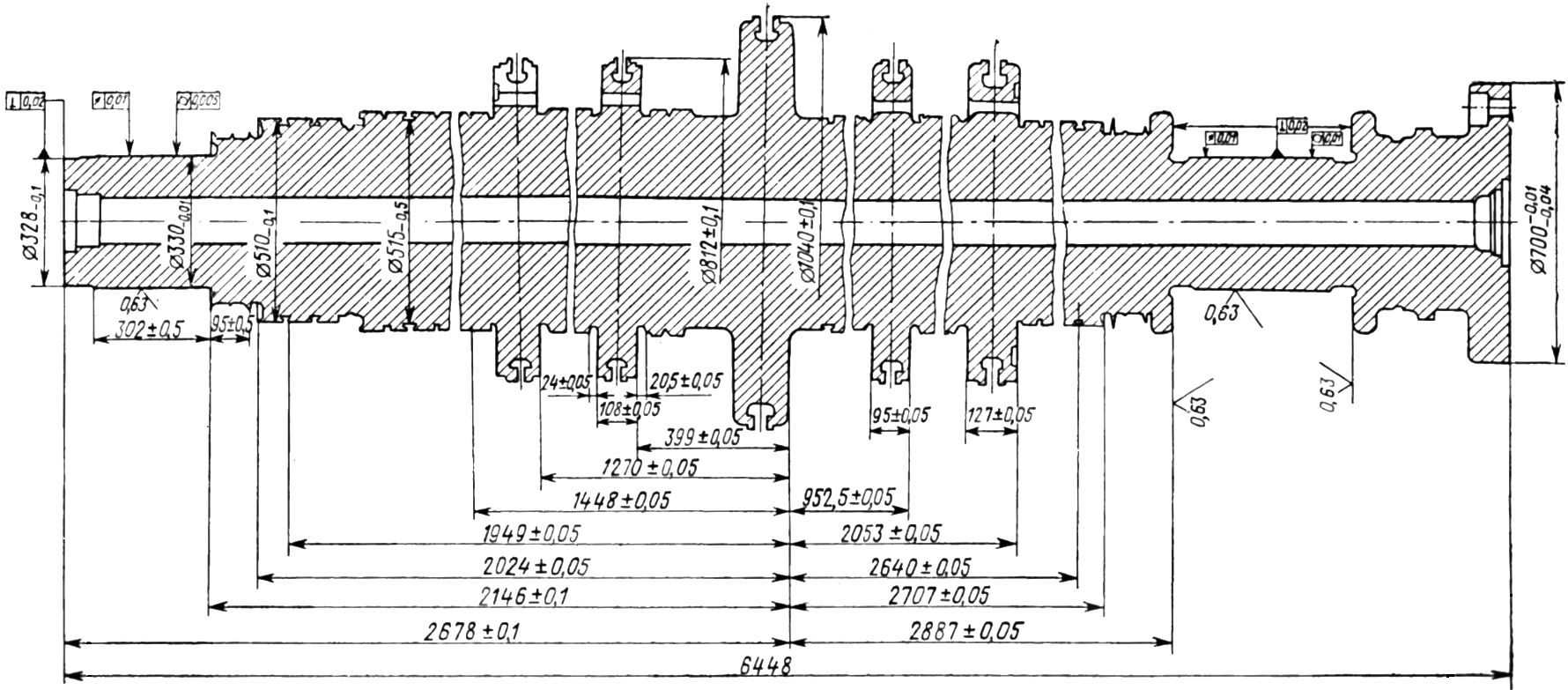

О требуемых точности, шероховатости наружных цилиндрических торцовых и других поверхностей и их взаимного расположения дает представление конструкция ротора высокого давления (РВД) паровой турбины мощностью 800 МВт (рис. 7.2). Длина и диаметр наибольшего диска приведены на упомянутом рисунке.

Рис. 7.2. Размерная и точностная характеристика ротора мощной паровой турбины.

Для улучшения эксплуатационных условий при обработке турбинных роторов, кроме указанных, должен выполняться еще ряд технических требований. Допуск на взаимное расположение опорных поверхностей шпоночных пазов, размещаемых по окружности, посадочных поверхностей под полумуфты в целях обеспечения собираемости должен быть повышен до ±2", а по непараллельности опорных поверхностей к плоскостям, проходящим через ось посадочной поверхности, — до 0,01 мм на длине 500 мм. «Спаривание» роторов, фланцы муфт которых выполнены непосредственно в теле ротора турбины, может быть обеспечено соблюдением допуска на диаметр межосевых расстояний в пределах 0,01 мм, угловому расположению — до 2,0". При этом общая погрешность расположения отверстий от номинального положения не должна превышать ±0,0075 мм. Допуск на биение и неперпендикулярность торцовой поверхности фланцев муфт относительно опорных шеек задается в пределах 0,005 мм на ширине кольцевой части торца.

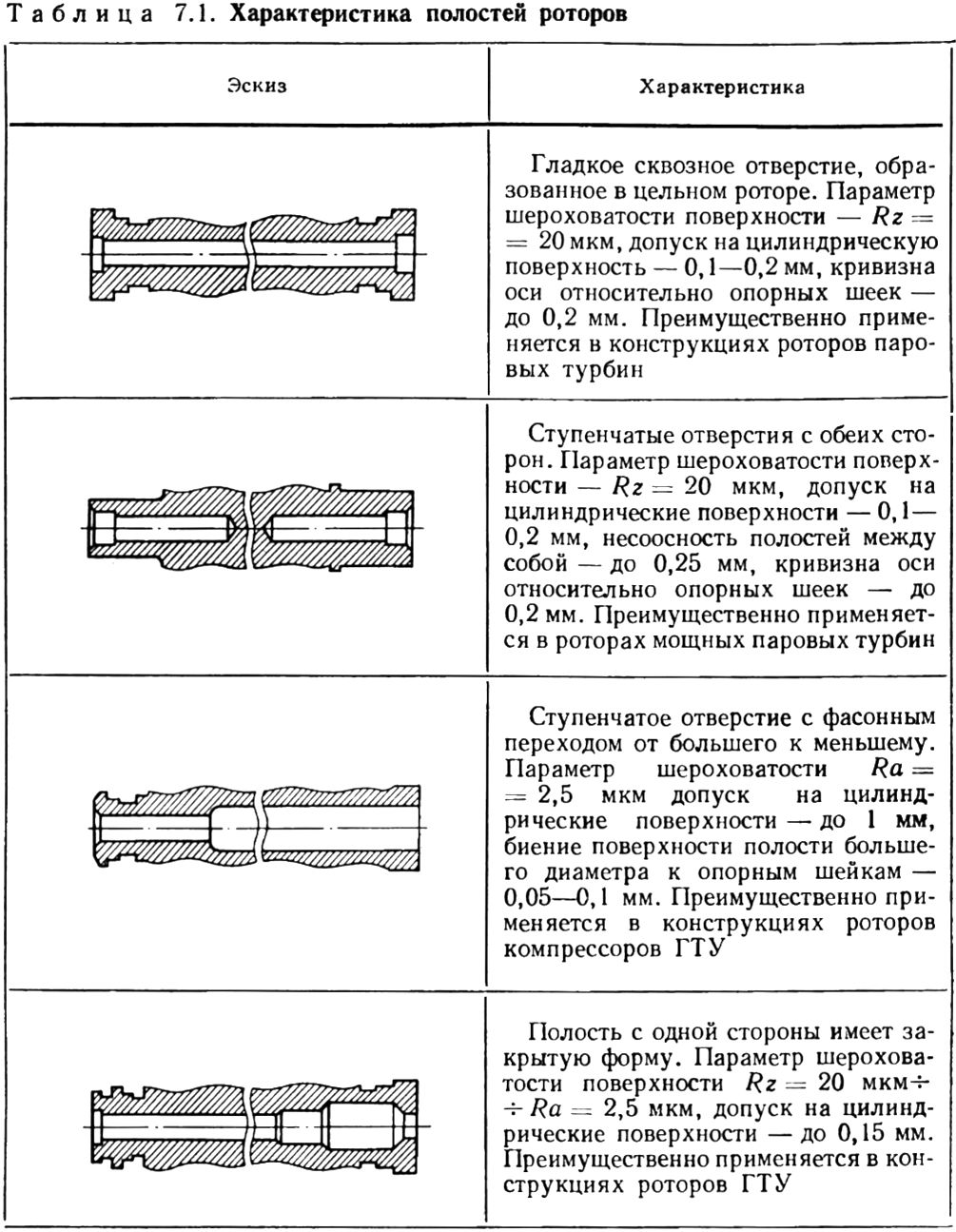

Центральная часть турбинного ротора чаще всего представляет сквозную полость. Встречаются и иные конструкции. В табл. 7.1 приведены конструкции полостей и даны их характеристики. Одно из назначений полости — выявление и устранение пороков.

Мини фуршет в санкт петербурге заказать выезднои фуршет.