Преобладающее число деталей оборудования выполнено из металла. Если не принять необходимых мер защиты, то металлические детали оборудования сравнительно быстро выйдут из строя из-за коррозии. Существующие способы защиты можно разделить на три группы:

Преобладающее число деталей оборудования выполнено из металла. Если не принять необходимых мер защиты, то металлические детали оборудования сравнительно быстро выйдут из строя из-за коррозии. Существующие способы защиты можно разделить на три группы:

1) лакокрасочные покрытия – поверхность металла покрывается пленкой краски, не вступающей в химическое соединение с металлом;

2) гальванические покрытия, суть которых заключается в нанесении на поверхность деталей более стойких металлов при помощи электрического тока (никелирование, хромирование, цинкование, меднение и т. п.);

3) химическая обработка поверхностей деталей веществами, которые вступают в соединение с металлом и образуют защитную пленку (оксидирование, фосфотирование).

Окраска

Наиболее широкое применение в практике ремонта оборудования находят лакокрасочные покрытия, которые не только предохраняют детали от коррозии, но и улучшают их внешний вид.

Технологический процесс окрашивания металлических поверхностей состоит из следующих операций:

а) подготовка поверхности (очистка от коррозии и обезжиривание);

б) шпаклевание поверхности;

в) шлифование по шпаклевке;

г) окраска изделия;

д) сушка окрашенных изделий.

Подготовка поверхности перед покраской

Поверхность, подлежащая окраске, перед грунтовкой должна быть тщательно очищена от коррозии, окалины, жировых загрязнений и других веществ, которые резко снижают прочность лакокрасочных покрытий.

Очистка поверхностей деталей может быть осуществлена механическим, термическим и химическим способами. Удаление с поверхностей коррозии и окалины – работа весьма трудоемкая и тяжелая, поэтому эта операция должна быть максимально механизирована.

В зависимости от конструкции детали и степени коррозии поверхностей применяют тот или иной вид обработки. Очистку производят с помощью пескоструйного аппарата, металлических щеток, наждачных кругов и т. д.

На предприятиях с небольшим объемом покрасочных работ для очистки поверхностей от ржавчины и окалины можно использовать электро- механизированную щетку (например, установленную на электродвигатель ФД-9 мощностью 0,17 кВт и количеством оборотов – 1500 об/мин). Этот инструмент применяют для шлифования и полирования лакокрасочных покрытий путем смены кругов из резины, несущих на себе наждачную шкурку, фетр и т. д.

Для очистки поверхностей от окалины и ржавчины применяют травление в водных растворах соляной и серной кислот с дальнейшей промывкой и нейтрализацией щелочью следов оставшейся кислоты. Травление следует производить после обезжиривания, так как наличие на поверхности металла жировых пятен ухудшает его смачиваемость водными растворами. Серная кислота растворяет окислы довольно плохо, но при этом хорошо растворяет железо. Поэтому, пройдя через окислы, раствор серной кислоты растворяет слой железа, благодаря чему окислы отстают от поверхности.

К недостаткам химической очистки следует отнести: трудоемкость удаления остатков кислоты после травления, необходимость сушки деталей после промывки, затруднительность очистки больших поверхностей. Для травления железа вместо серной и соляной кислоты стали применять фосфорную кислоту, последействия которой нет необходимости в тщательной промывке деталей.

Наконец, для металлических поверхностей применяют термическую очистку, т. е. воздействие кислородно-ацетиленовым пламенем или пламенем паяльной лампы. Этот метод основан на значительной разности, которая есть между коэффициентами терморасширения металла и окалины.

Так как окалина обладает небольшим коэффициентом термического расширения, то после нагрева и охлаждения она легко растрескивается и отслаивается от металла, что облегчает удаление ее с поверхности при помощи металлических щеток или наждачной шкурки. Термическая очистка поверхности успешно применяется для удаления старой краски с деталей, подлежащих окрашиванию. При этом пламя паяльной лампы направляют на окрашенную поверхность, и когда краска начинает вспучиваться, ее снимают металлическим шпателем, а пламя передвигают на соседний участок.

Химический способ удаления краски основан на разрушении последней с помощью щелочей. Масляную краску легко удалить скребком, шпателем, если окрашенную поверхность покрыть на 0,5–1,5 час пастой, состоящей из 1 весовой части мела, который был просеян, 1 части известкового теста, который был разведен до густоты шпаклевки 20–30%-ным раствором каустической соды. Удалив старую краску, промывают поверхность водой, раствором уксусной кислоты 2%, потом еще раз водой и вытирают ветошью.

Перед грунтованием поверхности обезжиривают в щелочных растворах и т. п. Этот процесс подробно описан выше.

Грунтование поверхности перед покраской

Первый слой лакокрасочных покрытий, который наносится прямо на поверхность металла, называется грунтом. Он служит для хорошего сцепления с металлом слоя краски.

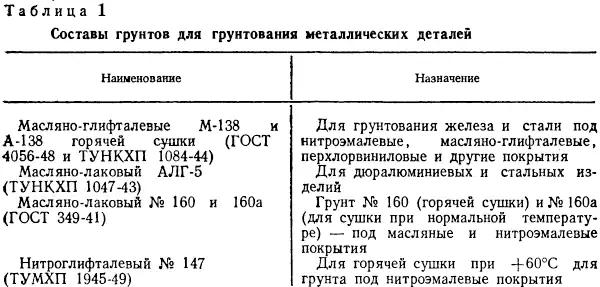

При окрашивании деталей оборудования можно рекомендовать состав грунтов, приведенный в табл. 1.

Грунт наносят методом распыления, окунания, кистью. Слой грунта должен быть тонким (15–20 мкм), ровным, гладким, без пропусков, наплывов и подтеков. Чтобы получить равномерный и тонкий слой грунта, необходимо правильно подобрать вязкость рабочего состава грунта и хорошо отрегулировать струю пистолета-распылителя окрасочного аппарата.

После нанесения грунта поверхность хорошо просушивают. Грунт М-138 при температуре воздуха 15–20 °C высыхает в течение 18–20 час. Наносить следующий слой покрытий на грунтовку можно только тогда, когда слой высох и не дает отлипа при надавливании пальцем и не прорезается ногтем.

Шпаклевание поверхности перед покраской

Суть процесса заключается в том, чтобы с помощью пастообразной массы заполнить все углубления и неровности на предварительно загрунтованной поверхности. Рекомендуется шпаклевку наносить слоем не толще 0,5 мм, так как более толстый слой будет сохнуть неравномерно и может растрескаться. После нанесения грунта, перед-шпаклеванием всей поверхности изделия, следует произвести местную подмазку, т. е. нанести шпаклевочную массу только на те места, которые просматриваются на поверхности в виде раковин, углублений, трещин.

Шпаклевочную массу приготовляют непосредственно перед употреблением по следующему рецепту:

Лаковой шпаклевки ЛШ-1: 85%;

Мела молотого: 10%;

Лака подмазочного: 5%.

После местной подмазки производят сплошное шпаклевание всей поверхности, подлежащей окраске.

Наносить последующие слои подмазки или шпаклевки можно только по хорошо высохшему предыдущему слою.

У всех слоев шпаклевки общая толщина не должна быть больше 1,5÷2,0 мм.

Шлифование зашпаклеванной поверхности перед покраской

Поверхность перед нанесением краски должна быть тщательно подготовлена. С этой целью применяется подготовительная операция – шлифование, назначение которой – сгладить шероховатости, которые остались на поверхности после того, как была нанесена шпаклевка. Шлифование применяется после полного высыхания каждого слоя подмазки, шпаклевки. Для шлифования применяются абразивные материалы: корунд, пемза, искусственная пемза, наждак, искусственный корунд и т. д. Широкое применение находят крупнозернистые и мелкозернистые наждачные шкурки.

Для механизации процесса шлифования может быть использовано оборудование, которое применяется для очистки поверхностей от ржавчины и окалины.

Окраска изделий

Окраска изделий начинается с нанесения выявительного слоя краски и применяется для того, чтобы обнаружить все дефекты зашпаклеванной поверхности, которые на глянцевой эмалевой поверхности выступают яснее. Целесообразно наносить выявительный слой краски с помощью пистолета-распылителя, соблюдая те же правила и технические требования, что и при нанесении грунта.

В ремонтной практике, в зависимости от масштабов производства, применяют различные методы окрашивания: кистью, окунанием, распылением. Хорошее качество покрытий получают при окраске вручную волосяными кистями. Окрашивание окунанием – простой и производительный метод, однако окрашивать им можно только детали обтекаемой формы, с которых возможно полное стекание краски. Краска нормальной консистенции стекает с детали после окунания в течение 2–6 мин, а основная масса краски стекает за 0,5–2 мин.

Окрашивание изделий методом распыления при помощи сжатого воздуха нашло широкое применение как наиболее производительное и экономичное. Кроме того, оно позволяет обеспечить большую равномерность покрытия поверхностей эмалевыми и быстросохнущими красками.

Для окрашивания методом распыления необходимо иметь соответствующее оборудование: компрессор, пистолет-распылитель, резиновые шланги и т. д.

Сушка окрашенных изделий

Хорошее качество окрашенные изделия получают после правильной сушки их на воздухе в специальных камерах, шкафах и т. д. При этом образуется прочная пленка, защищающая деталь от разрушения окружающей средой. Температура сушки зависит от свойств применяемых лакокрасочных материалов.

Лаки и масляные краски сушат при температуре не более +110–120 °C, глифталевые лаки и эмали – при +80÷120 °C, хотя они допускают нагрев до +170÷180 °C. Нитроэмали, перхлорвиниловые эмали и другие хорошо образуют пленку при естественной сушке.

Химическая обработка поверхностей деталей

Широкое распространение как средство защиты от коррозии черных, цветных металлов и их сплавов получило оксидирование.

Оксидирование – это процесс, при котором на поверхности деталей образуются тонкие оксидные пленки (черные или синие) толщиной 0,6–0,8 мкм.

Для ремонтных предприятий могут быть доступны термический и химический методы оксидирования.

Термический метод оксидирования (синение и воронение) стальных деталей применяется для небольших деталей (винтов, стержней и т. п.). Детали, предназначенные для воронения или синения, необходимо смазать тонким слоем 15–25% раствора масляного или асфальтового лака в бензине и подсушить на воздухе. Затем их ставят в печь на 15–20 мин при температуре 350–450 °C – для воронения и 310–350 °C – для синения.

Производить выгрузку деталей из печи следует тогда, когда поверхности деталей приобретут нужную окраску.

При химическом оксидировании детали вначале обезжиривают, а затем подвергают декапированию (удаление окислов) в 10–15% растворе кислоты серной или 5–10% растворе кислоты соляной в течение 3–5 мин. После декапирования детали хорошо промывают в проточной холодной воде и загружают в оксидировочную ванну следующего состава:

Едкий натр: 500–550 г;

Азотнокислый натрий: 150–250 г;

Вода водопроводная: 1 л.

Процесс необходимо вести при температуре ванны 135–140 °C, длительность оксидирования составляет 40–60 минут. Для чугунных деталей продолжительность оксидирования уменьшают до 15–20 мин. детали после оксидирования хорошо промывают в холодной воде, а затем в растворе следующего состава: эмульсия – 20%, сода кальцинированная – 0,3%, остальное – вода.

Сушку деталей производят в сушильных шкафах при температуре 110–130 °C в течение 15–30 мин. Некачественное оксидированное покрытие снимают путем травления деталей в 10% растворе фосфорной или серной кислоты.