При ориентировании поверхностью горизонтального разъема вверх поверхности верхних корпусных деталей цилиндров паровой турбины тщательно очищаются от грязи и зачищаются, их полости продуваются сжатым воздухом. Такой же обработке подвергаются обоймы и диафрагмы. Затем в верхние корпусные детали и в обоймы помещаются и закрепляются диафрагмы, ставятся уплотнения и сборочные единицы.

Перед сопряжением поверхности горизонтальных разъемов цилиндров паровой турбины покрываются слоем графитовой мастики толщиной 0,2—0,5 мм. Верхние корпусные детали на нижние устанавливаются по установочным штифтам.

До затяжки шпилек, крепящих корпусные детали за фланцы, турбинный ротор проворачивается с целью проверить отсутствие задевания.

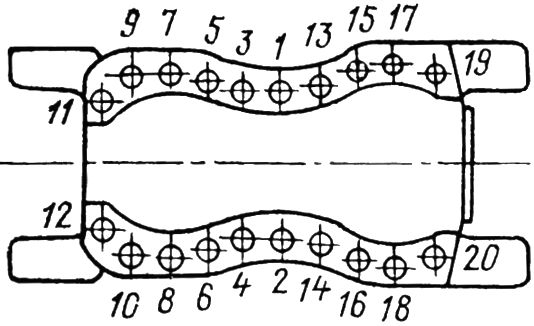

По данным стандартов турбостроительных предприятий на примере цилиндра высокого давления (ЦВД) паровой турбины показана последовательность затяжки шпилек по фланцу горизонтального разъема (рис. 17.18). Вначале затягивается на неполную величину затяга шпилька 1 и вслед за ней шпилька 2. С таким же крутящим моментом, сохраняя последовательность, попарно затягиваются остальные шпильки. С бо́льшими значениями моментов в той же последовательности производится вторая затяжка, а за ней и последняя полная затяжка. При конструкции соединения, в котором имеются шпильки разных диаметров, первоначально затягивают шпильки с более крупными резьбами.

Рис. 17.18. Схема затяжки шпилек фланцевого соединения корпусных деталей цилиндра высокого давления паровой турбины.

Для исключения попадания инородных тел в полость турбины после сборки все открытые отверстия заглушаются и пломбируются.