Роторы высокого и среднего давлений паровых турбин, а также роторы газовых турбин проходят испытания на тепловую пробу. Ее назначение — выявление неоднородности состава и состояния материала. Нарушение симметричности структуры относительно оси в поперечных сечениях заготовки может быть вызвано несовмещением оси слитка с осью поковки, несимметричным расположением сегрегационной зоны, местной рыхлостью и др. Существование упомянутой неоднородности может проявиться искривлением ротора турбины при нагреве. Это особенно недопустимо при возникновении дефекта в интервале рабочих температур.

На тепловую пробу ротор газовой и паровой турбины поступает с очень небольшими к чистовым размерам припусками или даже начисто обработанным, но без несимметрично расположенных шпоночных пазов. Для того чтобы заметить возможное нарушение концентричности расположения проверяемых поверхностей, например цилиндрических наружных поверхностей ободьев дисков, относительно поверхностей опорных шеек ротора, контролируемые поверхности дисков должны быть доведены до шероховатости Ra = 2,5 мкм.

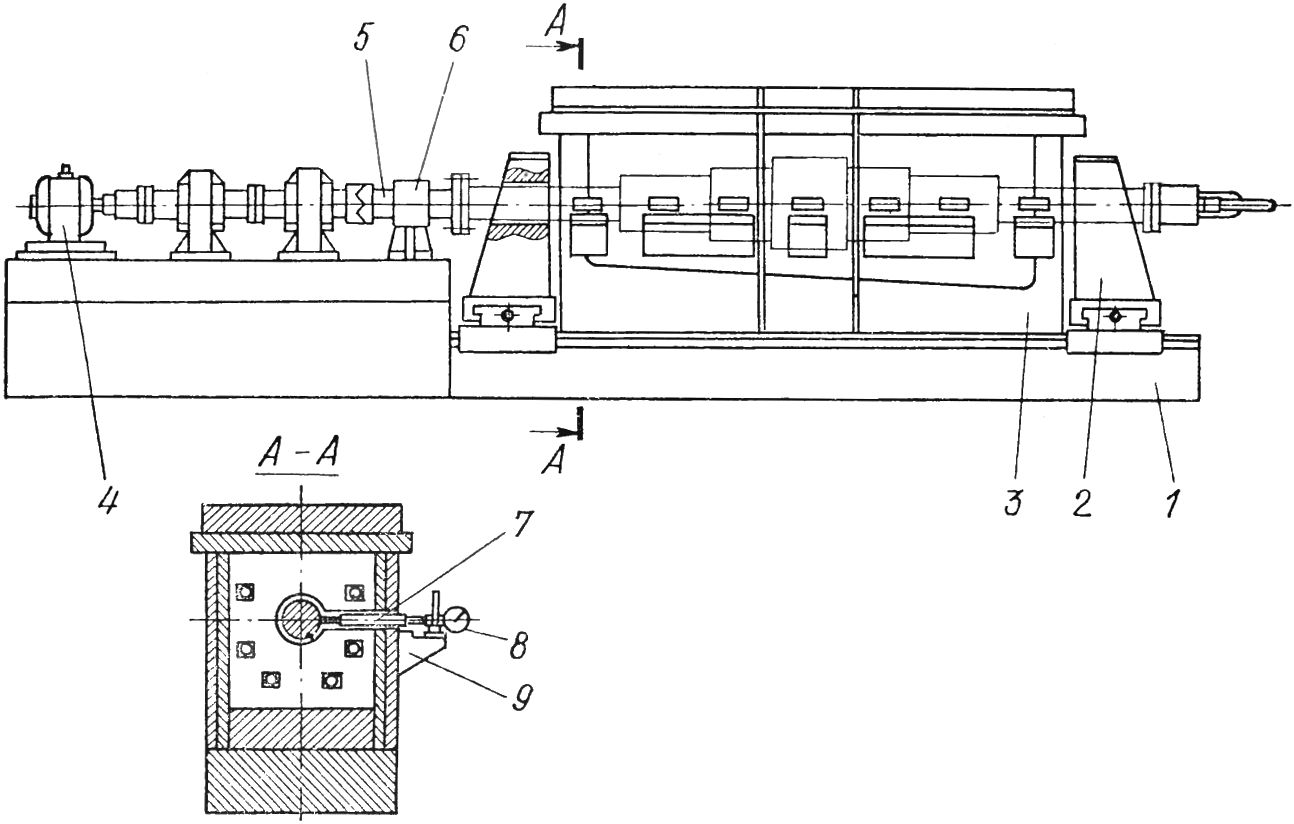

Тепловая проба проводится на установке, изображенной на рис. 7.22. Установка представляет собой размещенную на основании 1 электропечь 3, составленную из отдельных элементов, число которых определяется длиной испытываемого ротора. Ротор паровой и газовой турбин, как это показано на рисунке, уложен на роликоопоры вынесенных за пределы печи стоек 2. Ось выходного вала 5 привода совмещается с осью ротора путем регулирования положения роликоопор стоек по высоте. Для того чтобы ротор не имел во время вращения деформаций, искажающих результаты испытания, несоосность шеек ротора с осью вала 5 привода, уложенного в подшипники 6, не должна превышать 0,02 мм. Вращение передается от электродвигателя 4 через редуктор, муфты и далее через фланец вала 5 ротору. Температура нагреваемого ротора регистрируется термопарами в ряде точек по длине ротора.

Рис. 7.22. Установка для тепловой пробы роторов паровых и газовых турбин.

Процесс тепловой пробы заключается в медленном равномерном нагреве вращающегося в электропечи турбинного ротора, выдержке его при заданной температуре и последующем медленном охлаждении. Через равные интервалы времени на всех этапах термического воздействия производятся замеры биения поверхностей на наперед выбранных и подготовленных под замер элементах.

Измерение биения осуществляется индикаторами 8, установленными на стойках кронштейнов 9. Между наконечником индикатора и измеряемой поверхностью ротора турбины помещен удлинитель 7.

Примерный режим температурного воздействия характеризуется следующими данными. Скорость нагрева (30—40°C в час) соблюдается до достижения температуры 250—300°C. Для выравнивания температуры по длине и сечениям назначается выдержка в течение нескольких часов. После этого с той же скоростью продолжается дальнейший нагрев до установленной программой испытания предельной температуры. Указанный предел определяется температурами эксплуатационными пара или газа и маркой материала заготовки. После предельного нагрева происходит выдержка в течение 8—10 часов. Охлаждение ротора паровой турбины и газовой турбины осуществляется с той же скоростью, что и нагрев.

Положительность испытания тепловой пробой подтверждается в том случае, если будут получены следующие результаты. Прогиб не будет зарегистрирован или, если он появляется при нагреве, но при достижении наибольшей температуры (или еще ранее), устанавливается его снижение; если наименьший прогиб остается неизменным во время выдержки при наибольшей температуре и при охлаждении. Прогиб при наибольшей температуре выдержки не должен превышать 0,05 мм.

https://ing-tech.ru что такое газоплазменная резка.