В конструкции собранных роторов паровых турбин, основной деталью которых является вал ротора, входят обособленно обрабатываемые детали и отдельно собираемые сборочные единицы. В роторах, механически обрабатываемых из целых заготовок, ряд деталей и собранных единиц заменен элементами конструкции единой неразъемной основной детали — ротора. Применяются в конструкциях турбин и так называемые комбинированные роторы, одна часть каждого из них представляет собой вал с набранными на него деталями и сборочными единицами, а другая — ротор с конструктивными элементами, непосредственно сопрягаемыми с деталями и сборочными единицами статорной группы.

Сборка роторов паровых турбин, основной деталью которых является вал ротора или комбинированная деталь, включающая в себя и часть, представляющую собой вал, дополнена рядом процессов, не имеющих место при сборке сборочной единицы, основу которой составляет ротор из цельной заготовки. Различия были отмечены и при анализе вышерассмотренных процессов облопачивания.

Сборка турбинных роторов, основной деталью которых служит вал ротора или комбинированная деталь, дополнена следующими процессами: наборкой собранных рабочих колес, упорных колец, втулок лабиринтовых уплотнений, маслозащитных колец, полумуфт и др. Соединения сопрягаемых с поверхностями ротора соответствующих поверхностей рабочих колес и других вышеупомянутых набираемых на ротор деталей и сборочных единиц должны обеспечивать достижение заданных натягов и зазоров.

Нагрев рабочих колес турбин, других сборочных единиц и отдельных деталей, сопрягаемых с натягом, возможен по одному из следующих способов: открытым пламенем горелок, в ваннах с горячей водой или маслом, индукционный, радиационный в газовых и электрических печах, конвекционный в газовых и электрических печах с принудительной циркуляцией нагревающей среды.

Воздействие открытым пламенем горелок может привести к неравномерному прогреву, к возникновению нежелательных напряжений и к короблению. Поэтому указанный способ нагрева не может быть рекомендован при сборке ротора турбины с наиболее ответственными сборочными единицами, как, например, рабочие колеса.

Температура воды в ваннах не может быть повышена свыше 100°C. Поэтому нагрев в ваннах с горячей водой возможен при сборке с небольшими натягами по поверхностям, имеющим значительные диаметральные размеры. В случае замены воды минеральным маслом, температура которого может быть доведена до 170—190°C, требования к значению натяга могут быть повышены, а диапазон диаметральных размеров снижен. Однако рассматриваемые виды нагрева распространения в турбостроении не получили.

При индукционном нагреве обычно быстрее нагреваются толстостенные участки дисков паровых турбин в зоне втулочной части. Для устранения этого регулируется скорость нагрева до такого значения, при котором температура втулочной части, полотна и обода могла бы выравняться.

Наиболее совершенным методом признан нагрев в газовых и электрических печах. Равномерность прогрева в них особенно надежно достигается при принудительной циркуляции среды.

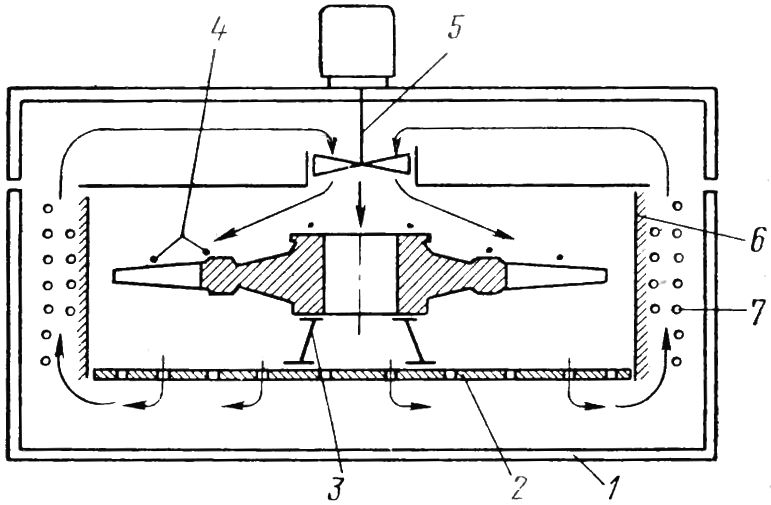

На рис. 15.11 схематично изображена конвекционная электрическая печь с принудительной циркуляцией воздуха. Ее описание и изложение процесса будут приведены на примере нагрева рабочих колес турбин.

Между обшивкой 1 и экранами 6 размещены нагреватели 7. На подставки 3, установленные на основании 2, укладывается нагреваемое рабочее колесо. Ограниченный объем воздуха прогоняется вращающейся крыльчаткой, посаженной на вал 5 электродвигателя. При этом воздух, обтекая обогреватели и перемещаясь далее, отдает теплоту рабочему колесу (направления циркуляции воздуха отмечены на рисунке стрелками). Температура измеряется термопарами 4, размещенными по поверхностям втулки, обода диска и лопаток, и регистрируется самопишущим прибором (положение термопар показано на рисунке точками). Для исключения радиационного воздействия экраны изолированы от нагревателей термоизоляцией.

Рис. 15.11. Конвекционная электрическая печь для нагрева рабочих колес перед сборкой с ротором паровой турбины.

Рабочее колесо нагревается до температуры, при которой из-за теплового расширения материала размер диаметра полости во втулке диска увеличивается до значения, превышающего первоначальный размер на величину зазора между полостью нагретой детали и поверхностью ротора турбины, гарантирующего безаварийность сборки. Эта температура рассчитывается по формуле:

Где H — максимальный натяг, мм; Δ — суммарный двусторонний зазор, мм; t0 — температура среды, при которой производится соединение, °C; Dр.к — диаметр полости рабочего колеса, мм.

Гарантийный двусторонний зазор обычно устанавливается равным 0,3—0,4 мм.

Указанные условия достигаются равномерным нагревом рабочих колес до температуры в пределах 170—300°C. Допуск на установленную температуру обычно составляет 20°C.

Применяются два способа сборки ротора паровой турбины. По первому способу выполнения сборки вал располагается горизонтально, а наборка на него деталей и сборочных единиц, соединяемых с натягом, осуществляется посредством пресса. При этом требуется точная выверка оси полости вертикально ориентированного рабочего колеса и других деталей и сборочных единиц с осью ротора.

Фирмой «Крафтверкунион» для предохраненния турбинных ротора от возможных деформаций в процессе сборки разработана технология с горячей насадкой рабочих колес на горизонтально установленный вал с вращением ротора после посадки каждого рабочего колеса. Для выполнения процесса создан специальный стенд, состоящий из двух подвижных опор, одной средней опоры и привода для вращения ротора.

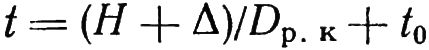

Наиболее распространен второй способ сборки, при котором сборка производится с вертикальным ориентированием ротора. Перед сборкой основная деталь сборочной единицы устанавливается в вертикальном положении своей концевой частью в подставку (рис. 15.12).

Рис. 15.12. Подставка для насадки рабочих колес на вал ротора паровой турбины: 1 — плита; 2 — сменная опора; 3 — подставка.

При сборке роторов большой длины, в тех случаях, когда высота от уровня пола до крюка крана, которым через захватное приспособление устанавливается собираемый ротор, лимитирует ведение процесса установки, подставка помещается ниже уровня пола цеха в подготовленное для нее углубление.

Для кантования ротора турбин из горизонтального положения в вертикальное применяются кантователи. Перед кантованием собираемый ротор укладывается цилиндрической поверхностью концевой части на тележку. Цапфы надетого на вторую концевую часть ротора хомута, расположенные под углом 90° к оси ротора, помещаются на подготовленные для них гнезда опорной стойки. Перемещением крана через захватное приспособление ротор, поворачиваясь вокруг осей цапф хомута, переместится из горизонтального положения в вертикальное. В зависимости от длины ротора тележка может быть перемещена по уложенным под ее колесами рельсам.

Вертикальная сборка вала ротора паровой турбины с рабочими колесами выполняется в следующей последовательности.

Зачищаются сопрягаемые поверхности вала, устанавливаются шпонки, соединяющие бурт вала с диском первого, собираемого в данном установе рабочего колеса. Поверхность вала смазывается ртутной смазкой, предохраняющей посадочные поверхности от заедания при насадке и от коррозии и прикипания в процессе эксплуатации.

Нагретое первое из соединяемых с валом рабочее колесо захватывается захватным приспособлением, отрегулированным так, что ось полости удерживаемого им колеса принимает вертикальное положение, соответствующее оси вала ротора паровой турбины. Для этого еще до нагрева захваченное колесо проверяется по уровню, установленному на торцовой поверхности втулочной части диска. В случае отклонения положения рабочего колеса от заданного производится корректировка регулированием тальрепным устройством длины стропов захватного приспособления. После нагрева поверхность полости зачищается абразивным полотном или бумагой, а затем протирается.

Процесс соединения заключается в визуально определяемом совмещении оси полости рабочего колеса и оси посадочной поверхности вала турбины, развороте колеса до совмещения элементов шпоночного соединения и медленном опускании колеса до опоры его торца на торцовую поверхность бурта вала.

После скрепления, т. е. возникновения натяга по посадочным поверхностям, взаимное расположение рабочего колеса и вала не может быть изменено. Поэтому очень важно не допустить перекоса, который может возникнуть в процессе уменьшения перепада температур между охлаждающимся колесом и нагревающимся от него валом. Средством, предупреждающим возможность возникновения недопустимого явления, служит направленное охлаждение втулочной части колеса непосредственно в зоне торцового стыка с буртом вала ротора.

После остывания рабочего колеса турбины до температуры 40—50°C проверяются плотность его прилегания к торцовой поверхности бурта вала, а также зазоры шпоночного соединения. Величина биения торцовой поверхности обода диска проверяется индикатором при перемещении мерительного приспособления без отрыва поворотной части по соседней с диском цилиндрической поверхности вала ротора.

Процесс насадки последующих рабочих колес заключается в повторении изложенного с той разницей, что между некоторыми дисками устанавливаются упорные кольца, определяющие величину теплового зазора.

Следующая часть процесса сборки ротора паровой турбины состоит из насадки также в нагретом состоянии втулок лабиринтовых уплотнений, маслозащитных колец, соединительных муфт и некоторых других деталей. Сборка производится с меньшими натягами и при нагреве до более низкой температуры. Чтобы обеспечить доступ к обеим концевым частям вала без его кантования, сборка производится в горизонтальном положении.

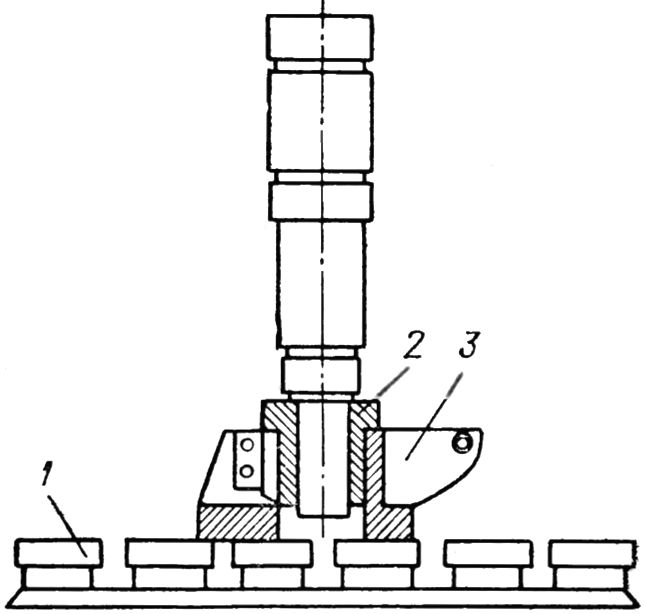

На рис. 15.13 показана концевая часть турбинного ротора в состоянии завершенного процесса наборки ряда деталей. Процесс происходит в следующем чередовании переходов. Поверхность вала ротора подготавливается к сборке так, как это было указано при рассмотрении процесса наборки рабочих колес. На валу ротора устанавливается упорное кольцо и устанавливаются радиальные и осевые шпонки. Нагретая втулка лабиринтового уплотнения устанавливается на отведенную для нее поверхность вала ротора и на помещенные в вал шпонки до контакта с торцом упорного кольца. Затем устанавливается второе упорное кольцо и вторая нагретая втулка лабиринтового уплотнения. В установленном чередовании переходов происходит сборка ротора и с еще одним упорным кольцом, и с третьей нагретой втулкой лабиринтового уплотнения. Рассматриваемая часть процесса заканчивается установкой в выточку вала ротора двух частей упорного кольца, насадкой на вал ротора в нагретом состоянии маслозащитного кольца. Вслед за этим в теле маслозащитного кольца и в теле вала ротора сверлятся отверстия, нарезается резьба, и в каждое резьбовое отверстие завертывается по винту.

Рис. 15.13. Ротор паровой турбины с набранными на него втулками лабиринтовых уплотнений и маслозащитным кольцом.

Также в горизонтальном положении на ротор и помещенные в пазы шпонки надеваются в нагретом состоянии полумуфты.

В процессе сборки и после ее завершения ротор турбины подвергается механической обработке. После механической обработки собранный ротор направляется на динамическую балансировку.

Процесс сборки роторов сборной конструкции еще в достаточной степени не оптимизирован. Многократно частично собранный ротор подвергается промежуточной механической обработке.

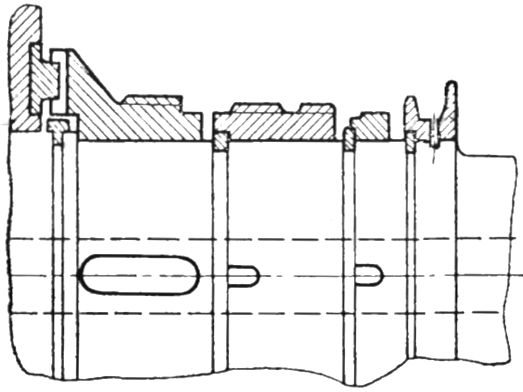

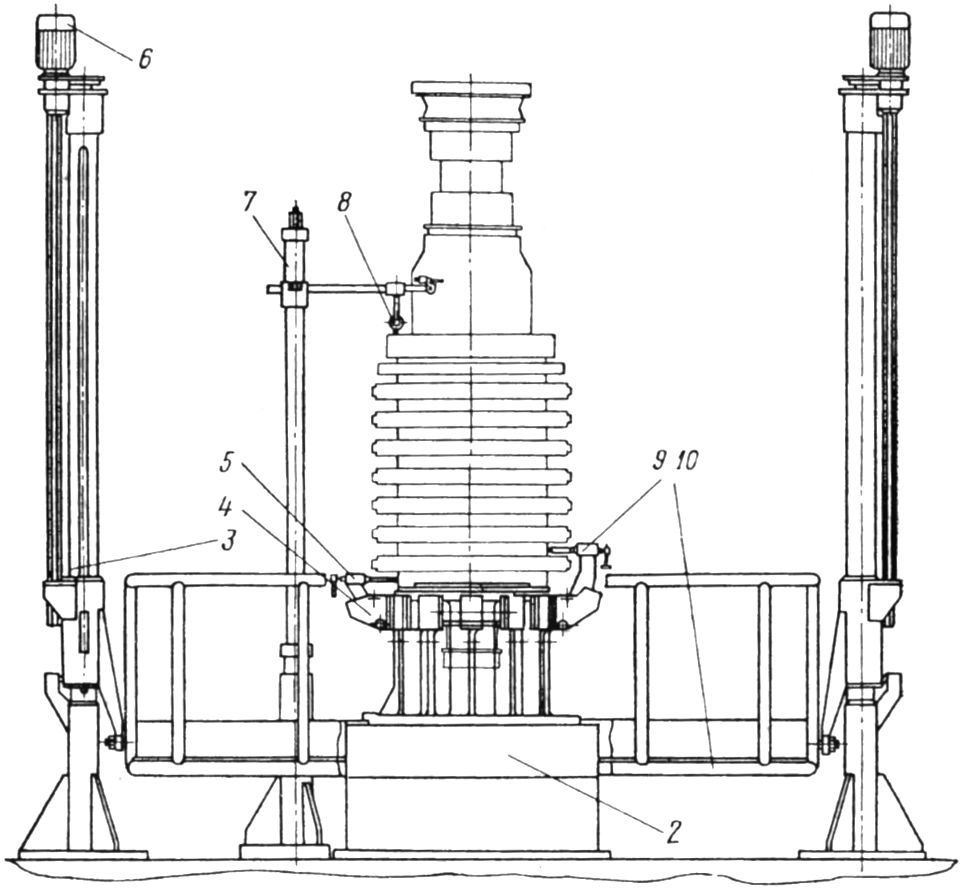

Совершенствование процесса сборки роторов сборной конструкции турбины связано с переводом выполнения его части на механизированный стенд. Для поэлементной и общей сборки ротора компрессора высокого давления и ротора компрессора низкого давления газотурбинной установки модели ГТН-25 создана конструкция стенда (рис. 15.14).

Рис. 15.14. Стенд для сборки роторов сборной конструкции паровой турбины.

На основании 1 стенда размещены поворотный стол 2, направляющие колонны 3, две индикаторные стойки 7. Поворотный стол снабжен приводом, вращающим планшайбу. На планшайбе закреплено сменное приспособление 4. К корпусу приспособления шарнирно присоединены толкатели, образующие в рабочем положении несколько ярусов выверки. Толкатель 5 принадлежит первому, а толкатель 9 — второму ярусу. Приспособление снабжено прижимами крепления базовой детали. Каждая из индикаторных стоек выполнена в виде трубы с перемещающимися по ее полости грузами, уравновешивающими тележку со штативом и закрепленным в ней индикатором 8. Подъемная платформа 10 выполнена в виде кольцевой площадки, охватывающей собираемый ротор турбины. Она приводится в движение в вертикальном направлении по направляющим колоннам электродвигателями 6 через редукторы и винтовые пары. Пульт управления перемещениями расположен внутри платформы.

Процесс поэлементной сборки ротора компрессора высокого давления паровой турбины под совместную промежуточную обработку его частей заключается в следующем.

На приспособление устанавливается базовая деталь — концевая часть ротора компрессора высокого давления турбины, выполненная за единое целое с диском. Четырьмя толкателями первого ряда концевая часть перемещается по приспособлению до предварительного ориентирования ее оси с осью вращения планшайбы стола. Затем один индикатор вводится в контакт с цилиндрической поверхностью диска, а второй — с торцовой, и включается вращение стола. По показанию первого индикатора, выверочным перемещением диска толкателями достигается точное совмещение оси диска с осью вращения планшайбы. Вторым индикатором контролируется торцовое биение диска. На диск устанавливается промежуточное кольцо, к его цилиндрической поверхности подводятся толкатели второго яруса и с их помощью выверяется положение кольца. После этого кольцо и диск концевой части скрепляются восемью технологическими болтами, пропущенными сквозь заранее обработанные с припуском на дальнейшую совместную обработку отверстия.

В скрепленном состоянии концевая часть и промежуточное кольцо со стенда снимаются и передаются на радиально-сверлильный станок, где развертываются восемь конических отверстий, размещенных в том же кольцевом ряду, что и отверстия, через которые было осуществлено скрепление болтами. Затем, соединив концевую часть и промежуточное кольцо болтами через только что обработанные отверстия и сняв ранее установленные болты, производится коническое развертывание освобожденных отверстий.

Перед дальнейшей поэтапной сборкой концевая часть и промежуточное кольцо разбираются и на стенд устанавливается промежуточное кольцо, на него диск, а на диск второе промежуточное кольцо. Заданное положение указанных деталей ротора компрессора высокого давления турбины относительно оси вращения планшайбы при их установке на этой стадии процесса достигается выверкой, в процессе которой каждая из деталей последовательно и независимо перемещается толкателями, размещенными соответственно положению деталей в трех ярусах выверки. Процесс выверки контролируется показаниями индикаторов. Далее, через сквозное отверстие три детали соединяются технологическими болтами, снимаются со стенда и передаются на развертывание конических отверстий. После этого производится перезакрепление деталей болтами сквозь обработанные отверстия, и выполняется коническое развертывание освобожденных отверстий.

Повторением рассмотренных переходов промежуточной сборки и промежуточной механической обработки подготавливаются под окончательную сборку все элементы сборного ротора.

Окончательная сборка ротора компрессора высокого давления паровой турбины на стенде также начинается с установки основной детали — концевой части. Выверка осуществляется перемещением детали с помощью толкателей первого яруса и контролируется показателями индикаторов. Затем концевая часть закрепляется. На концевую часть устанавливается и закрепляется коническими болтами промежуточное кольцо. При этом затяжка болтов осуществляется ключом с тарированным моментом вращения, обеспечивающим посадку в упор (без перенапряжения материала по коническим поверхностям) торцов головок. На промежуточное кольцо устанавливается диск, индикаторами проверяется его положение и осуществляется соединение диска с промежуточным кольцом коническими болтами.

Последовательным выполнением переходов производится полная сборка ротора паровой турбины.

Части сборного ротора компрессора низкого давления (рис. 15.2, б) газотурбинной установки модели ГТН-25 могут быть соединены между собой только после полной наборки. Поэтому процесс сборки его частей под промежуточную сборку и процесс окончательной сборки на стенде отличаются от рассмотренных процессов сборки ротора компрессора высокого давления.

Концевая часть ротора паровой турбины с диском компрессора низкого давления устанавливается, выверяется и закрепляется на приспособлении. Предварительно в паз концевой части помещается гайка с ввернутой в нее центральной стяжной шпилькой. На ободе диска концевой части закрепляется хомут с четырьмя толкателями. Второй диск сопрягается цилиндрической поверхностью втулки с поверхностью диска концевой части. Между указанными поверхностями обеспечивается зазор, который создает условие для выверки положений концевой части и второго диска их перемещением по сопряженным торцовым поверхностям обода. После выверки взаимного положения дисков турбин они соединяются прижимами хомута и в таком положении в стыке двух дисков обрабатывается ряд радиально ориентированных отверстий под цилиндрические шпонки. Затем верхний диск открепляется и снимается, производится очистка от стружки, в полуцилиндрической формы гнезда нижнего диска закладываются шпонки, и на шпонках с помощью хомута производится повторная сборка верхнего диска с нижним. На второй диск турбины устанавливается второй хомут, помещается следующий диск, и далее повторяются вышеописанные переходы.

Аналогично осуществляется сборка всех турбинных дисков, в том числе и последнего, выполненного за одно целое со второй концевой частью. После этого части ротора стягиваются верхней гайкой центральной стяжной шпильки.

https://rim10.ru топ 20 достопримечательностеи Сицилии.