Ниже приводятся основные сведения о слесарных работах, встречающихся при ремонте оборудования. Это различные технологические операции: разметка, рубка, резка, опиловка, сверление, нарезание резьбы, развертывание, притирка, шабрение и т. д.

Ниже приводятся основные сведения о слесарных работах, встречающихся при ремонте оборудования. Это различные технологические операции: разметка, рубка, резка, опиловка, сверление, нарезание резьбы, развертывание, притирка, шабрение и т. д.

При слесарной обработке также существует взаимосвязь операций, и более грубая обработка всегда должна предшествовать более тонкой.

1. Разметка, рубка, резка и опиловка металлов

Сущность разметки заключается в нанесении на заготовку центров отверстий или границ (контура) изделия, за которые при обработке не должен переходить режущий инструмент. Предназначенную для разметки поверхность заготовки очищают от окалины, неровностей и т. п., а затем окрашивают. Необработанные (черные) или грубообработанные поверхности покрывают мелом (порошок мела, разведенный в воде с прибавлением льняного масла и сиккатива) или скоросохнущими лаками. Чисто обработанные поверхности окрашивают раствором медного купороса, наносимым кистью, или предварительно смоченную поверхность натирают куском медного купороса, при этом на поверхности образуется тонкий слой меди, на котором отчетливо видны разметочные метки.

Для прочерчивания линий (или рисок) на поверхности разметки по линейке, шаблону и т. п. употребляется чертилка. Она изготовляется из стали У10, У12, диаметром 3–5 мм, длиной 120–150 мм. Один конец ее на длине 20–25 мм закаливают и остро затачивают на точиле (заточном станке).

Чертилку можно также изготовить из круглого надфиля, утратившего свои режущие свойства.

Для получения отчетливой разметки прочерченные линии отмечают небольшими углублениями с помощью кернера. Кернеры выполняют из стали У8, У10. Рабочую часть (острие) на длине 20–25 мм закаляют на твердость HRC = 55–58, а другой закругленный конец закаливают на длине до 15 мм на твердость HRC = 30–40. Острие затачивают на заточном станке под углом 45–60°.

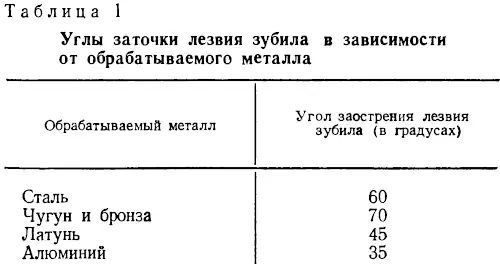

Сравнительно часто при ремонте аппаратуры из-за отсутствия чертежей разметку производят по изделию (образцу). В этом случае на размечаемую поверхность кладут образец и его контур очерчивают чертилкой. Излишний металл срезается (вырубается) с помощью зубила или крейцмейселя, изготовляемых из сталей У7 или У8. Закалку производят нагреванием до 780–830 °C и охлаждением в воде либо масле с дальнейшим отпуском при температуре 240–315 °C (лезвие нагревают до соломенно-желтого цвета, головку – до светло-синего). Углы заточки лезвия в зависимости от материала, который обрабатывается, приведены в табл. 1.

Крейцмейсель используется для прорубки узких пазов, канавок, срезания головок заклепок и т. п. Поверхности, которые после рубки подвергаются опиливанию, должны иметь припуск 0,5 мм под опиловку.

При разрубке листового материала (полос) толщиной до 2 мм под него подкладывают пластины из мягкой стали или деревянные бруски, чтобы предотвратить соприкосновение зубила с закаленной или весьма твердой поверхностью наковальни, массивной плиты и т. п., на которой ведется рубка. Для разрезки листовой стали толщиной до 0,5 мм и листов из цветных металлов толщиной до 1,5 мм применяют ручные ножницы. Для резания толстого листового, профильного или пруткового металла применяют ручные пилы-ножовки.

В зависимости от твердости и вязкости разрезаемого металла, шаг зубьев полотна ножовки целесообразно выбирать для мягких и вязких металлов равным 1 мм, а для твердых металлов – 1,5–2 мм.

При резке тонких листов металла их нужно зажать между деревянных прокладок (по одному или несколько – пакетом) и разрезают вместе с прокладками.

Если толщина материала сравнительно велика и резание ножовкой непроизводительно или вообще не может быть выполнено (окно, проем), прибегают к обработке методом отсверливания. Заключается он в том, что параллельно с линией чистовой обработки на расстоянии, немногим больше половины диаметра взятого сверла, проводят линию разреза. Затем на этой линии кернером намечают ряд центров, отстоящих друг от друга на расстоянии, превышающем диаметр сверла на 0,5–1 мм, и по центрам сверлят отверстия. Перемычки между отверстиями просекают зубилом (просечкой, крейцмейселем).

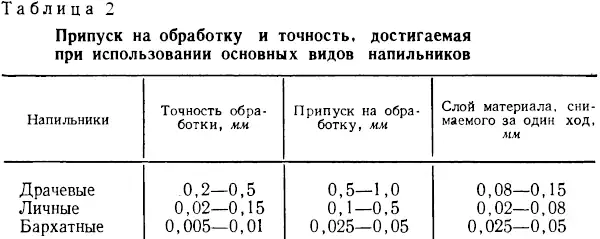

При выборе диаметра сверла руководствуются следующим: если металл разрезается без последующей обработки места реза, то выгоднее взять сверло большего диаметра, и наоборот, потому что в последнем случае остается меньше металла для снятия. После рубки, резки металла обычно производят опиливание напильником. По количеству зубьев насечки на длине одного погонного сантиметра напильники делятся на драчевые (грубое, черновое опиливание), личные (чистовая обработка), бархатные (шлифование), доводка и отделка поверхностей). Различают напильники и по форме сечения. Для ремонта аппаратуры достаточно иметь плоские, квадратные, полукруглые, трехгранные, круглые драчевые и личные напильники, а также плоские бархатные.

Промышленностью выпускаются напильники небольших размеров – надфили. Они применяются обычно при обработке недоступных для обычных напильников поверхностей. В наборе инструмента желательно иметь надфили таких же профилей, как и напильники, а по насечке – всех видов.

Взаимосвязь точности и припуска на обработку для различных видов напильников приведена в табл. 2.

При обработке твердых материалов рекомендуется начинать опиловку личным, а не драчевым напильником.

С целью удлинения срока службы напильников новыми напильниками нужно производиить обработку мягких металлов, а затем применять их для обработки более твердых материалов.

Во избежание забивания стружкой при обработке мягких и вязких материалов полезно напильники натирать мелом, а при обработке алюминия – стеарином. Нельзя применять личной напильник для мягких металлов (свинец, олово), так как стружка быстро забивает напильник, и он теряет режущие свойства. Обычно напильник, который забит стружкой, очищают при помощи стальной щетки вдоль зуба. Замасленный напильник промывают в горячем щелочном растворе, а затем чистят стальной щеткой.

2. Правка и гибка металла

Правка металла (листового, пруткового) выполняется вручную слесарными молотками на чугунной или стальной плите.

Для правки лучше брать молоток с круглым бойком и гладкой поверхностью. Правка тонких стальных изделий, а также изделий из цветных металлов и сплавов осуществляется молотками, изготовленными из мягких материалов – латуни, меди, дерева, свинца. Обработанную поверхность, во избежание забоин, целесообразно править через прокладку из мягкого металла.

Правка листового металла представляет значительную трудность, так как выпуклости на листах находятся обычно в средней части или разбросаны по всей поверхности листа.

Перед началом правки выпуклости на листе обводят мелом или цветным карандашом. При помощи левой руки поддерживают лист, а правой рукой наносят молотком удары по направлению к выпуклости от края листа. Удары следует наносить частые, но не сильные. При этом происходит увеличение ровной части, и выпуклости постепенно исчезают. Если на листе несколько выпуклостей, то удары необходимо наносить между выпуклостями и сводить все выпуклости в одну общую, которую затем выравнивать указанным выше способом.

Гибочные операции применяют при изготовлении из листового или круглого металла различного рода скоб, угольников, кожухов и т. п. Гибочные работы могут осуществляться холодным и горячим способами. Горячая гибка применяется при толщине заготовки свыше 5 мм и для материалов с высокими механическими свойствами. Ремонтному мастеру в основном приходится иметь дело с холодной гибкой. Холодная гибка производится либо непосредственно в тисках, либо с применением той или иной формы оправки.

3. Сверление, развертывание, нарезание резьбы

В ремонтной практике сверление распространено весьма широко. Чаще применяют спиральные сверла, имеющие конические и цилиндрические хвостовики.

Сверление можно производить на станках, а также с помощью ручной (диаметр отверстий до 12 мм) и электрической (диаметр отверстий до 14–15 мм) дрелей.

Точность и качество отверстия зависят от ряда факторов: от заточки сверла и правильности его закрепления на станке, состояния станка, режима обработки и т. д.

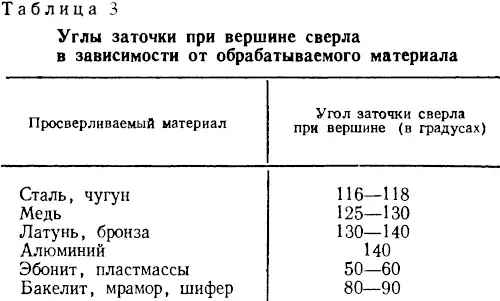

В ремонтных пунктах и мастерских сверла, как правило, затачиваются вручную на точилах, при помощи мелкозернистых абразивных кругов. У сверла угол заточки находится в зависимости от твердости обрабатываемого материала. В табл. 3 приведены наиболее выгодные углы заточки сверла.

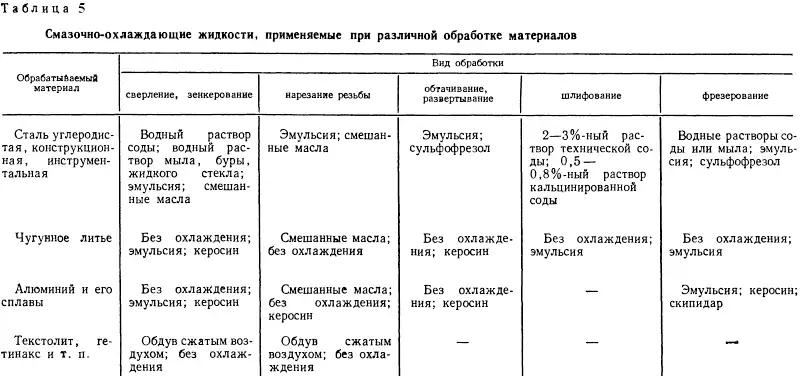

Если необходимо получить отверстие сравнительно точное, рекомендуется сверление производить в два прохода: первый – на 2–4 мм меньше необходимого размера, а второй – до выбранного диаметра. При сверлении глубоких отверстий надо удалять стружку периодическим подъемом вращающегося сверла или опрокидыванием детали. Сверление необходимо делать с охлаждением с целью увеличения стойкости сверла (табл. 5).

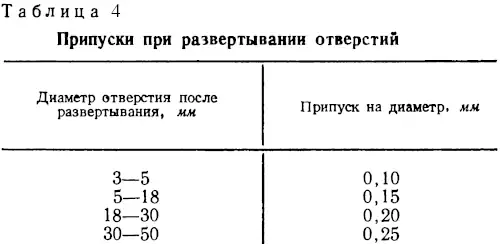

Для получения чистых и точных отверстий используют развертывание. В практике ремонта аппаратуры применяют ручные развертки: цельные и разжимные. Разжимные развертки диаметром от 6 до 10 мм позволяют изменять свой размер не более чем на 0,15 мм. Отверстия второго класса точности обрабатывать рекомендуется при помощи двух разверток: черновой и чистовой. При этом под чистовое развертывание оставляется припуск не более 0,05 мм на диаметр. В табл. 4 приведены припуски при развертывании отверстий.

В обратном направлении вращать развертку нельзя. Целесообразно при развертывании отверстий в стальных деталях применять охлаждающие жидкости (см. табл. 5).

Нарезание резьбы с помощью метчиков и лерок (плашек) в ремонтном деле имеет весьма широкое распространение.

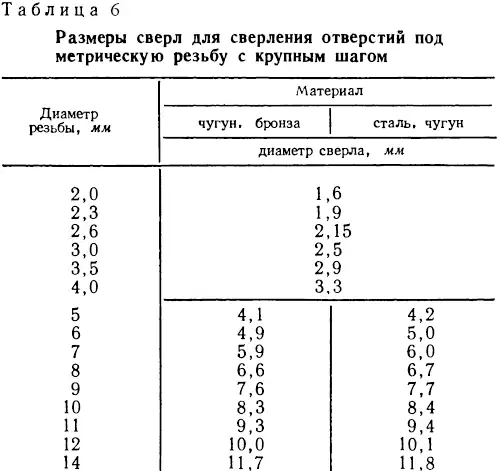

Цилиндрические слесарные метчики комплектуются для каждого из диаметров до 3-х штук. Количество круговых рисок на хвостовой части метчика указывает его порядковый номер в комплекте. Нарезать резьбу всегда начинают первым метчиком. Очень важно верно выбрать диаметр сверла под резьбовое отверстие. В процессе нарезки резьбы метчиком материал детали частично выдавливается, поэтому диаметр отверстия, предназначенного для нарезания резьбы должен быть немного больше, по сравнению с внутренним диаметром самой резьбы. В случае, если диаметр отверстия будет больше требуемого, получится резьба неполного профиля, а если меньше, то может произойти защемление мётчика и его поломка или резьба окажется сорванной. В табл. 6 приведены диаметры отверстий под нужную резьбу.

Для нарезания резьбы метчик необходимо установить так, чтобы его ось совпадала с осью отверстия. Установка метчика контролируется на глаз или по угольнику. С целью облегчения работы и дробления стружки и во избежание поломки метчика его вращают на один-два оборота в одну сторону и на пол-оборота в другую. Так повторяют до полного нарезания резьбы.

Особенно осторожно следует нарезать резьбу с небольшим диаметром в вязких материалах и в мелких глухих отверстиях. Нарезая резьбу в глубоких отверстиях, в процессе работы необходимо два-три раза вывинчивать метчик и очищать его от стружки, в противном случае может произойти поломка метчика или срыв резьбы. Смазка, применяемая при нарезке метчиков, указана в табл. 5.

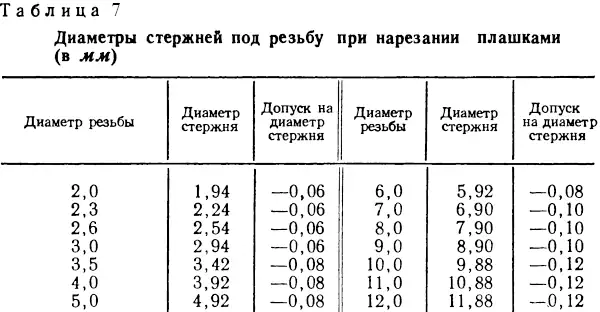

Наружная резьба нарезается плашками. Для нарезания резьбы небольших диаметров применяют также винторезную (винтовальную) доску, представляющую собой пластинку из инструментальной стали с некоторым числом резьбовых отверстий. При нарезании наружной резьбы также очень важно верно выбрать диаметр нарезаемого стержня. Рекомендуемые диаметры стержней для нарезания основной метрической резьбы плашками приведены в табл. 7.

Торец нарезаемого стержня должен быть закруглен или иметь фаску. Нарезку лучше начинать без смазки, а затем применять смазку, указанную в табл. 5.

4. Шабрение, шлифование, полирование, притирка

Шабрением называют операцию по обработке поверхности детали, при которой происходит соскабливание тонкого слоя металла при помощи режущего инструмента под названием шабер. Применяют шабрение после обработки резцом, напильником и т. п., когда необходимо получить плоскую поверхность, хорошее прилегание сопрягающихся поверхностей, достаточную герметичность соединения деталей. Шабрению подвергают прямолинейные и криволинейные поверхности.

При ремонте аппаратуры шабрение применяется для придания плоскостности базовым поверхностям плато, на которых размещаются детали лентопротяжного механизма (фильмовый канал, каретки роликов и т. п.). Шабрение производят подгонкой обрабатываемой поверхности к сопрягаемой детали, по плитам или путем контроля обрабатываемой поверхности с помощью поверочных (лекальных) линеек. Плоские шаберы можно изготовить из старых напильников. Торец их затачивают под углом 75–80°, а узкие грани слегка закругляют. Такие шаберы используют для грубого шабрения. Для точного шабрения применяют узкие шаберы, торец которых затачивают под углом 90°.

Трехгранные шаберы используют для шабрения внутренних поверхностей втулок, подшипников. Эти шаберы получают путем заточки трехгранных изношенных напильников с углом заострения 60°, причем таким образом, чтобы образовать слегка вогнутые грани. После заточки шабер правят на мелкозернистом оселке, смоченном керосином, или на ровной чугунной плите, покрытой наждачным порошком, смешанным с машинным маслом. Перед шабрением поверхность обрабатывают одним резцом и т. п. Далее определяют расположение выступов на поверхности детали. Для этого поверочную плиту промывают при помощи керосина, затем протирают насухо ветошью и сверху тонко покрывают краской (железный сурик, берлинская лазурь, ультрамарин, сажа, разведенная машинным маслом).

Подготовленную для шабрения поверхность детали насухо вытирают тряпкой, накладывают на поверочную плиту и передвигают ее вкруговую на длину не более 200 мм два-три раза с легким нажимом. После закрепляют в тиски деталь и окрашенные места соскабливают при помощи шабера. Шабер во время работы держат под углом 30–40° к обрабатываемой поверхности правой рукой, а на середину инструмента накладывают ладонь левой руки, поджимая его книзу. Шабер перемещают вперед и назад в пределах 2–10 мм, снимая при рабочем движении (вперед) слой металла толщиной, равной 0,01–0,02 мм. Съем металла следует производить, перекрещивая штрихи обработки под углом 45–60°.

Шабрение выполняется за один, два и три прохода, в зависимости от требований, которые предъявляются к качеству поверхности для обработки. Поверхность детали после каждого прохода очищают при помощи щетки и сухой тряпкой хорошо вытирают.

Качество шабрения проверяется на краску подсчетом количества пятен на контрольной площадке. Для этой цели из листового металла или тонкого картона изготовляют квадратную поверочную рамку размером 25 × 25 мм.

Прилегание поверхностей считается плотным, если количество точек на участке 25 × 25 мм будет не менее трех, а для герметических соединений – не менее пяти, на поверхностях направляющих станин станков – не менее десяти.

Ручное шлифование как вид слесарной обработки применяется с целью придания поверхности надлежащей чистоты или красивого внешнего вида. Поверхности перед шлифованием обрабатывают личными и бархатными напильниками поперечным, продольным или круговым штрихом. При этом очень важно не допускать на поверхности отдельных выделяющихся рисок, которые очень трудно выводить на окончательной операции.

Ручное шлифование производят абразивными брусками или шлифовальными шкурками. Обычно шкуркой обертывают деревянный брусок или наклеивают ее на него. Обрабатываемую деталь закрепляют в тисках или в приспособлении. Шлифование производят вначале более грубой, а затем мелкими шкурками.

Очень часто шлифуют шкуркой, навернутой на напильник. Шлифовать шкуркой можно всухую или с маслом. Обработка всухую обеспечивает получение блестящей поверхности металла, а с маслом – полуматовой.

При шлифовании изделий из меди и алюминия на окончательной операции рекомендуется шкурку натереть стеарином, что способствует получению гладкой и чистой поверхности.

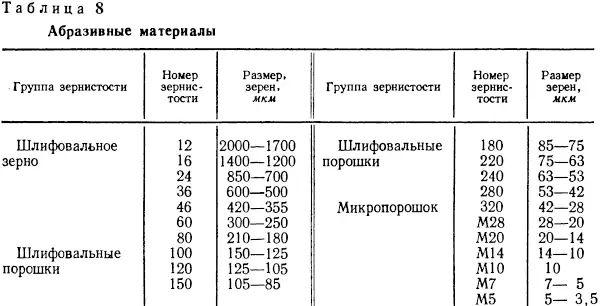

Из абразивных материалов для шлифования, полирования притирки используются естественные и искусственные твердые порошки наждака, карборунда, корунда, карбида кремния, электрокорунда.

Основные свойства абразивного материала – твердость, строение и форма поверхности зерна. Абразивные материалы классифицируются по величине зерна и в зависимости от размера его имеют соответствующий номер зернистости.

В табл. 8 приведены данные об абразивных материалах.

Шлифовальное зерно применяется для очистки литья, для предварительного грубого шлифования.

Шлифовальные порошки применяются для шлифования и доводки деталей, имеющих сравнительно большие припуски на шлифовку; эти порошки дают крупный глубокий штрих, поэтому для окончательной доводки изделия применяют микропорошки (прежнее название – «минутники»).

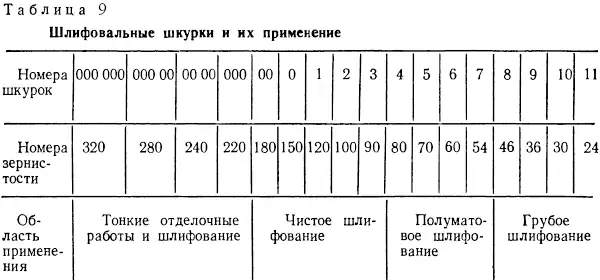

Шлифовальные шкурки и область их применения в соответствии с номерами зернистости абразивных материалов приведены в табл. 9.

Для получения гладкой блестящей поверхности изделия применяют полирование, которое осуществляется абразивными порошками, нанесенными в виде пасты на войлочные, кожаные, фетровые или тряпочные круги.

Сравнительно часто предварительное полирование производят бархатными напильниками, натертыми мелом.

Окончательную обработку производят мягкими доводочными материалами, которые являются порошками и пастами, которые изготавливают из веществ, обладающих полирующей способностью. Широкое применение получили специальные пасты ГОИ. Эти пасты выпускаются трех сортов: грубая (имеет черный цвет), средняя (имеет темно-зеленый цвет) и тонкая (имеет светло-зеленый цвет). Грубая паста придает поверхности матовый вид, а тонкая – зеркальный. Поверхности изделий, обработанных пастой ГОИ, значительно более устойчивы против коррозии, чем поверхности, обработанные другими абразивными материалами.

Если надо получить плотное или герметическое соединение деталей, а также сопряжение деталей с минимальным зазором, применяют притирку. Например, притирке подвергают краны, клапаны и кольца двигателей внутреннего сгорания и т. п. Притирка обеспечивает точность обработки в пределах 0,001–0,002 мм.

В слесарно-сборочном деле находят применение два способа притирки деталей: притирка друг к другу деталей и притирка поверхностей изделия с помощью специального инструмента – притира.

Чтобы притереть деталь по детали, наносят на одну из притираемых деталей слой разведенного в смазывающей жидкости абразивного порошка либо пасты и с небольшим нажимом одну деталь перемещают по другой. Притирку цилиндрических поверхностей (вал–втулка) целесообразно производить на специальном приспособлении или на токарном станке. Одну деталь зажимают в патроне и придают ей небольшое число оборотов, а другую вручную перемещают возвратно-поступательно. Не следует вести притирку на больших оборотах, так как возникающее от трения тепло может привести к закаливанию деталей.

Обработка поверхностей изделий абразивными материалами, наносимыми на поверхность притира, находит весьма широкое применение в точном машино- и приборостроении. Для прямолинейных поверхностей притирами служат плиты, для цилиндрических отверстий – валики, для наружных цилиндрических поверхностей – цилиндрические кольца (или жимки), для фасонных – форма притира должна быть соответствующей форме, которую имеет притираемая поверхность.

Изготовляют притиры из мягкой стали, чугуна, латуни, красной меди, дерева. Чтобы в поверхность притира могли вкрапливаться абразивные зерна, необходимо материал притира выбирать мягче материала притираемой детали. В зависимости от материала притира выбирают смазочные вещества. Например, для чугунных притиров применяют керосин или бензин, для стальных, чугунных и медных притиров – машинное масло.

В качестве абразивного материала для притирки стальных деталей применяют шлифпорошки и микропорошки корунда, наждака, а для чугунных, бронзовых – наждачный порошок и толченое стекло. Широко применяются также пасты ГОИ.

Притир и притираемую поверхность перед притиркой обмывают керосином и насухо вытирают ветошью. Абразивный порошок, тщательно размешанный в смазке до густоты пасты, или пасту ГОИ наносят тонким слоем на притир. Изделие с легким прижимом перемещают круговыми движениями по всему притиру. Через 8–15 движений в одну сторону снимают ветошью абразивную пасту, наносят новый слой и продолжают притирку.

Притирка будет закончена, когда обрабатываемая поверхность приобретет надлежащий вид и когда будут выдержаны требуемые размеры.