Для реставрации деталей и сопряжений в ремонтной практике используются два основных метода:

Для реставрации деталей и сопряжений в ремонтной практике используются два основных метода:

1) восстановление посадки;

2) восстановление потерянных размеров с последующим восстановлением посадки.

В первом случае применяется система ремонтных размеров, во втором случае – утраченные размеры восстанавливаются одним из следующих способов:

а) металлизацией напылением;

б) наплавлением на изношенную поверхность слоя металла электро- или газосваркой;

в) нанесением металла электроискровым способом;

г) нанесением металла гальваническим путем;

д) гильзовкой.

Каждый из указанных способов имеет достоинства и недостатки и применяется в зависимости от технической оснащенности мастерской.

Ниже кратко рассматривается сущность каждого способа и даны рекомендации к их применению.

Реставрация деталей способом ремонтных размеров

При этом способе сопряжению возвращают первоначальный зазор и деталям придают нужную геометрическую форму. Для этого одну из деталей сопряжения сохраняют, устранив в ней искажение геометрической формы, встречную же деталь заменяют новой.

Детали сопряжения, отремонтированного данным способом, будут иметь размеры, отличающиеся от первоначальных (номинальных). Эти размеры называют ремонтными.

Вопрос о том, какая деталь заменяется и какая обрабатывается, решается, исходя из экономических соображений, технологической трудности обработки деталей, а иногда и наличия на складе запасных деталей. Более дорогую деталь почти во всех случаях выгоднее оставить, а дешевую заменить. Оставляемая деталь подвергается механической обработке, сводящейся к восстановлению геометрической формы детали. Практически кроме устранения искажений формы детали приходится снимать еще кое-какую стружку, дабы довести деталь до ближайшего, заранее установленного ремонтного размера.

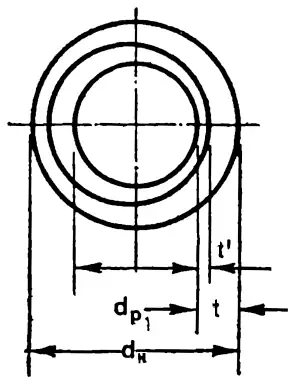

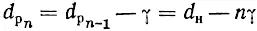

Предположим, ремонтируется вал (рис. 1), а подшипник заменяется.

Рис. 1. Восстановление геометрической формы вала по способу ремонтных размеров.

Введем следующие обозначения: dн – номинальный диаметр вала, мм; dр1, dр2 … dрn – 1-й, 2-й … n-й ремонтные размеры вала, мм;

t – наибольшая величина одностороннего износа вала (считая в общем случае, что изношенный вал имеет овальную форму), мм;

t‘ – наименьшая толщина стружки, снимаемой для доведения до ближайшего ремонтного размера, мм.

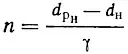

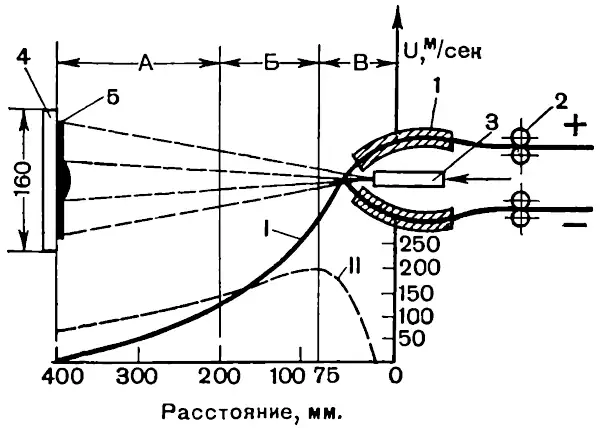

Из рис. 1 видно, что dр1 = dн – 2(t + t‘). Величину 2(t + t‘) обозначают через γ, называемую межремонтным интервалом, который характеризует степень износа детали за межремонтный период. Таким образом:

При последующем ремонте изношенный вал может быть снова обработан до следующего ремонтного размера, т. е.:

аналогично:

Из последнего выражения можно определить теоретическое количество ремонтных размеров для вала:

Если условия эксплуатации данного сочленения во времени не меняются (γ – постоянная величина), то теоретическое количество ремонтных размеров n будет лимитироваться величиной dрn, т. е. допустимым уменьшением диаметра вала, при котором обеспечивается требуемая прочность или жесткость детали.

В применении ко втулке теоретическое количество ремонтных размеров будет:

Для кинопроекционной аппаратуры, детали которой в большинстве случаев создаются с большим запасом прочности, количество ремонтных размеров может достигать нескольких десятков. Практически их не следует принимать больше двух-трех, так как при большом числе ремонтных размеров усложняется организация снабжения запасными ремонтными деталями, а также возникает необходимость увеличивать количество запасных деталей, хранимых на складе. Это приводит к уменьшению оборачиваемости оборотных средств. Вместе с тем применение сменных деталей, изготовленных по ремонтным размерам, экономически выгодно: оно позволяет сохранить одну из изношенных деталей (наиболее дорогую) сопряженной пары и при сборке сокращает до минимума подгоночные работы.

По ремонтным размерам восстанавливаются такие сопряжения, как вал – втулка зубчатых барабанов кинопроекторов, цилиндр – поршень двигателя внутреннего сгорания и т. п.

Реставрация деталей металлизацией напылением

Метод состоит в том, что на поверхность, которая подготовлена заранее, нанести металлическое покрытие с помощью распыления струей сжатого воздуха жидкого металла. Для этого применяют особые аппараты – металлизаторы.

Различают плазменную, электрическую и газовую металлизацию, в зависимости от источника тепла, который используется для расплавления металла.

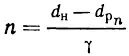

За рубежом широко применяется газовая металлизация. У нас чаще используют металлизацию электрическую. В аппарат металл может подаваться в форме ленты, порошка или проволоки. Наибольшее распространение получили металлизаторы проволочного типа, меньше – порошкового. Распыление ленты почти не применяют. На рис. 2 приведена схема напыления металла с применением электродугового аппарата. Две расплавляемые проволоки, непрерывно со скоростью 2,5–3,5 м/мин подаются в направляющие наконечники 1 с помощью роликов 2 подающего механизма. При этом концы проволоки, пересекаясь, расплавляются в электрической дуге. Сжатая до 4–7 кг/см2 струя воздуха из сопла 3, распыляет металл, который со скоростью 75–200 м/сек попадает на напыляемую поверхность, образуя слой 5. Частицы металла центральной зоны струи более прочно сцепляются между собой и поверхностью, которую металлизируют, чем частицы, которые движутся во внешней части. Плазменное напыление металла благодаря высокой температуре плазмы позволяет напылять тугоплавкие металлы и керамику.

Рис. 2. Режимы и схемы для напыления металла: I – это изменение скорости воздуха; II – изменение скорости частиц напыляемого металла; А – оптимальное расстояние в случае напылении цинка, алюминия, бронзы, олова, меди и латуни на дерево, бумагу, пластмассу и фарфор; Б – наиболее оптимальное расстояние в случае напылении бронзы, стали, цинка, алюминия, меди и олова на цветные металлы и сталь; В – зона достижения максимальной скорости распыляемых частиц.

Отечественная промышленность освоила и внедряет электрометаллизаторы таких видов:

ЭМ-3, ЭМ-6, ЭМ-9 – применяемые для распыления проволоки;

УПН-5-60 – применяемые для напыления порошкового материала;

УПР-1-59 – применяемые для напыления тугоплавких, а также высокодисперсных материалов (например, окиси алюминия);

УПМ-1-61 – для плазменного напыления.

К преимуществам способа относится возможность наращивать слои толщиной 15 мм и более, которые за счет применения металла со специальными свойствами могут повысить износостойкость и другие эксплуатационные свойства. Кроме того, метод сравнительно простой и дешевый.

Основные недостатки способа: хрупкость слоя, который был нанесен; не всегда необходимая прочность сцепления с металлом, трудность для дальнейшей обработки.

Покрытия из легкоплавких металлов (цинк и т. п.) с поверхностями любых металлов достаточно легко сцепляются и не требуют тщательной подготовки детали. Этим свойством широко пользуются, нанося промежуточный слой цинка с толщиной, равной 0,05–0,1 миллиметров, а затем его металлизируют сталью или другим металлом. Покрытия из бронзы, меди, стали, требуют тщательной подготовки детали: поверхность ее должна быть шероховатой, без следов окислов, жира и влаги.

Чугунные детали из-за пористости чугуна имеют большую сцепляемость с наносимым металлом.

Этот способ целесообразно применять в тех случаях, когда требуется нанести большое количество металла, например, при заделке трещин в водяных рубашках двигателей внутреннего сгорания.

Реставрация деталей наплавление металла сваркой

В ремонтном деле вследствие разнообразного характера сварочных работ (к ним относится и наплавление металла) к сварочной установке предъявляется требование возможно большей универсальности. Этому требованию в наибольшей степени отвечает ацетилено-кислородная установка (газосварочная установка).

Необходимые условия для получения качественной наплавки – это правильный выбор режима пламени и номера наконечника горелки. Полное сгорание ацетилена (C2H2) происходит, если объем подаваемого кислорода в 2,5 раза больше объема ацетилена. Учитывая, что кислород воздуха также принимает участие в горении, в горелку подводят меньшее количество кислорода. Различают три типа пламени, в зависимости от того, какое соотношение объемов кислорода и ацетилена:

1. Нейтральное.

2. С избытком ацетилена – восстановительное.

3. С избытком кислорода – окислительное.

Для целей наплавления металла рекомендуется использовать восстановительное пламя с небольшим избытком ацетилена. Благодаря усиленному выделению углерода его чрезмерный избыток приводит к повышению твердости и хрупкости наплавляемого слоя и замедляет процесс наплавки. Пламя с избытком ацетилена имеет тускловато-серый цвет.

Для наплавления деталей, работающих на трение, чаще всего используют твердый сплав сормайт, обладающий хорошей сопротивляемостью истиранию.

Если при правильно отрегулированном пламени наплавляемый металл пузырится или ложится неровно, это значит, что деталь предварительно недостаточно нагрета.

После наплавки, во избежание появления трещин, деталь медленно охлаждают в среде, обладающей низкой теплопроводностью (в слюдяном порошке, сухом горячем песке и т. п.). После охлаждения деталь следует подвергнуть закалке. Для того чтобы не вызвать появления трещин, рекомендуется закаливать ее не в воде, а в масле. Для мелких деталей возможна закалка с охлаждением на воздухе. Отпуск производится в зависимости от условий работы детали и требуемой поверхностной твердости.

Для облегчения механической обработки производят отжиг при температуре 850–900 °C.

Механическая обработка наплавленной поверхности чаще всего осуществляется шлифованием.

Реставрация деталей нанесением металла электроискровым способом

Электроискровой способ обработки металла основан на физическом явлении, заключающемся в направленном перенесении материала электрода под действием электрического разряда, который появляется между электродами.

В замкнутой электрической цепи, которая состоит из источника тока и двух электродов, при размыкании электродов возникает электрический разряд. Характер этого разряда изменяется в зависимости от параметров электрической цепи. Различают два основных вида разряда: дуговой и искровой.

Искровой разряд может быть получен, если параллельно электродам подключить емкость в виде блока конденсаторов. Между электродами поддерживается небольшой зазор (от нескольких сотых до нескольких десятых миллиметра), через который осуществляется искровой разряд энергии, который был накоплен в конденсаторе.

Локализация искрового разряда по площади позволяет легко управлять процессом и обеспечивает высокую точность обработки металла. Незначительное повышение температуры электродов не вызывает существенных структурных изменений металла. Если к тому же учесть простоту получения искровой формы разряда путем подбора материалов электродов и среды, а также соответствующих электрических параметров схемы, то станет ясно, что этот способ обработки металлов перспективен не только при изготовлении новых деталей, но и в ремонтной практике. Действительно, электроискровой способ обработки металлов позволяет осуществить такие виды обработки, которые обычными технологическими способами либо затруднительно, либо вовсе невозможно осуществить. Например:

1) прошивка отверстий разных размеров и формы (диаметром от 0,1 мм и выше), как сквозных, так и глухих, в металлах и сплавах любой твердости;

2) обработка рабочего контура матриц для холодной штамповки деталей, а также изготовление разных фасоннопрофильных штампов для горячей и холодной штамповки, пресс-форм и фильер;

3) измельчение любых материалов любой твердости в тончайшие порошки любой дисперсности;

4) различные гравировальные, копировальные и разметочные работы;

5) упрочение поверхностей инструмента и деталей;

6) покрытие разными металлами и сплавами изделий;

7) разные ремонтные работы, а именно:

а) покрытие различными металлами изношенных поверхностей на изделиях круглого, прямоугольного или фасонного профиля,

б) прошивка отверстий в термически обработанных деталях,

в) отрезка термообработанных изношенных деталей,

г) удаление сломанных частей инструмента и деталей,

д) изготовление шпоночных канавок в новом месте закаленной до высокой твердости детали и т. д.

Успех применения данного способа в ремонтной практике обусловлен простотой установки и высокой экономичностью процесса.

Реставрация деталей нанесением металла гальваническим способом

Сущность способа в следующем: если через ванну с электролитом, который представляет из себя водный раствор соли металла, пропустить постоянный электрический ток, деталь подвесить в качестве катода, а в качестве анода применить пластины чистого металла, соль которого использована в электролите, то на катоде (детали) будет осаждаться чистый металл. Для того чтобы наносимый слой прочно удерживался на восстанавливаемой детали, последнюю нужно тщательно обезжирить, удалить с нее окислы и выбрать соответствующий электрический и тепловой режим ванны.

В ремонтной практике с целью восстановления размеров деталей, повышения износостойкости, для защиты от коррозии и с декоративной целью получили применение хромирование, железнение, никелирование и меднение.

Особенность хромирования в том, что электролитом служит не водный раствор соли хрома, а водный раствор хромовой кислоты, и в качестве анода применяют свинцовые пластины.

Меднение применяют как подслой в случае хромирования, никелирования, для местной защиты стальных изделий от цементации и т. п. Железнение отличается тем, что осажденный слой обладает малой твердостью, поэтому его следует цементировать и закаливать.

Гальванический способ дает хорошие результаты, но он сложен, требует источника постоянного тока большой мощности.

Реставрация деталей способом гильзовки

Различают гильзовку внешнюю и внутреннюю. В обоих случаях деталь для придания ей правильной формы обрабатывается, после чего на обработанную поверхность напрессовывается (запрессовывается) гильза, которая в свою очередь подвергается обработке под нужный размер. Гильзовка применяется в тех случаях, когда обработка детали не нарушает ее прочность.

Ниже приводятся примеры реставрации некоторых деталей, главным образом двигателей внутреннего сгорания, так как детали кинопроекторов реставрируются в исключительных случаях.

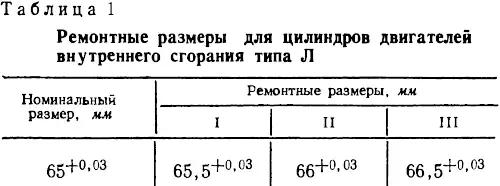

1. Реставрация цилиндров двигателей внутреннего сгорания типа Л

Если цилиндр двигателя имеет эллипсность более 0,04 мм, конусность более 0,06 мм, задиры и риски на зеркале, то он подвергается ремонту одним из следующих способов:

а) диаметр цилиндра растачивают и доводят либо шлифуют под ремонтный размер;

б) устанавливают гильзу, если износ больше, чем последний ремонтный размер (табл. 1).

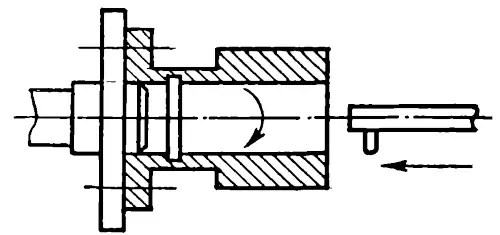

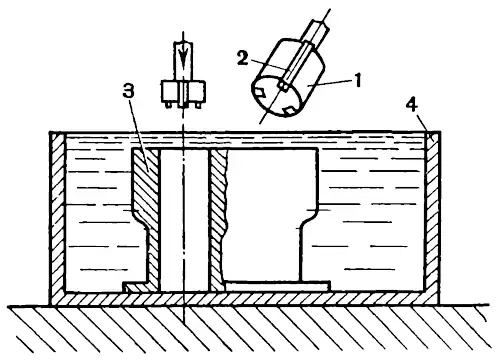

Процесс шлифования цилиндра абразивным инструментом довольно сложен и трудоемок и требует специального станка. Кроме того, поверхность зеркала после шлифовки получается волнистой и покрытой наждачной пылью, которая проникает в поры чугуна, что потом приводит к ускоренному износу поршня и колец. Поэтому целесообразно в условиях КРМ производить расточку цилиндра на токарном или вертикально-сверлильном станке (рис. 3) с последующей доводкой при помощи доводочной головки 1 со вставками в виде шлифованных брусков 2 (рис. 4). При этом цилиндр 3 устанавливают в ванну 4 с керосином. Для того чтобы исключить образования эллипсности вследствие смещения осей доводочной головки цилиндра, последний в ванне не крепят. Таким образом обеспечивается самоустанавливание цилиндра относительно доводочной головки.

Рис. 3. Схема расточки для цилиндра двигателя внутреннего сгорания КЭС.

Рис. 4. Шлифовка цилиндра двигателя внутреннего сгорания в ванне с керосином.

Доводочная головка может иметь плавающие (подпружиненные) абразивные бруски. В этом случае при креплении цилиндра некоторая несоосность цилиндра и головки не приводит к нарушению цилиндричности отверстия.

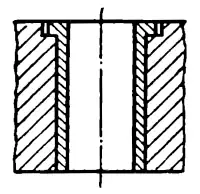

При достижении предельного износа после использования третьего ремонтного размера цилиндра растачивают до Ø 70–71 мм и в него запрессовывают гильзу с буртиком (рис. 5), исключающим сдвиг гильзы во время работы. Под буртик гильзы в цилиндре делается соответствующая расточка. Запрессовку гильзы осуществляют ручным прессом или с помощью стяжного болта и двух дисков. Дальнейшая обработка гильзы ведется так же, как и обработка под ремонтный размер.

Рис. 5. Гильзовка цилиндра двигателя внутреннего сгорания.

2. Реставрация шатунной шейки коленчатого вала

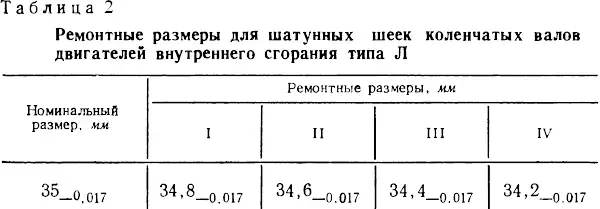

У коленвалов реставрации по методу ремонтных размеров подвергается шатунная шейка (табл. 2). Коренные шейки практически не изнашиваются.

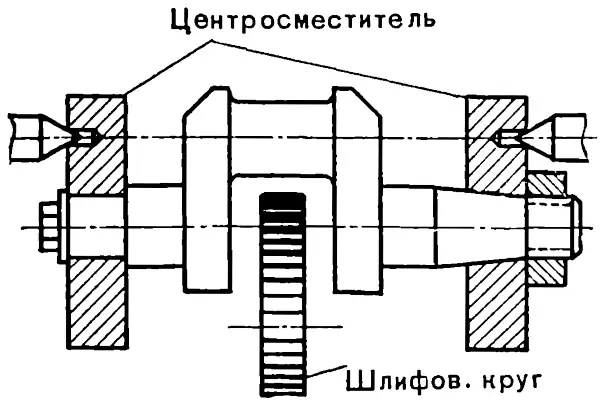

Сопряженный с шейкой подшипник шатуна заменяется. Обработка шейки вала производится на токарном станке с помощью суппортошлифовального приспособления (центратора). Крепление вала на станке показано на рис. 6.

Центросместители обеспечивают соосное расположение шейки вала и центров токарного станка.

Рис. 6. Установка коленчатого вала с помощью центросместителей центра станка при шлифовании шеек.

3. Реставрация седла клапана

В результате износа седла клапана глубина его постепенно увеличивается, происходит запаздывание открытия клапана, приводящее к потере мощности двигателя.

При ремонте седло клапана обрабатывают коническими фрезами. В дальнейшем такая обработка не достигает цели, так как посадка клапана получается слишком глубокой. В этом случае седло клапана растачивают по диаметру тарелки клапана, в гнездо запрессовывают кольцо, которое фрезеруют конической фрезой, а затем производят притирку клапана.

4. Реставрация вала зубчатого барабана кинопроектора КПТ

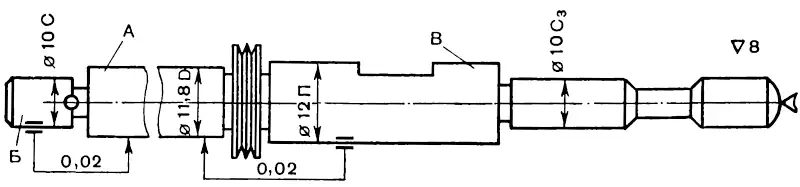

Конструкция этих валов (рис. 7) позволяет переводить их рабочие участки в ремонтный размер, так как изнашивающимися поверхностями являются участки А вала, изменение диаметра которого на посадку шестерни (на участке Б вала) и зубчатого барабана (на участке В) не сказывается. Поэтому изнашивающийся участок А переводят в ремонтный размер путем шлифования на токарном станке по следующей технологической схеме:

а) зачищают шабером центровое отверстие,

б) устанавливают вал в цангу и поджимают центром задней бабки (см. рис. 7),

в) выверяют диаметральное биение (не более 0,02 мм),

г) шлифуют с помощью центратора участок А вала, включая канавку, до Ø 11,8 D, захватив штифт,

д) притупляют острые ребра до 0,1 мм.

Рис. 7. Вал зубчатого барабана кинопроектора КПТ.