В киноремонтных мастерских (пунктах) от мастера (технического руководителя) требуется универсальность, так как приходится выполнять работы различной сложности и точности. Мастер изготовляет инструменты, приспособления, детали, производит сборку, регулировку оборудования и т. п.

В киноремонтных мастерских (пунктах) от мастера (технического руководителя) требуется универсальность, так как приходится выполнять работы различной сложности и точности. Мастер изготовляет инструменты, приспособления, детали, производит сборку, регулировку оборудования и т. п.

Знание мастером (техноруком) допусков и посадок и умение выбирать (назначать) их обязательно.

Основные понятия и определения

Любая машина, аппарат, прибор состоит из сборочных единиц. Под сборочной единицей понимают часть машины, аппарата, представляющую собой соединение некоторого количества деталей, например: эксцентрик мальтийского механизма, фильмовой канал, кривошипно-шатунный механизм и т. п. Две неподвижно или подвижно соединенные детали называются сопряженными деталями.

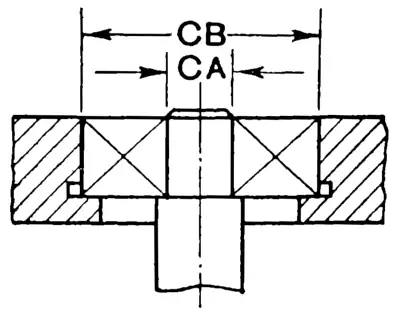

Поверхность (или размер), по которой осуществляется соединение 2-х деталей – это сопрягаемая поверхность (или сопрягаемый размер). Есть поверхность охватывающая и поверхность охватываемая, а также размер охватывающий размер и размер охватываемый.

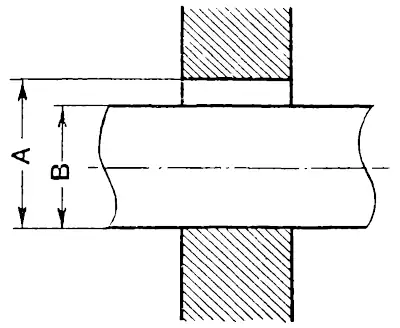

Рис. 1. Схематическое изображение охватывающей (A) и охватываемой (B) поверхностей.

Охватывающая поверхность (рис. 1) носит общее название отверстия (A), при этом охватываемая поверхность носит название вала (B). Эти условные названия «отверстие» и «вал» относятся и к поверхностям, не имеющим цилиндрической формы, как, например, шпоночное соединение и др.

Номинальный размер – это размер, указанный на чертеже и полученный из расчета детали на прочность, жесткость и тому подобное, или выбранный по технологическим или конструктивным соображениям.

Несопрягаемые размеры деталей называют свободными размерами.

Действительный размер – это размер, который получен в результате прямого измерения.

Предельные размеры – это размеры, между которыми действительный размер может колебаться. Годными считаются те детали, чей действительный размер равняется одному из предельных или находится между предельными размерами.

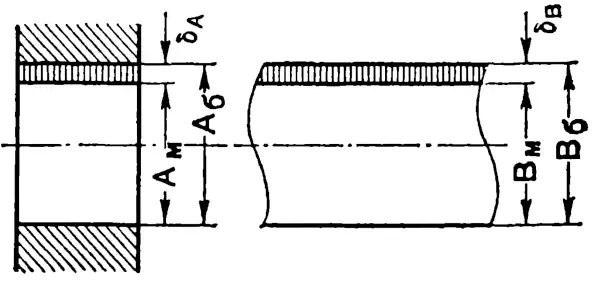

Наибольший предельный размер (Aб, Bб) – это такой размер, больше которого действительный размер не должен быть.

Наименьший предельный размер (Aм, Bм) – это такой размер, меньше которого действительный размер не должен быть. Разность между наименьшим предельным размером и размером наибольшим предельным является допуском размера, который обозначается буквой δ с соответствующим индексом. Как следует из рис. 2:

Следовательно, допуск определяет количественно разрешаемую неточность (погрешность) при выполнении какого-либо размера в процессе изготовления детали. Чем допуск больше, тем легче изготовить деталь и тем она дешевле. Разность между наибольшим предельным размером и размером номинальным является верхним отклонением (ВО), при этом разность между номинальным размером и размером наименьшим предельным является нижним отклонением (НО).

Рис. 2. Схематическое изображение поля допуска, а также предельных размеров деталей.

Линию, которая является соответствующей номинальному размеру соединения называют нулевой линией. От нее вверх откладывают отклонения положительные, а от нее вниз – отрицательные. Отклонения равны нулю, если предельные и номинальные размеры равны.

Действительный размер лежит между верхним и нижним отклонениями, которые образуют так называемое поле допуска.

Эти определения наглядно иллюстрируются рис. 3.

Рис. 3. Поля допусков отверстия и вала.

В зависимости от назначения деталей в машине, механизме, они совершают в процессе работы относительное движение или сохраняют неподвижность относительно друг друга.

Посадка обусловливает характер соединения 2-х деталей, вставленных друг в друга, и за счет разности фактических размеров обеспечивает свободу относительного их перемещения или для неподвижного соединения его прочность.

Если фактический размер вала меньше размера отверстия, то посадка будет иметь зазор S, причем S = A – B.

Если же фактический диаметр вала до сборки больше диаметра отверстия, то посадка будет иметь натяг V = B – A, создающий после сборки определенную неподвижность соединения.

Подсчет зазоров и натягов

Для уяснения смысла некоторых основных понятий приведем числовые примеры. Определим зазоры в подвижной посадке сопряжения продольно-направляющий ролик – ось кинопроектора КН. Согласно чертежам, отверстие ролика обозначено: 6+0,03. Это значит, что верхнее отклонение (ВО) составляет 0,03 мм (30 микрометров), а нижнее отклонение (НО) равно 0. При этом на чертежах нулевое отклонение не проставляют. У отверстия наибольший предельный размер равен 6,03 мм, а наименьший – 6 мм. Допуск отверстия определяется так:

Ролики, у которых отверстие окажется меньше 6 мм или больше 6,03 мм, будут негодными.

Ось ролика на чертеже обозначена:

Для оси наибольший предельный размер составит 5,985 мм, а наименьший – 5,945 мм.

Допуск вала будет:

В зависимости от действительного размера деталей зазор между роликом и осью будет различный и может колебаться в пределах от Sмин до Sмакс. Если ролик имеет наибольший предельный размер, а ось – наименьший, то между ними будет наибольший зазор, а именно:

Наименьший зазор будет в том случае, если отверстие ролика самого малого диаметра, а оси – самого большого, т. е.:

Таким образом, при сборке этого сопряжения зазор может колебаться в пределах от 0,015 до 0,085 мм.

Рассмотрим случай неподвижной посадки втулки вала эксцентрика в корпусе мальтийского механизма кинопроектора КН. В данном случае сопряжение с номинальным диаметром 14 мм имеет следующие предельные отклонения:

Отверстие под втулку:

Наружный диаметр втулки вала эксцентрика:

Наибольший натяг получится, если отверстие с наименьшим предельным размером (Aм = 14 мм) соединить с втулкой, чей наружный диаметр имеет самый большой предельный размер (Bб = 14,075 мм), т. е.:

Наименьший натяг получим, если соединим наибольшее отверстие (Aб = 14,035 мм) с втулкой, имеющей наименьший наружный диаметр (Bм = 14,040 мм), т. е.:

Практика показывает, что крайние предельные размеры изделий, а значит, максимальные и минимальные значения зазоров и натягов получаются весьма редко. В большинстве случаев действительные размеры для изделий находятся между крайними предельными значениями.

Общесоюзная система допусков и посадок (ОСТ) СССР

Под системой допусков и посадок понимается построенная закономерно совокупность рядов посадок и допусков.

У системы допусков есть следующее подразделение:

1. По основанию системы – на систему вала (СВ) и систему отверстия (СА).

2. По величине допусков – на классы точности.

3. По величине натягов и зазоров – на посадки.

Чтобы получить желаемую посадку, необходимо от номинального размера задать намеренное отступление на одной из сопряженных деталей, т. е. возможны два варианта посадок: первый – по системе отверстия, второй – по системе вала.

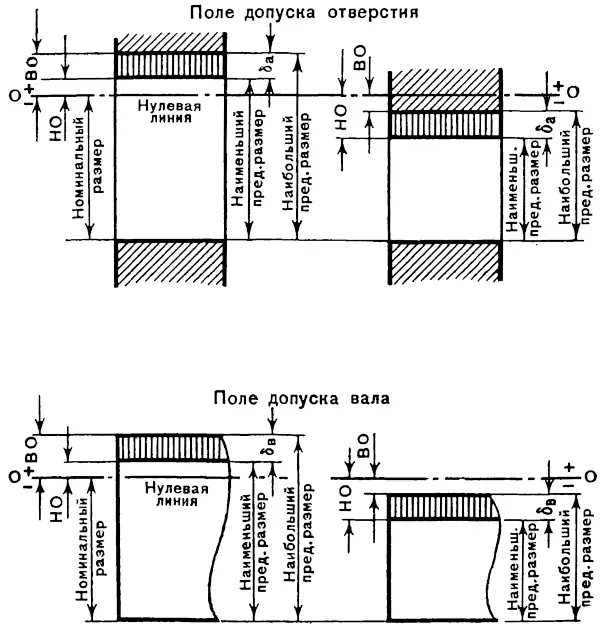

При одних и тех же номинальных размерах для посадок одного класса точности в системе отверстия (СА) у отверстия его предельные размеры постоянны (рис. 4), а достижение различных посадок производится с помощью определенного изменения предельных размеров у вала. Основным размером сопряжения называют размер отверстия, а посадочным – размер вала.

Рис. 4. Схематическое изображение системы вала (СВ), системы отверстия (СА).

При этом в системе вала (СВ) все наоборот: основным размером сопряжения является размер вала, а посадочным – размер отверстия.

При любой системе можно получить совершенно тождественные посадки. Однако система отверстия имеет преимущественное распространение в промышленности. Это объясняется тем, что обработка валов для одного номинального размера, но с различными предельными диаметрами происходит проще одним режущим инструментом (шлифовальным кругом или резцом). Для обработки же отверстий требуется комплект из режущих инструментов (развертка или протяжка, зенкер, сверло) на каждый диаметр.

Таким образом, система отверстия более экономична. Тем не менее в ряде случаев из конструктивных, технологических или эксплуатационных соображений возникает необходимость в применении системы вала. Так, только по системе вала можно выполнить наружное кольцо шарикоподшипника (рис. 5), так как в противном случае, в зависимости от характера посадки подшипника в тот или иной корпус, пришлось бы по готовому отверстию в нем подгонять наружное кольцо подшипника, что, очевидно, практически невозможно. Внутреннее же кольцо подшипника всегда изготовляют по системе отверстия.

Рис. 5. Посадка шарикоподшипника на вал и в корпус.

В зависимости от характера и точности работы узла (сопряженной пары) устанавливается та или иная величина зазора (натяга), т. е. необходимы соответствующие посадки в нескольких степенях точности изготовления (классов точности). Каждый из классов точности характеризуется собственными допусками вала и отверстия. Класс точности связан с методом и режимом обработки детали. Установлены следующие классы в порядке убывания точности посадок: 1, 2, 2а, 3, 3а, 4, 5, 7, 8 и 9.

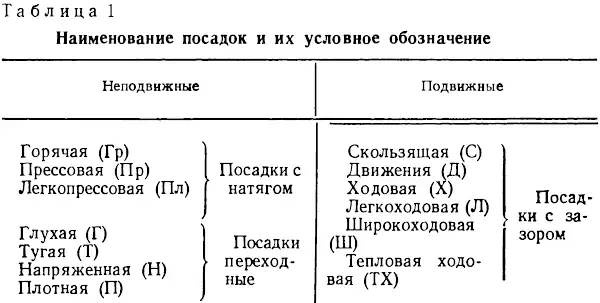

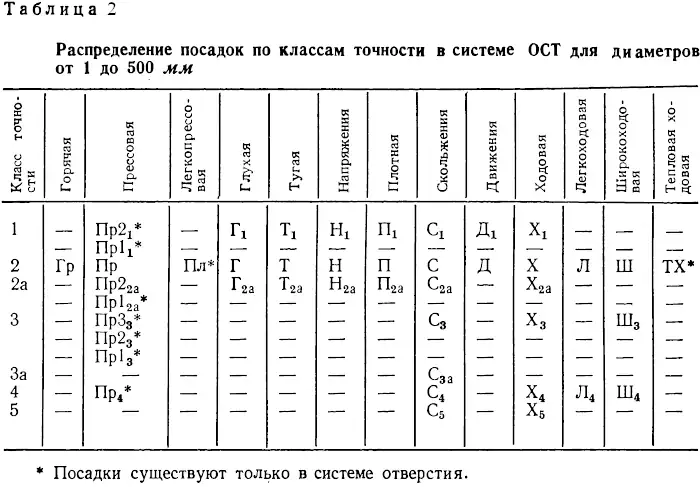

Для обеспечения различного характера соединений система допусков имеет тринадцать посадок, подразделяющихся на три подгруппы: а) посадки с натягом; б) переходные посадки; в) посадки с зазором. Подгруппы «а» и «б» образуют группу неподвижных посадок, а подгруппа «в» – группу подвижных.

Каждой посадке дано название, которое в какой-то мере характеризует ее эксплуатационное или технологическое свойство (табл. 1). В некоторых классах точности помимо основной посадки имеются дополнительные, являющиеся разновидностью основной, например: 1-я прессовая (Пр 1), 2-я прессовая (Пр 2) и др.

Основной размер в системе отверстия (размер отверстия) обозначают при помощи буквы Л, в системе вала (размер вала) – буквой В.

Указанные тринадцать посадок имеют только класс 2, в остальных классах точности их меньше, а классы 7, 8 и 9 не имеют посадок и применяются они для свободных размеров, поковок, отливок и т. п.

Для того чтобы определить, в каком классе точности проставлена посадка, к буквенным обозначениям посадки приписывают цифровые индексы (данный индекс опускают для класса 2 точности).

Обозначения посадки в том или ином классе точности записываются следующим образом:

1 кл. – A1, B1, Г1, X1 и т. д.;

2 кл. – А, В, Пр, С, Ш и т. п.;

2а кл. – А2а, В2а, Т2а, Х2а и т. д.;

3 кл. – А3, В3, Пр13, С3 и т. п.

В табл. 2 приведено распределение посадок в системе ОСТ для диаметров от 1 до 500 мм по классам точности.

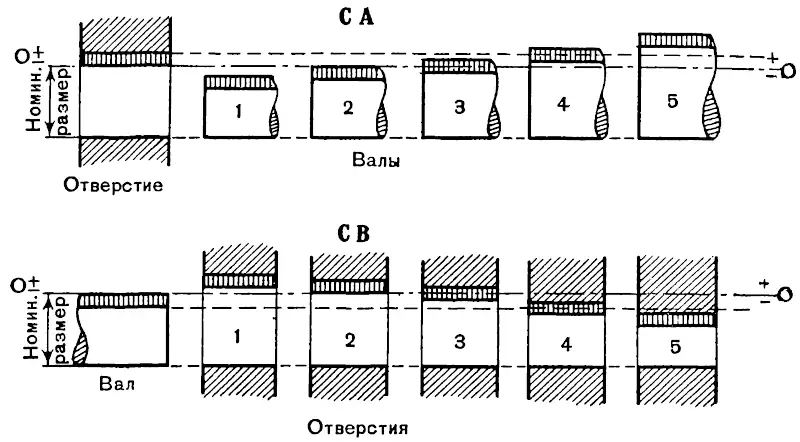

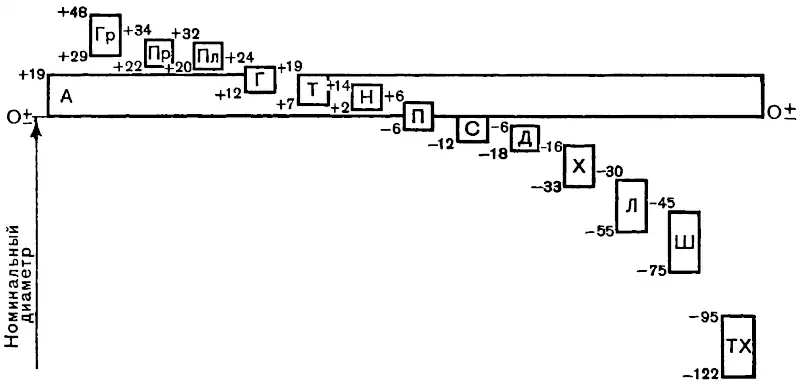

Для допусков можно получить наглядное представление о характере сопряжения из графического изображения полей (рис. 6).

Согласно системе допусков ОСТ для диаметров от 1 до 500 мм отклонения устанавливаются не для каждого номинального диаметра, а для интервала диаметров. Так, отклонения для той или иной посадки в данном классе точности будут одинаковыми для следующих интервалов диаметров.

Больше 1 мм – до 3 мм;

Больше 3 мм – до 6 мм;

Больше 6 мм – до 10 мм;

Больше 10 мм – до 18 см;

Больше 18 мм – до 30 мм;

Больше 30 мм – до 50 мм;

Больше 50 мм – до 80 мм;

Больше 80 мм – до 120 мм;

Больше 120 мм – до 180 мм;

Больше 180 мм – до 260 мм;

Больше 260 мм – до 360 мм;

Больше 360 мм – до 500 мм.

Рис. 6. Схема полей допусков в системе отверстия посадок класса 2 точности для диаметров в интервале 10–18 мм (отклонения обозначены в микрометрах).

Из рис. 6 следует, что горячая и прессовые посадки обеспечивают гарантированные натяги (на валы поля допусков находятся выше, чем поля допусков для отверстий).

У переходных посадок перекрываются поля допусков для отверстий и для валов. Данные посадки могут дать как натяг, так и зазор. Для подвижных посадок, естественно, гарантирован зазор, кроме скользящей посадки, так как ее наименьший зазор будет равен нулю. Поэтому горячие и прессовые посадки применяются для сопряжения деталей, которые в дальнейшем разбираются крайне редко или вовсе не разбираются и не требуют дополнительного крепления.

Прессовые посадки разбираются, как правило, в том случае, когда одна из деталей износилась и требует замены. В частности, подшипниковые втулки, используемые в кинопроекционной аппаратуре, устанавливаются в корпуса по посадке Пр13.

Переходные посадки служат для неподвижных соединений, но с обязательным применением дополнительных средств крепления в виде штифтов, болтов, винтов и т. п. (например, при посадке в корпус мальтийского механизма эксцентричной втулки под вал креста мальтийского механизма).

Подвижные посадки предназначены для создания разнообразных подвижных соединений деталей. В зависимости от величины требуемого зазора выбирается соответствующая посадка. Например, шестерня в кинопроекторе КПТ, передающая вращение валу обтюратора, должна легко перемещаться по вертикальному валу (на скользящей шпонке) и в то же время не иметь большого зазора. В этом случае выбирается посадка движения класса 2.

Ходовая посадка классов 2 и 3 точности находит широкое применение для сопряжений вал–подшипники, для свободно вращающихся на осях шестерен (промежуточная шестерня мальтийского механизма), для сопряжений ось –продольно-направляющий ролик и т. п.

Обозначение допусков и посадок на чертежах

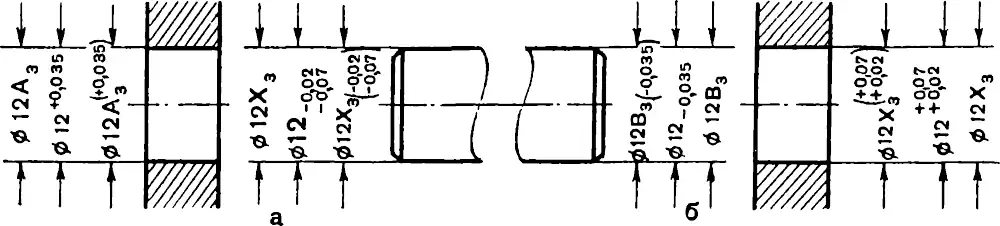

На чертежах обозначение допусков и посадок согласно ГОСТу производится буквенным и цифровым способами. В виде исключения допускается указывать числовые величины отклонений в скобках одновременно с условными (буквенными) обозначениями. На рис. 7 качестве примера дано для номинального диаметра 12 мм в классе 3 точности обозначение основной и сопрягаемой деталей по ходовой посадке в системе отверстия (рис. 7, а) и в системе вала (рис. 7, б).

Рис. 7. Примеры обозначения допусков и посадок на рабочих чертежах.

Буквенный способ обозначения предельных отклонений предпочтителен, если контроль размеров осуществляется предельными калибрами (пробками, скобками, шаблонами). Если проверка производится с помощью универсальных мерительных инструментов (в условиях опытного, индивидуального производства, ремонтных мастерских), необходимо предельные отклонения обозначать цифровым способом.

Смешанный способ обозначения целесообразно применять в тех случаях, когда неизвестны технические средства проверки размеров.

На сборочных чертежах отклонения сопрягающих деталей обозначаются дробью: над размерной линией в числителе пишут отклонения для отверстия, а в знаменателе дроби пишут отклонения для вала. Сборочный размер содержит в себе все понятия: номинальный размер, систему допусков (СА или СВ), посадку и класс точности. Для получения числовых величин отклонений существуют таблицы допусков, по которым, исходя из вышеуказанных данных, определяют числовые значения отклонений.

Как видно из рис. 7, основная деталь в обеих системах допусков имеет лишь одно отклонение, отличное от нуля, а сопряженная деталь – два отклонения, отличных от нуля (за исключением посадки скольжения, где обе детали имеют лишь по одному отклонению, отличному от нуля). При этом в СА отверстие имеет отклонение со знаком плюс, а в СВ вал имеет отклонение со знаком минус.

Поэтому, если имеется такая запись на чертежах деталей:

1-я деталь (вал): Ø 15-0,05;

2-я деталь (отверстие):

то можно утверждать, что основной деталью является вал, значит, детали изготовлены в системе вала, и что в сопряжении всегда будет зазор, т. е. это одна из подвижных посадок.

Если при записи на чертежах такие обозначения:

1-я деталь: Ø 15+0,03;

2-я деталь:

В этом случае можно утверждать, что основной деталью является 1-я деталь и что это – отверстие. Значит, детали изготовляются в системе отверстия. Подсчитав предельные размеры, мы определим, что соединение деталей осуществляется с гарантированным натягом, следовательно, это одна из неподвижных посадок.

При записи на чертежах: 1-я деталь – Ø 25-0,05; 2-я деталь – Ø 25±0,03 можно утверждать, что основной деталью является вал (1-я деталь). Значит, детали изготовляются в системе вала. Подсчет предельных размеров вала и отверстия показывает, что сопряжение может быть осуществлено как с зазором, так и с натягом, значит, это одна из переходных посадок.

При записи на чертежах: 1-я деталь – Ø 20-0,05; 2-я деталь – Ø 20+0,05 нельзя установить, какая из деталей главная, т. е. ответить на вопрос, какая это система, – невозможно.

Зато можно утверждать, что детали сопрягаются по посадке скольжения.

Все подробности радиоволновой метод удаления папиллом на нашем сайте.