Производственный процесс ремонта кинооборудования в СССР можно разбить на следующие этапы:

Производственный процесс ремонта кинооборудования в СССР можно разбить на следующие этапы:

1) приемка оборудования в ремонт;

2) разборка;

3) промывка деталей;

4) разбраковка деталей, составление дефектной ведомости;

5) реставрация и изготовление новых деталей;

6) окраска;

7) сборка узлов;

8) сборка и регулировка ремонтируемого объекта;

9) испытания и контроль отремонтированного объекта.

Приемка в ремонт кинооборудования (киноаппаратуры, киноустановок)

Приемка в ремонт кинотехнического оборудования производится по письменному требованию заказчика (дирекции киносети, кинотеатра и т. п.), вне зависимости от принадлежности этого оборудования. Оборудование государственных киноустановок принимается в ремонт в соответствии с графиком ППР, а также при авариях. В последнем случае ремонт производится с разрешения техотдела управления кинофикации.

В КРМ аппаратура должна поступать чистая и в укомплектованном виде. Приемка оборудования в ремонт осуществляется техноруком или техником-приемщиком, хорошо знающим конструкцию аппаратуры и ее эксплуатационные особенности.

Начинают приемку с внешнего осмотра, при котором проверяют:

1) комплектность аппарата (двигателя внутреннего сгорания);

2) ход аппарата от руки и его работу от электродвигателя;

3) осевые и диаметральные зазоры в сочленениях (не разбирая аппарата).

Оценка износа деталей производится чисто субъективно, на основании эксплуатационных характеристик (повышенный шум при работе, посторонние стуки, вытекание масла и т. д.).

В зависимости от степени износа деталей и узлов принятый в ремонт аппарат относят к той или иной плановой категории (с учетом приведенных в паспорте отработанных часов после очередного ремонта), которая уточняется по результатам разбраковки деталей во время составления дефектной ведомости.

Разборка ремонтируемого кинооборудования (киноаппаратуры, киноустановок)

Процесс разборки, как правило, является зеркальным отражением процесса сборки, означающим, что детали, снимаемые при разборке первыми, будут устанавливаться при сборке последними. Поэтому разборка должна вестись в определенной последовательности. Несмотря на то, что процесс разборки особой сложности не представляет, он требует умения и знаний ряда приемов.

Различают два вида разборки – полную и частичную.

При частичной разборке снимают только отдельные узлы и детали, подлежащие ремонту или замене. Применяется она при выполнении ремонта № 1 и иногда при ремонте № 2.

Для обеспечения качественной разборки (при минимальной затрате времени сохранение всех деталей, в том числе и крепежных) необходимо использовать соответствующий инструмент. Например, для того чтобы не повредить шлиц винта, отвертку берут с лезвием, равным диаметру головки винта (или немного меньше его), по толщине лезвия она должна входить в шлиц с незначительным зазором.

Трудно разбираемые резьбовые соединения рекомендуется смачивать керосином, а небольшие сборки (узлы), если допускает конструкция, опускать в него на некоторое время; расколачивать легкими ударами молотка из вязкого материала или подогревать до 300 °C.

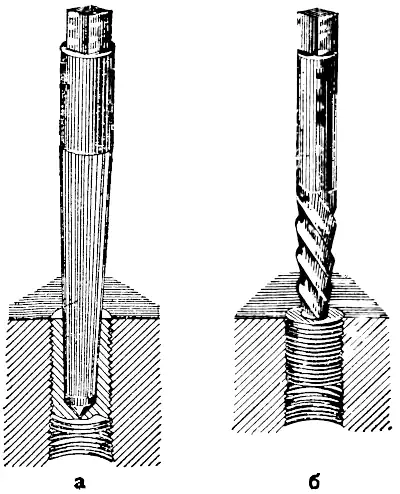

При вывинчивании винта может отломиться головка. Если на остатке винта можно запилить две лыски (плоскости), то его можно вывинтить гаечным ключом или ручными тисками. В тех случаях, когда из отверстия выступает небольшой конец винта, его следует удалить посредством тупого зубила или крейцмейселя и молотка. Если же тело винта (шпильки) утоплено в отверстие неглубоко, то на изломе надрубают крейцмейселем канавку и пробуют вывинтить его отверткой. Если это не удается, то просверливают неглубокое отверстие и в него забивают бор (рис. 1, а), представляющий собой закаленный конический стержень с острыми зубьями, либо завинчивают экстрактор (рис. 1, б) – стержень с пятью канавками, направление спиралей которого противоположно нарезке вывинчиваемого винта. Если рассмотренные выше способы не достигают цели, то винт высверливают сверлом, диаметр которого равен наружному диаметру резьбы, и заново нарезают.

Рис. 1. Способы удаления из отверстий сломанных винтов и шпилек.

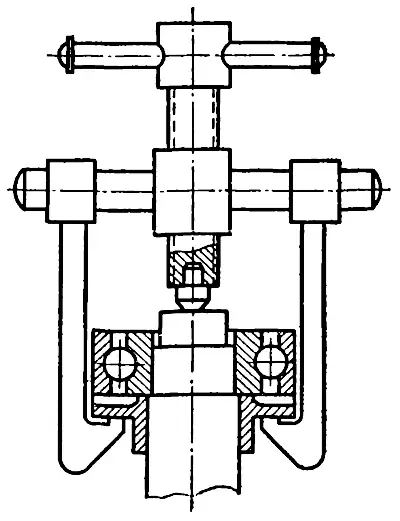

Снятие туго насаженных деталей (маховиков, шарикоподшипников и т. п.) с валов целесообразно производить с помощью ручных прессов, съемников (рис. 2 и 4) и т. п.

Некоторые сопряжения вследствие малого износа деталей не подлежат замене. При сборке их следует устанавливать на прежнее место в соответствующее положение. Для фиксации монтажных положений на нерабочих поверхностях сопряженных деталей наносят риски или метки при помощи керна.

Рис. 2. Съемник винтовой.

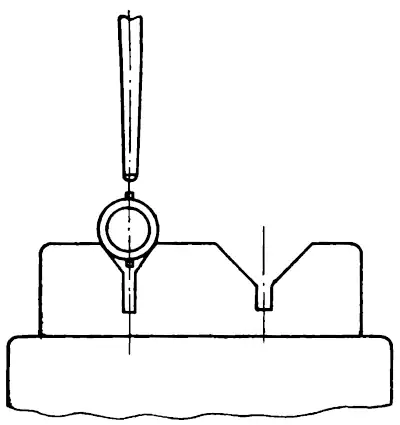

При разборке разъемных соединений, связанных штифтом, следует пользоваться призмой-подставкой (рис. 3), на которую помещают детали так, чтобы выбиваемый штифт находился вблизи призмы. Во избежание расклепки штифта его вначале сдвигают с места легкими ударами молотка из мягкого материала или применяют латунный бородок, а затем выбивают стальным бородком.

Удаленные цилиндрические штифты вторично не используют, а заменяют, конические штифты можно устанавливать в одно и то же отверстие несколько раз.

Рис. 3. Призма-подставка.

Подшипниковые втулки, установленные в силуминовый или тонкостенный чугунный корпус подшипника по прессовой посадке, удалять с помощью молотка и оправки не рекомендуется, так как корпус подшипника может лопнуть.

При демонтаже шарикоподшипников, пригодных для дальнейшей работы, категорически воспрещается удалять подшипник с вала ударами молотка по наружной обойме.

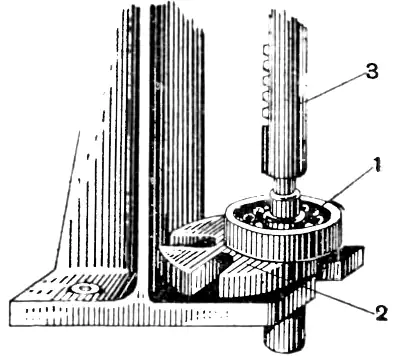

Наиболее правильно удалять подшипник с помощью ручного пресса (рис. 4). Вал с подшипником 1 помещают на подставку 2, которая имеет контакт только с внутренним кольцом подшипника. Шток 3 пресса давит на вал. Во избежание повреждения вала между ним и штоком следует помещать прокладку из мягкого материала. В случае невозможности применения пресса используют специальные съемники (рис. 2). Для большего удобства при сборке снятые детали рекомендуется хранить в специальных ящиках с перегородками. Для оптических деталей стенки секций ящика обтягивают мягким материалом (сукном, байкой и т. п.).

Рис. 4. Демонтаж шарикоподшипника.

Купить мотоджинсы shima.