Средства защиты оператора от возможного травмирования, прменяемые на оборудовании производственных поточных линий, обычно являются составными частями поставляемого специализированными предприятиями оборудования по обработке деталей паровых турбин. Металлорежущее оборудование, у которого главное движение связано с перемещением детали турбины, как правило, снабжено защитными устройствами, прикрывающими вращающиеся части станка и деталь. Зона резания изолируется от оператора защитными кожухами, не препятствующими наблюдению за ходом процесса и в то же время предохраняющими оператора поточной линии производства от образующейся стружки. Конструкции оборудования обеспечивают блокировку движения узлов в те периоды, когда действия оператора связаны с нахождением в зоне блокируемого узла и др.

Однако с учетом вышеизложенного при проектировании процессов обработки деталей паровых турбин на оборудовании поточной линии также решаются вопросы техники безопасности. Некоторые из указанных вопросов связаны с проектированием, расчетами захватных устройств, а также с надзором за их эксплуатацией.

От качества и надежности захватных устройств зависит безопасность операторов станков производственных линий, поэтому их создание и эксплуатация осуществляется с соблюдением определенных правил. После изготовления и с определенным чередованием в процессе эксплуатации захватные устройства типа стропов, хомутов подвергаются испытанию. Для этого создаются специальные стенды (рис. 22.26). Стенд состоит из станины, на которой устанавливается переставной палец, удерживающий захватное устройство при испытании. Второй конец пальца соединяется с суппортом. Суппорт перемещается по направляющим от гидроцилиндра, который питается от гидронасосной станции. Управляется гидроцилиндр от кнопочной станции с рабочего места оператора. Нагрузка оценивается манометром, шкала которого градуирована на единицы усилий. Вытяжка контролируемых устройств определяется по встроенной линейке. Стенд имеет кожух с крышками в виде секций, открываемых в зависимости от данных испытываемого устройства.

Рис. 22.26. Стенд для испытания захватных устройств: 1 — гидроцилиндр; 2 — суппорт; 3 — станина; 4 — палец; 5 — кожух; 6 — крышка; 7 — кнопочная станция.

Специфические условия обработки, вызванные конфигурацией деталей паровых турбин, характером процессов резания, определяемых материалами заготовок, конструкцией инструмента, часто приводят к необходимости создания при проектировании процессов дополнительных средств безопасности.

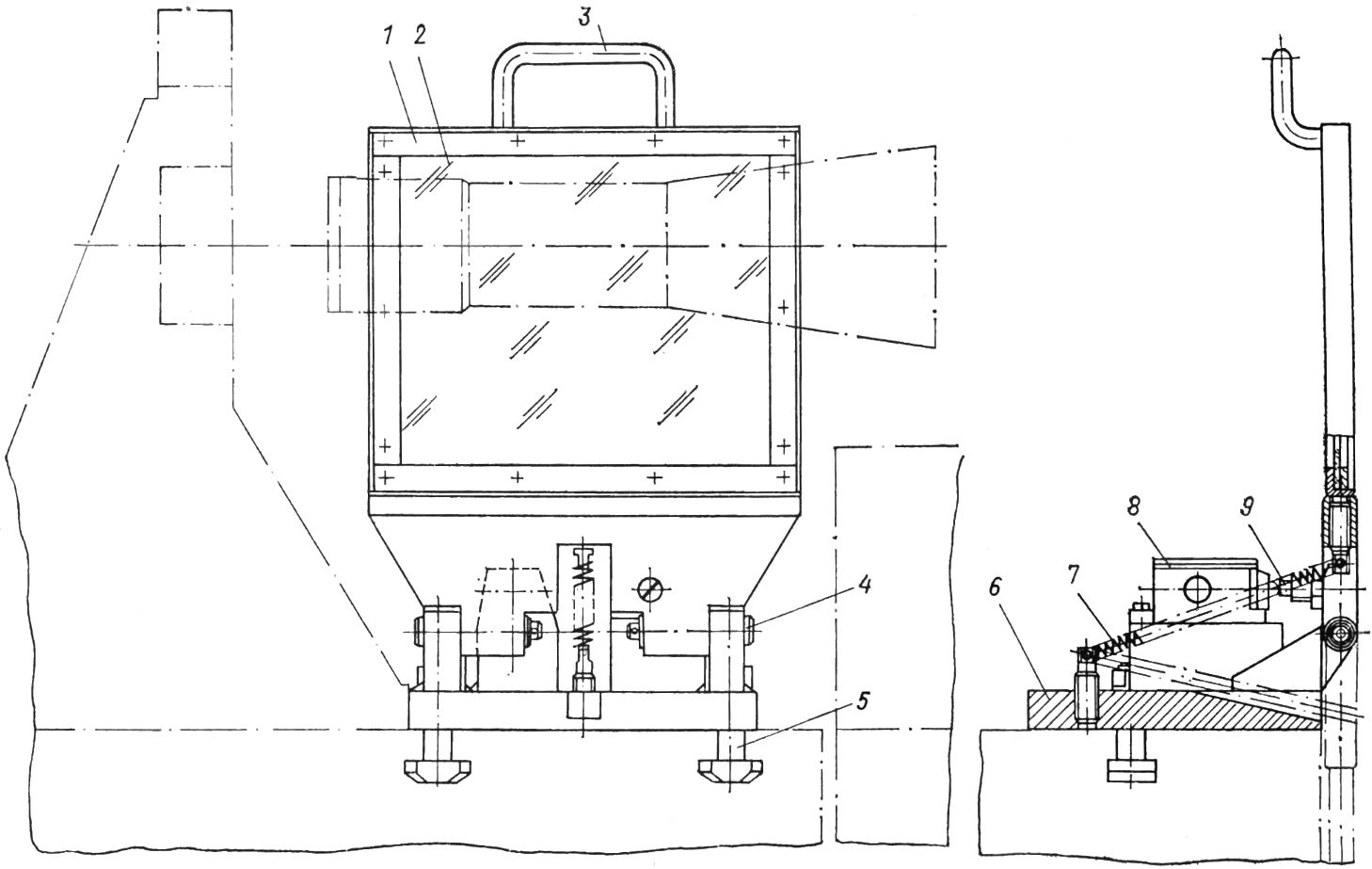

На рис. 22.27 представлена конструкция защитного устройства к строгальному станку, устанавливаемому на поточных производственных линиях, у которого главным движением является возвратно-поступательное прямолинейное перемещение рабочих органов, несущих инструмент. Обрабатываемая же турбинная деталь при этом неподвижно связана со столом станка.

Рис. 22.27. Защитное устройство к строгальному станку: 1 — откидная рама; 2 — щиток; 3 — рукоятка; 4 — ось; 5 — болт; 6 — основание; 7 — пружина; 8 — выключатель; 9 — нажимной винт.

Защитное устройство к строгальному станку, применяемому на поточных линиях по изготовлению деталей турбин, представляет собой основание, закрепленное болтами в пазах стола станка. Основание с откидной рамой связано шарниром. Во время работы станка, т. е. возвратно-поступательного перемещения оправки с резцом, откидная рама с прозрачным из органического стекла щитком переведена в рабочее положение, как эта изображено на рисунке. При таком положении оператор ведет наблюдение за процессом обработки, исключающем травмирование. Для контроля обрабатываемой детали откидная рама с помощью рукоятки повертывается вокруг своей оси в нижнее (показанное на рисунке пунктиром) нерабочее положение. Фиксирование откидной рамы в рабочем и нерабочем положениях производится посредством пружины. В первом случае усилием пружины нажимной винт воздействует на путевой выключатель, включающий привод станка. Во втором случае воздействие нажимного винта на путевой выключатель исключается, вследствие чего прекращается питание электродвигателя станка, а следовательно, и перемещение оправки с резцом.

Лучшие саженцы яблонь практические советы и рекомендации по выбору саженцев яблони.