Процессы воздействия на отходы на производственных поточных линиях при механической обработке деталей паровых турбин разделяются на две группы: перемещения и переработки. К перемещению относятся отвод стружки из зоны резания, сбор у основного рабочего места и транспортирование к месту складирования в конце поточной производственной линии или вне ее пределов. Иногда в пределах поточной линии организовывается и переработка стружки, состоящая из ее дробления с последующим брикетированием.

Из зоны обработки шлифованием, точением турбинных деталей из чугуна отвод отходов возможен путем отсоса. Стальная же дробленая витая или сливная стружки из зоны резания могут быть удалены подачей под давлением смазочно-охлаждающей жидкости. Так удаляют стружку, например при обработке глубоких отверстий в заготовках роторов, при сверлении кольцевыми сверлами корпусных и других деталей турбин. Цилиндрообрабатывающие станки комплектуются вспомогательными устройствами для удаления стружки из зоны резания подачей в нее сжатого воздуха.

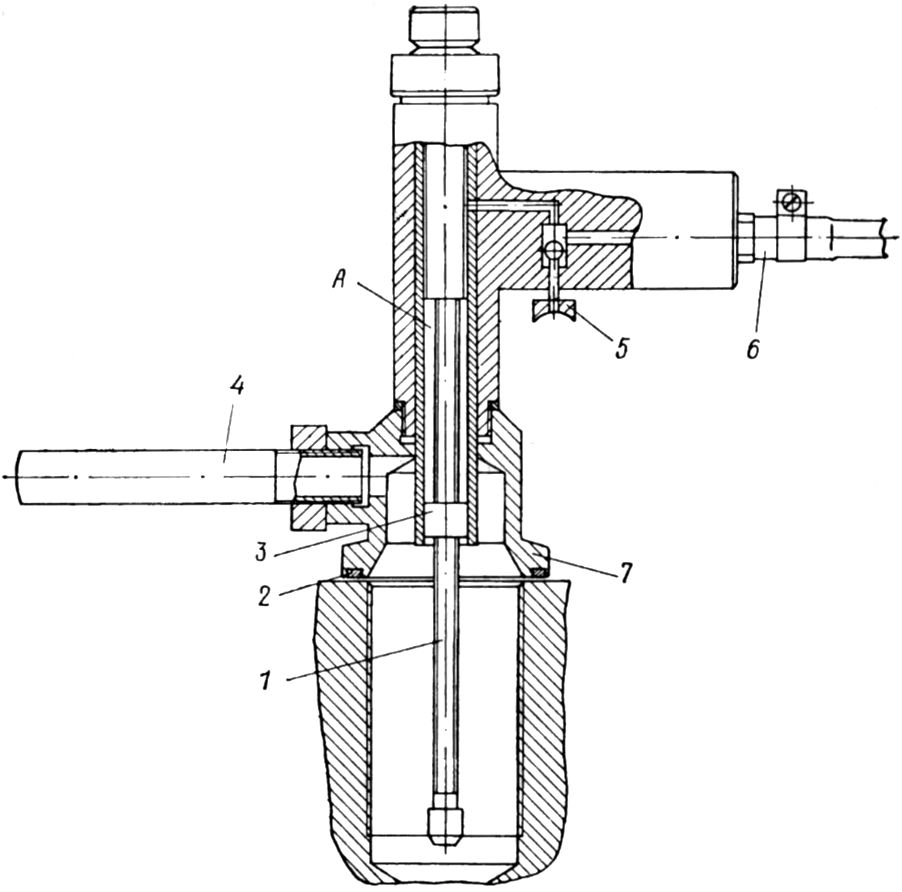

На рис. 22.15 изображено устройство для удаления стружки из зоны обработки кольцевым сверлом растачиванием и нарезанием резьб в глухих отверстиях корпусных деталей цилиндров высокого давления (ЦВД) и цилиндров среднего давления (ЦСД) паровых турбин, применяемое на производственных поточных линиях. Оно устанавливается резиновым уплотнением 2 на поверхность детали. Нажимом кнопки 5 устройство открывает доступ сжатого воздуха из магистрали, соединенная с устройством часть которой представляет шланг 6. В результате этого воздух поступает в полость А и выталкивает поршень 3 с насадкой 1 в полость обработанной детали. Создавшееся в указанной полости повышенное давление заставляет находящуюся в ней стружку перемещаться через полость корпуса 7 и отводную трубку 4 за пределы глухого отверстия.

Рис. 22.15. Устройство для удаления стружки из зоны резания кольцевым сверлом.

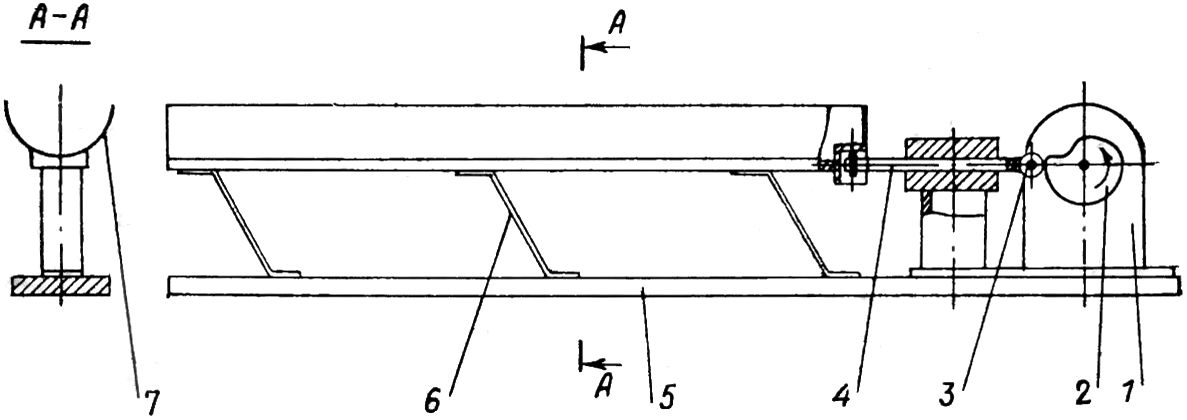

Отвод металлической стружки к месту сбора у станка на производственных поточных линиях при обработке даталей паровых турбин производится индивидуальными для данного рабочего места нередко встроенными в станок транспортерами. Одно из таких локальных средств передачи металлической стружки в заглубленную у станка емкость изображено на рис. 22.16. Устройство состоит из лотка 7, прикрепленного к основанию 5 наклонно установленными пластинчатыми пружинами 6. К лотку прикреплен также толкатель 4, другой конец которого опирается роликом 3 на кулачок 2, закрепленный на валу двигателя 1. При вращении двигателя в направлении, указанном стрелкой, толкатель, скользя по направляющей, перемещает лоток в направлении перемещения стружки. Затем ролик западает в выемку кулачка, и пружина резко возвращает лоток в исходное положение. Находящаяся на нем стружка, сохраняя инерцию покоя, перемещается по лотку.

Рис. 22.16. Устройство для транспортирования стружки, встроенное в цилиндрорасточный станок.

Нередко на рабочих местах поточной линии обрабатываются детали турбин из сталей разных марок, отходы которых смешивать недопустимо. Поэтому оправдан раздельный сбор стружки разных групп марок сталей в отдельные ящики и транспортирование в них металлических отходов к месту сбора. Если же сортирование по группам не обязательно, процесс перемещения к месту сбора может быть осуществлен общими для производственной линии транспортными средствами.

Таким образом, при комплексной механизации процессов переработки металлических отходов при обработке деталей паровых турбин на производственных поточных линиях должны быть решены вопросы механизированной подачи стружки от рабочих мест к месту складирования, а от него — к стружкодробильной установке. Далее должны быть механизированы загрузка стружкодробильной установки, передача измельченной стружки к брикетировочным прессам и подача брикетов к месту отправки.