Лопатки являются самыми нагруженными деталями паровых турбин и газотурбинных установок (ГТУ). При вращении ротора возникают центробежные силы, которые очень велики. Приложенные аэродинамические силы не являются стационарными, а переменны. Воздействующая среда при поступлении на лопатки 1-х ступеней паровых турбин обладает температурой до 565°С, а на лопатки газотурбинных установок до 800°С и более. При этом существует неравномерный нагрев лопаток. Материал из-за взаимного воздействия приложенных сил испытывает меняющиеся по величине, но при этом всегда высокие напряжения от кручения, изгиба и растяжения, что ведет к появлению вибрации и усталости материала.

Поверхности лопаток паровых турбин подвержены химическому воздействию среды. Особенно сильно химическая агрессивность продуктов сгорания на материал лопаток проявляется с возрастанием начальной температуры. Это имеет место при создании новых конструкций газотурбинных установок. На поверхности лопаток лопаточного аппарата при сжигании топлива образуется окалина, а также зольные отложения, что ведет к постепенному разрушению материала. Химическая агрессивность водяного пара проявляется в виде эрозии металла. У последних ступеней паровых турбин поверхности лопаток при этом разъедаются частицами воды влажного пара со стороны входной кромки. В связи с этим используют высококачественные материалы. От материалов рабочих лопаток нужна прочность при большой температуре, сопротивление ползучести, высокая пластичность, высокая усталостная прочность, коррозионная стойкость, высокий декремент затухания.

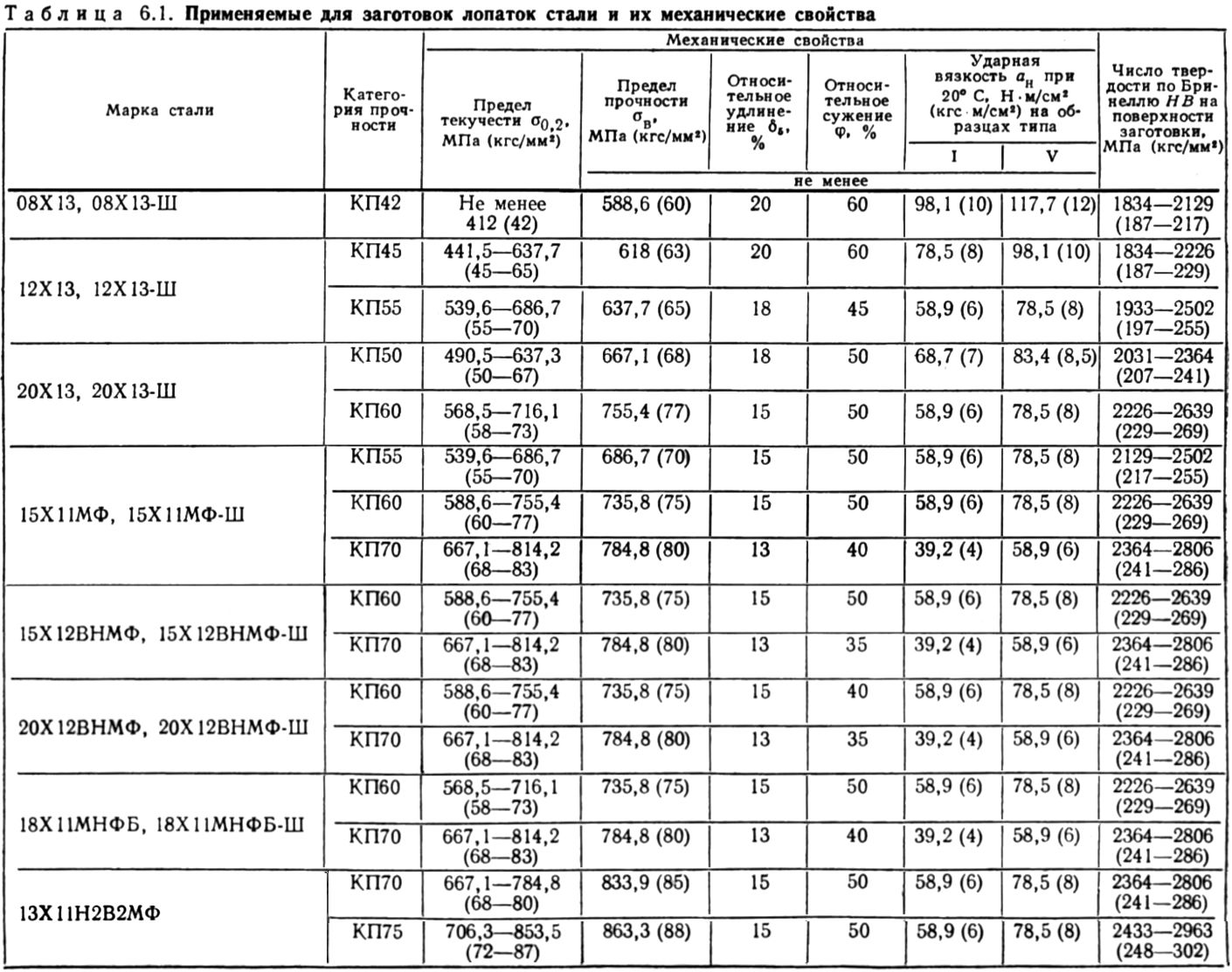

В конструкциях лопаток применяются коррозионностойкие и жаропрочные стали по ГОСТ 18968—73, а также металлические сплавы на никелевой основе. Свойства некоторых из сталей, обладающих вышеназванными качествами в состоянии заготовок, приведены в табл. 6.1.

Стали марок 08X13, 12X13 служат материалом для лопаток паровых турбин, работающих при температуре ниже 400°C. Сталь марки 20X13 применяется для лопаток газотурбинных установок и турбин, работающих при температуре, достигающей 440°C. При более высоких температурах до 540°C для изготовления лопаток назначают сталь марки 15Х11МФ. При температурах до 580°C применяется сталь марки 15Х12ВНМФ. Указанные стали относятся к мартенситно-ферритному и мартенситному классам.

Если лопатки предназначены для работы в условиях более высоких температур, достигающих 600—650°C и даже 700°C, то они изготавливаются из сталей аустенитного класса с высоким содержанием никеля и марганца. К таким сталям принадлежат марки 09Х14Н19В2БР1 и ХН35ВТ, пригодные для работы с температурой среды до 650°C, марка ХН35ВТК, допускающая работу при температуре до 700°C.

Металлические сплавы на никелевой основе, например марок ХН70ВМЮТ, ХН80ТБЮ, используются для изготовления лопаток газовых турбин, работающих при температуре 800°C.

Высокие прочностные свойства, коррозионная стойкость титановых сплавов в сочетании с малой плотностью предопределяют перспективность их применения в качестве материала для лопаток. При этом следует учитывать, что увеличение длины рабочих лопаток до 1000 и более мм при сохранении частоты вращения ротора 3000 об/мин диктует необходимость применения титановых сплавов для последних ступеней паровых турбин.

Турбостроителями накоплен некоторый опыт по применению титановых сплавов. В турбинах отечественного производства в течение десятков тысяч часов вполне удовлетворительно работают отдельные пакеты и целые ступени с длиной рабочей части до 960 мм. На основании накопленного опыта для лопаток последних ступеней паровой турбины К-1200-240 применен титановый сплав марки ТС5.

В соответствии с техническими условиями этот сплав имеет следующий химсостав в % по массе: Al — 4, 8—6,2; Sn — 2,5—3,5; Zr — 1,5—2,5; V — 1,5—2,5; C — 0,15; Si — 0,15; N — 0,05; H — 0,01; Fe — 0,30; O — 0,15; Ti — остальное. Техническими условиями определены и механические свойства штампованных термически обработанных заготовок: σв — 951,6 МПа (97 кгс/мм2); ψ — 41,8%; δ — 12,1%; aн — 56,9 Н·м/см2 (5,7 кгс-м/см2); HB — 2943 МПа (300 кгс/мм2).

Лопатки газотурбинных установок и паровых турбин представляют собой детали со сложными поверхностями, которые формируются чаще всего с припусками или даже в окончательные размеры еще на стадии получения заготовок. Поэтому от материала лопаток требуется пластичность, необходимая для получения кованых в штампах и катаных заготовок. Для лопаток с шипами пластичность материала должна обеспечить качественное расклепывание шипов, при помощи которых лопатки соединяются с бандажной лентой. Заготовки получают и методом точного литья. Применяемые для них материалы должны обладать литейными свойствами.

Механическая обработка осуществляется различными процессами резания: точением, фрезерованием, протягиванием, сверлением, зенкерованием и развертыванием, шлифованием и полированием. При этом материалы турбинных лопаток должны иметь возможно лучшую обрабатываемость при резании перечисленными и другими способами.

Химчистка дивана на дому в москве чистка диванов на дому дешево в москве.