Для того чтобы создать оптимальные условия работы турбины, необходимо, чтобы и оси составляющих проточную часть диафрагм и уплотнений возможно точнее повторяли упругую линию валопровода. Совмещение осей диафрагм с упругой линией валопровода достигается за счет изменения положения каждой в отдельности диафрагмы относительно корпусных деталей цилиндров. Необходимо также, чтобы оси полости подшипников под вкладыши, во-первых, также возможно точнее повторяли упругую линию валопровода и, во-вторых, возможно точнее совмещались с поверхностью горизонтального разъема корпусных деталей. Только при соблюдении указанных условий возможна замена вкладышей подшипников без съема ротора.

Взаимное расположение упругой линии части валопровода, осей полостей подшипников и поверхностей разъемов выхлопных частей цилиндрв среднего давления (ЦСД) и цилиндров низкого давления (ЦНД) дано на примере паровой турбины модели К-300-240, изготовляемой в объединении «Харьковский турбинный завод» им. С. М. Кирова (рис. 2.3).

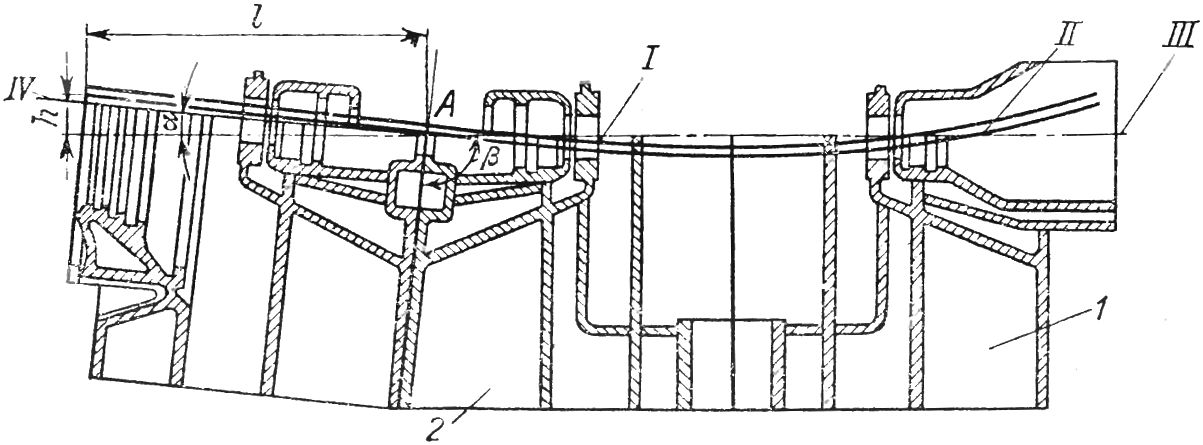

Выхлопные части 1 и 2 ЦНД состыкованы по вертикальному разъему; к части присоединена также выхлопная часть ЦСД. Упругая линия участка валопровода турбины отмечена на рисунке цифрой II, а желаемая форма оси общей полости ЦНД и выхлопной части ЦСД — цифрой I. Для наглядности линии II и I размещены одна над другой.

Рис. 2.3. Схема оптимального взаимного расположения осей полостей выхлопных частей и упругой линии части валопровода паровой турбины модели К-300-240.

Так как паровая турбина имеет один цилиндр низкого давления, то точка перегиба упругой линии части валопровода, размещенной между подшипниками ЦНД, расположена приблизительно в зоне вертикального разъема двух выхлопных частей. Несовмещение на этом участке упругой линии с осью III, проведенной через центры полостей подшипников, в которые помещается РНД, незначительно. Несовмещение плоской поверхности горизонтального разъема с упругой линией валопровода также невелико. На участке выхлопной части ЦСД упругая линия валопровода резко поднимается. Поэтому для возможно большего совмещения горизонтального разъема, отмеченного цифрой IV, выхлопной части ЦСД с упругой линией соответствующего участка валопровода выхлопная часть ЦСД должна иметь наклон под углом α, образованным поверхностью горизонтального разъема и касательной в точке А к упругой линии валопровода (точка А находится в плоскости вертикального разъема ЦНД с выхлопной частью ЦСД).

Угол α определяется по формуле:

Tg α = h/l,

Где h — прогиб участка валопровода на участке l; l — длина выхлопной части.

Наклон выхлопной части под углом α приведет к смещению поверхностей вертикальных разъемов соседних выхлопных частей на угол β, который, если отнести его к выхлопной части 2, равен β = 90° + α.

Для того чтобы не произошло смещения, поверхность вертикального разъема выхлопной части 2 при обработке должна быть наклонена к оси собственной полости на упомянутый угол. Процесс обработки этой поверхности рассмотрен далее.

Одним из способов, обеспечивающих при обработке полостей цилиндров низкого давления и выхлопной части ЦСД совмещение их осей с линией, наиболее приближающейся при сборке к упругой линии валопровода, является расточка на сборочном стенде. В этом случае исключается также и влияние всех возникших до операции растачивания деформаций. Оборудование рабочего места стенда приведено на схеме расточки (см. рис. 2.9).

Мощные паровые турбины имеют два и более цилиндров низкого давления и поэтому большую протяженность валопровода. Роторы с учетом статического прогиба у таких турбин занимают не такое положение, как в модели К-300-240. Соответственно своему конкретному для каждого типа турбины положению упругой оси ротора должны исчисляться и углы фактического положения осей полостей и вертикальных разъемов выхлопных частей ЦНД.

Обработка полостей подшипников может быть произведена и не в собраном виде, а у каждой из выхлопных частей отдельно. Для большего приближения оси полости подшипника к упругой линии валопровода выхлопная часть при обработке должна быть наклонена в вертикальном направлении на заданный угол относительно оси шпинделя станка.