При сборке паровой турбины базовыми деталями являются нижние корпусные детали цилиндров. Они устанавливаются на свои базы — плоские поверхности.

Известно, что определенность детали, установочной базой которой является любая плоскость, достигается при установке на три опорные точки, исключающие три степени свободы. Процессами сборки предусматривается установка нижних корпусных деталей плоскими поверхностями на большее число опор.

Жесткость упомянутых корпусных деталей, особенно составляющих цилиндры низкого давления (ЦНД) паровых турбин и цилиндры газотурбинных установок (ГТУ), невысока. (Характеристика жесткости для некоторых корпусных деталей приводилась при рассмотрении технологических процессов механической обработки.) Поэтому отсутствие зазоров между поверхностью детали и опорами приспособления (число более трех) не служит признаком правильности установки. При этом возможно возникновение деформаций, нарушающих, в конечном счете, размеры, форму и взаимное расположение элементов конструкции цилиндра.

Однако базирование по плоским поверхностям лап корпусных деталей, цилиндра высокого давления (ЦВД), цилиндра среднего давления (ЦСД), плоским поверхностям ЦНД, обращенным к фундаментным рамам паровой турбины, имеет и ряд преимуществ, главным из которых является надежность соединения. Поэтому совершенствование процессов осуществляется путем контроля направления и значений возникающих при базировании деформаций и их учете на различных стадиях производства, а также при монтаже. Одним из средств контроля деформации является измерение реакций опор и сравнение их значений с расчетными.

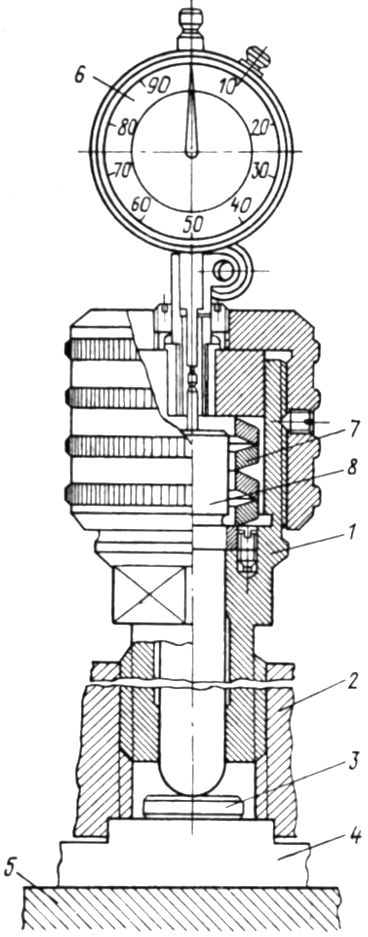

При сборке турбин измерение численных значений реакций опор производится посредством динамометров (рис. 17.9).

Рис. 17.9. Динамометр и схема его установки в консольную лапу цилиндра паровой турбины: 1 — корпус динамометра; 2 — лапа цилиндра; 3 — подкладка под шток; 4 — технологическая поперечная шпонка; 5 — корпус подшипника; 6 — индикатор; 7 — тарельчатая пружина; 8 — шток.

Динамометр собран в корпусе, ввернутом в подготовленное для него отверстие в лапе цилиндра турбины; там же размещены тарельчатые пружины и опирающийся на них шток. При осевом перемещении динамометров в процессе ввинчивания его корпуса шток вначале войдет в контакт с подкладкой, помещенной на технологической поперечной шпонке, установленной в паз лапы и временно заменяющей поперечную шпонку, а вслед за этим начнется процесс деформирования тарельчатых пружин. Величина деформирования в долях миллиметра контролируется показанием индикатора. Но по его шкале возможен и непосредственный отсчет величины нагружения опоры. Для динамометра грузоподъемностью 98,07 кН (10 тс) изменение показания индикатора на 0,01 мм обычно соответствует изменению нагрузки на 490,5 Н (50 кгс). В практике турбостроения применяются динамометры грузоподъемностью 98,07 и 147,1 кН (10 и 15 тс).

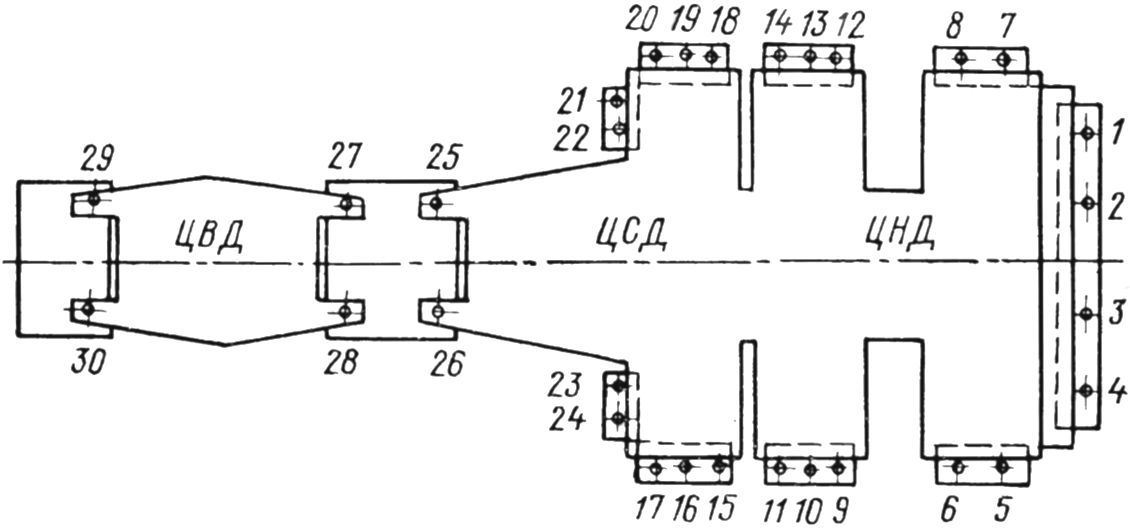

На схеме рис. 17.10 приведено расположение динамометров при выверке положения цилиндров с учетом реакций опор трехцилиндровой турбины К-300-240 производства ПОТ ЛМЗ.

Рис. 17.10. Схема расположения динамометров в опорах цилиндров и фундаментных рамах паровой турбины К-300-240.

Ввертывание динамометров производится до тех пор, пока лапы ЦВД и передней части ЦСД не будут приподняты с опор, размещенных на корпусах подшипников, а ЦНД вместе с фундаментными рамами не будет приподнят с установленных на стенде опор. Процесс вывешивания цилиндров совмещается с процессами установки и центровки. Совмещенный процесс считается законченным тогда, когда опоры будут нагружены частями веса устанавливаемых сборочных единиц в соответствии с расчетными значениями, а положение продольных и поперечных уклонов и центров контрольных полостей будет соответствовать заданным.

Отклонение нагрузок соседних динамометров, размещенных на одной и той же опоре по одну сторону от продольной оси турбины, допускается до 2943 Н (300 кгс). Допуск на величину нагружения опор, симметрично размещенных относительно продольной оси и вывешивающих одну и ту же часть цилиндра, составляет ±5% от величины нагрузки, приходящейся на динамометр при равном распределении нагрузок.

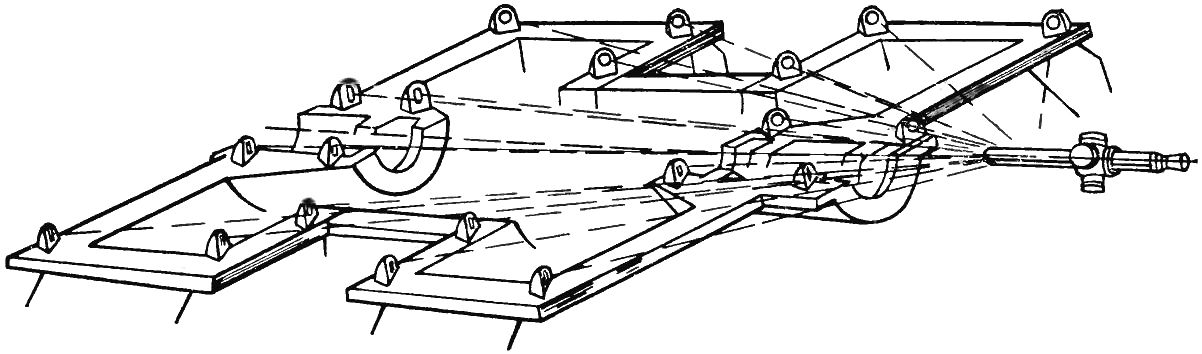

Внедрение оптического метода выверки положения сборочных единиц при сборке из них турбины позволяет определить положение участков поверхности горизонтального разъема цилиндра до его перевода с динамометров на жесткие опоры. Зрительная труба при этом устанавливается вне контролируемого цилиндра на полноповоротном штативе. Ее оптическая ось при любом повороте прибора всегда совмещена с горизонтальной плоскостью. Численные значения высотных отметок контролируемых участков поверхности разъема определяются по показаниям положения оптической оси относительно координатной сетки визируемых марок.

Контроль взаимного расположения участков поверхности горизонтального разъема целесообразен для сварных нежестких конструкций, какими являются ЦНД (схема контроля рис. 17.11) и выхлопная часть ЦСД.

Рис. 17.11. Схема контроля зрительной трубы высотных отметок участков поверхности горизонтального разъема цилиндра низкого давления паровой турбины.

По фактическим замерам высоты шпоночных пазов в лапах цилиндра высокого давления и передней части цилиндра среднего давления относительно поверхностей под шпонки в корпусах подшипников подгоняются сопрягаемые поверхности поперечных шпонок. Находящиеся в пазах лап технологические шпонки извлекаются, и ЦВД, а также передняя часть ЦСД переводятся на постоянные поперечные шпонки. При этом должно быть сохранено прежнее нагружение опор, контролируемое показаниями динамометров. С динамометров на клиновые домкраты также без изменения достигнутых значений нагружения опор переводятся фундаментные рамы с размещенными на них выхлопными частями ЦСД и ЦНД.

Высотные положения тех же участков поверхности горизонтального разъема, которые подвергались замеру до перевода ЦНД паровой турбины на жесткие опоры, измеряются повторно. Их окончательное положение от первоначального должно отличаться не более чем на ±0,1 мм.

Выверенное и зафиксированное положение цилиндра низкого давления паровой турбины не повторяет того положения, в котором производилась расточка полостей выхлопных частей. Поэтому и в силу других причин напряжения материала частей конструкций, а следовательно, и деформации после установки нижнего корпуса ЦНД на стенде изменились. Наиболее важным следствием иного, чем при механической обработке, деформирования ЦНД на стенде является изменение формы полуцилиндра контрольных полостей в местах установки центроискателя. С целью создания идентичных условий повторной выверки положения центра полостей контрольных расточек при монтаже производится их замер в двух взаимно перпендикулярных положениях. Раздвижным микрометрическим штихмассом замеряется диаметр контрольной полости нижнего корпуса ЦНД непосредственно у поверхности горизонтального разъема. Микрометрическим глубиномером измеряется максимальное расстояние от поверхности разъема до образующей полости. Точность обоих измерений 0,01 мм.

Аналогичным образом замеряются в горизонтальном и вертикальном направлениях размеры полостей контрольных расточек в корпусах подшипников и нижних корпусных деталях ЦСД и ЦВД паровой турбины.

Таким образом, по результатам выверки в фиксированном при сборке на стенде деформированном состоянии корпусов подшипников и нижних корпусных деталей цилиндров в формуляр заносятся следующие данные: реакции опор; положение центров контрольных полостей относительно проектируемой оси турбины и величины отклонений от требуемого положения; высотные отметки поверхностей горизонтального разъема ЦНД и ЦСД; поперечные уклоны поверхностей горизонтальных разъемов после установки поперечных и вертикальных шпонок; численные данные, характеризующие размеры и геометрическую форму полуцилиндрических контрольных полостей; взаимное положение поверхностей вертикальных разъемов ЦНД и ЦСД.

При повторной установке сборочных единиц турбины на монтаже в соответствии с данными формуляра и созданием идентичных условий обеспечивается сохранение их взаимного расположения в том деформированном состоянии, какое имело место при сборке на стенде.

На стенде выполняется центровка корпусов подшипников и цилиндров. После помещения в них сборочных единиц проточной части статора, роторов, верхних корпусных деталей величины напряжений материала частей корпусных деталей статора вновь изменяются, что может вызвать дополнительное деформирование. Изменение взаимного расположения сборочных единиц турбины может быть вызвано и деформированием плитного настила стенда и его стоек при дополнительном нагружении статора после центровки.

Деформирование проявляется смещением осей полостей корпусных деталей, образованием зазоров между поверхностями горизонтального разъема, нарушением геометрической формы полостей. При наложении верхних корпусных деталей на деформированные нижние между их поверхностями горизонтального разъема образуются зазоры. Стягивание шпильками частей цилиндров до беззазорного соединения также приводит к изменению положения сборочных единиц. Особенно подвержены деформированию цилиндра низкого давления. В конечном счете это приводит к изменениям положения роторов, выражаемым нарушением центровки по полумуфтам.

Перечисленные причины, вызывающие деформации, не являются случайными. Их направления и величины могут быть определены расчетами и особенно непосредственными измерениями в конкретных условиях сборки турбин на данном определенном стенде. Полученные результаты после обработки должны в виде поправки включаться в таблицы координат центров контрольных полостей.

Плитка литая 600х600х60 купить по цене 60 - Тротуарная плитка 60 60 vrn-snab36.ru.