Многообразны технические требования к рабочей части лопаток паровых турбин. Одни из них нормируют точность поверхностей, характеризуемой точностью профилей сечений и их относительным расположением по высоте рабочей части. Техническими требованиями устанавливается точность взаимного расположения рабочей части с хвостом, который является базой соединения лопаток в сборочную единицу. Гарантированные конструкцией точные по размерам и расположению шипы под бандажную ленту и отверстия в рабочих лопатках под бандажную проволоку должны обеспечить собираемость пакетов.

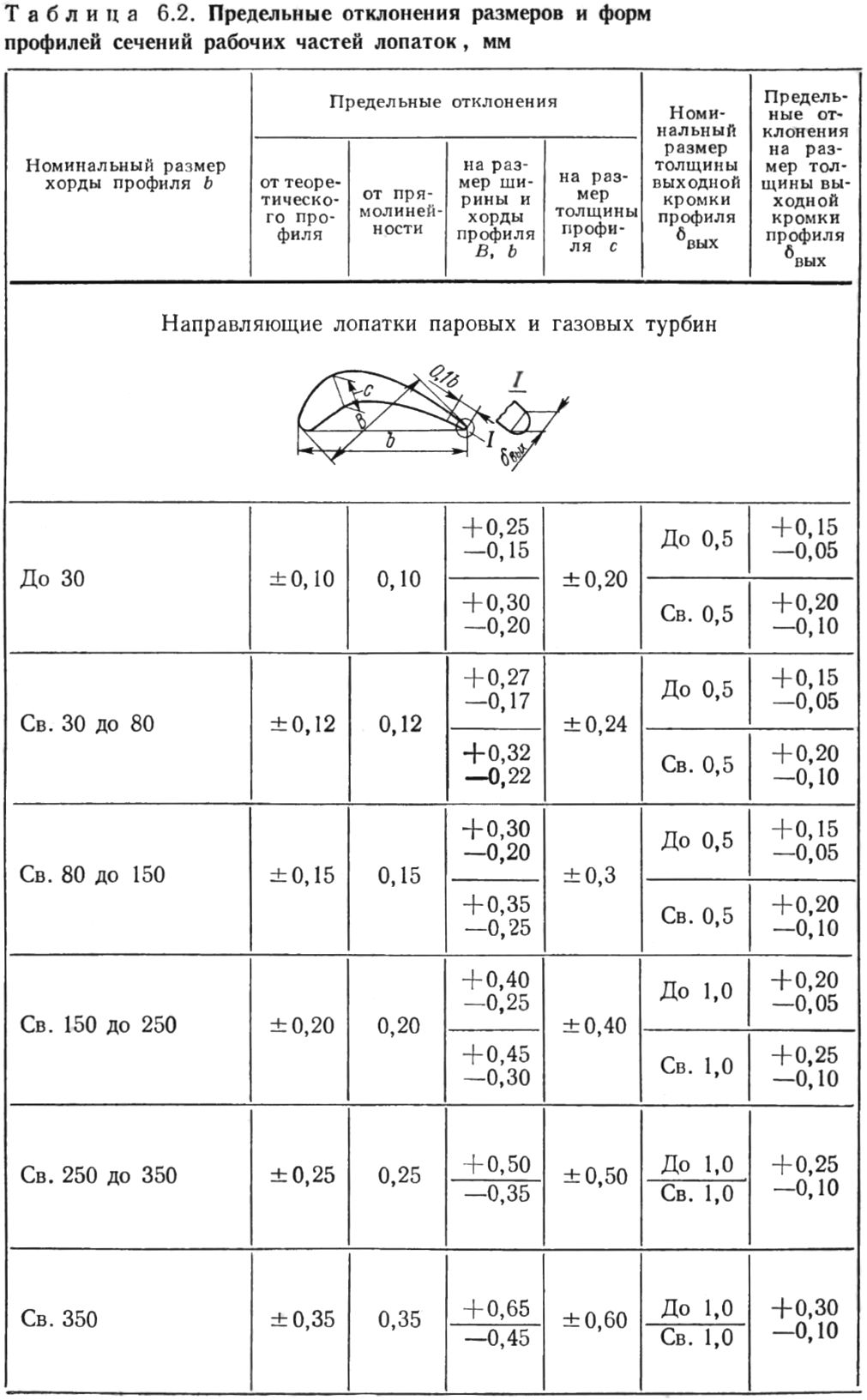

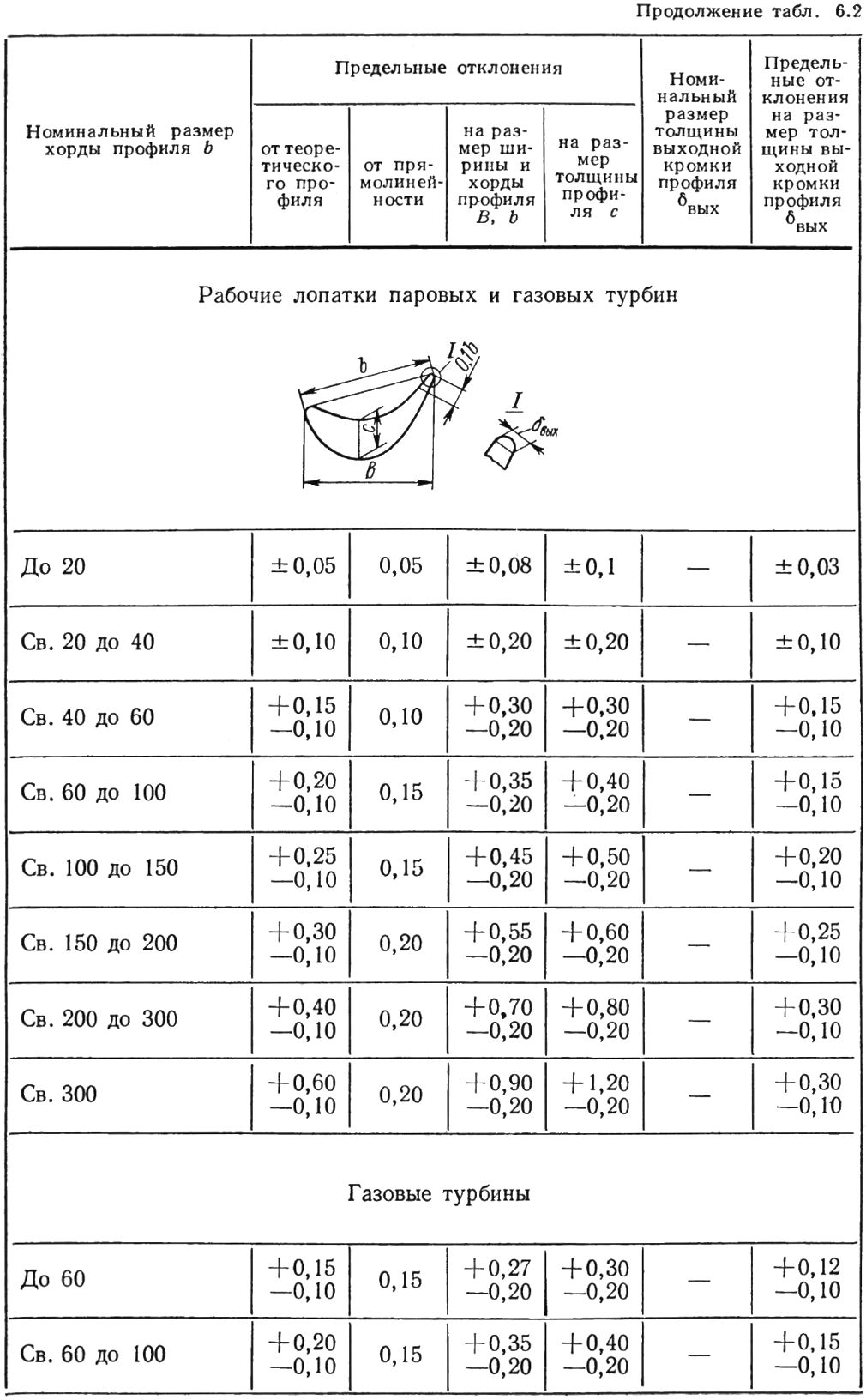

В табл. 6.2 приведены предельные отклонения размеров и форм профилей сечений рабочих частей лопаток паровых турбин.

Предельные отклонения относятся к турбинным лопаткам постоянного и переменного профиля. Для лопаток турбин переменного профиля они назначаются по наибольшему значению хорды. Непрямолинейность поверхностей рабочей части для лопаток переменного профиля относится к длинам участков между заданными чертежами и контрольными сечениями; для лопаток постоянного профиля, длина рабочей части которых более 100 мм, — к участкам длиной 100 мм, при длине рабочей части менее 100 мм — ко всей длине рабочей части. Предельные отклонения на толщину выходной кромки распространяются на участке 0,1 длины хорды b. Искажение формы профиля в пределах поля допуска должно быть плавно выведено на длине не менее двадцатикратного отклонения.

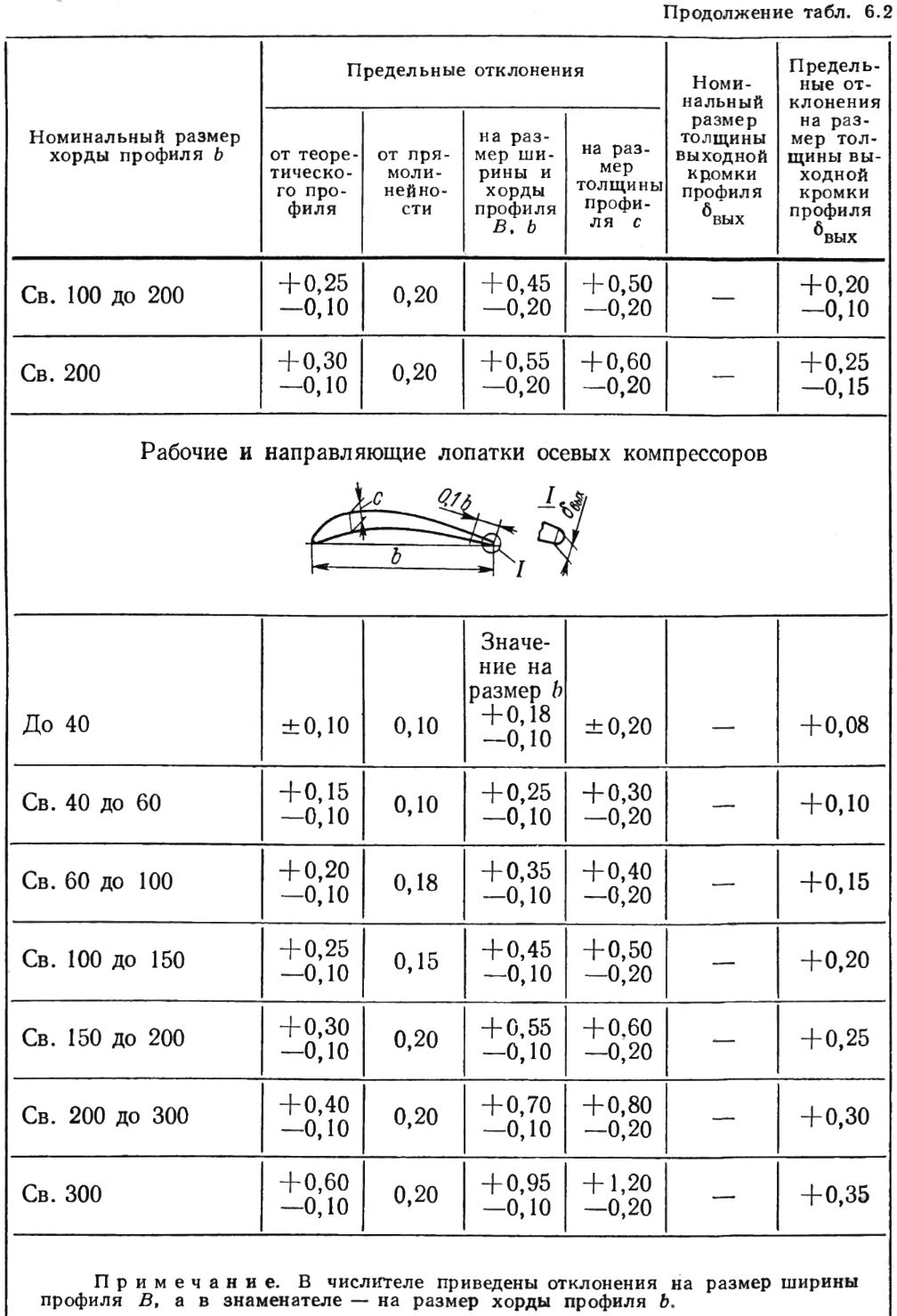

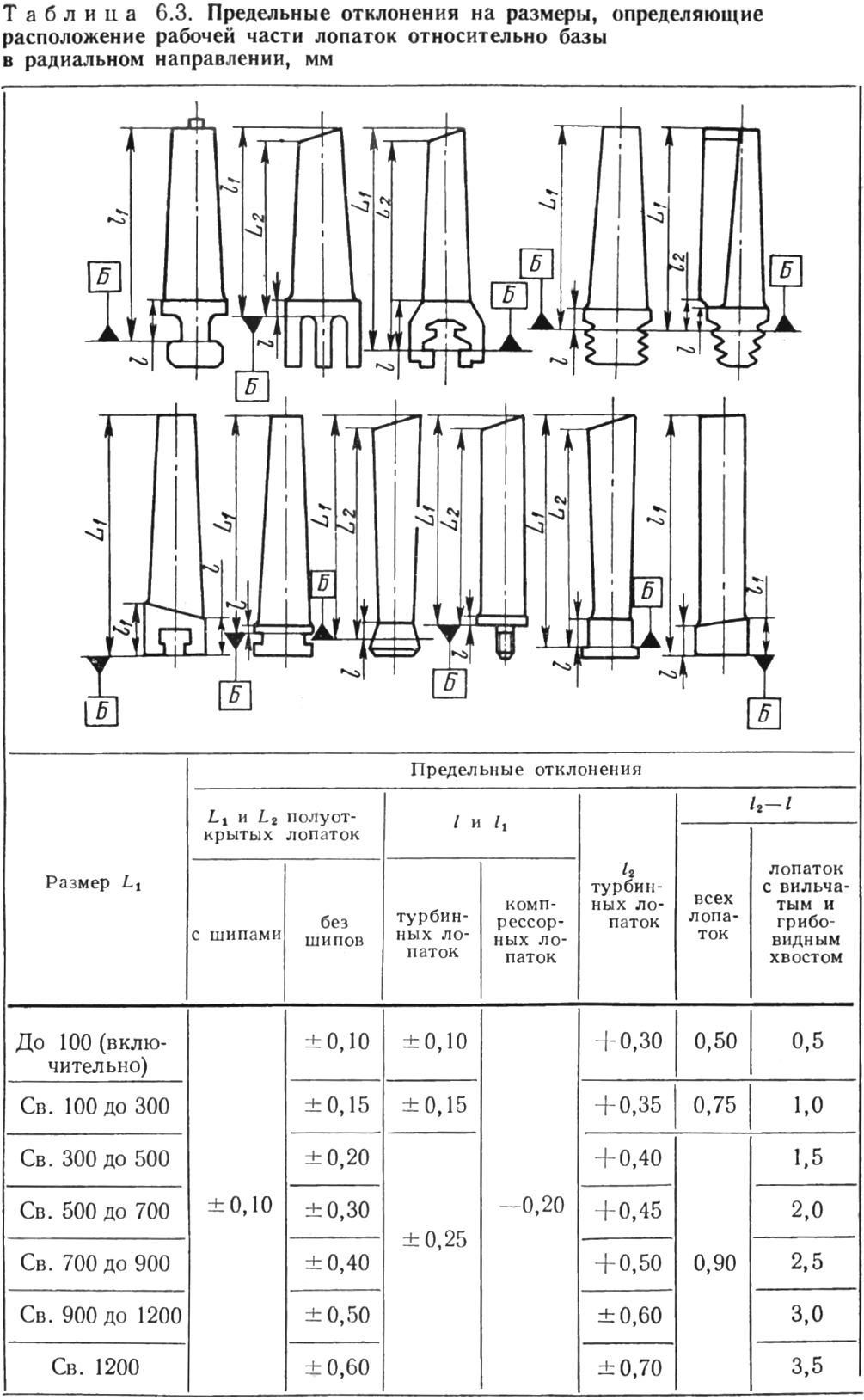

Предельные отклонения размеров, определяющие расположение рабочей части лопаток паровой турбины относительно хвоста, задаются в трех направлениях: радиальном, аксиальном (вдоль оси ротора) и тангенциальном. Базами при измерении отклонений в указанных направлениях служат поверхности хвоста, которые определяют положение лопатки после ее сборки с диском ротора.

Значения предельных отклонений размеров, определяющих расположение рабочей части лопаток в радиальном направлении, приведены в табл. 6.3. Поверхности хвостов, являющиеся базами, отмечены на эскизе таблицы буквой Б.

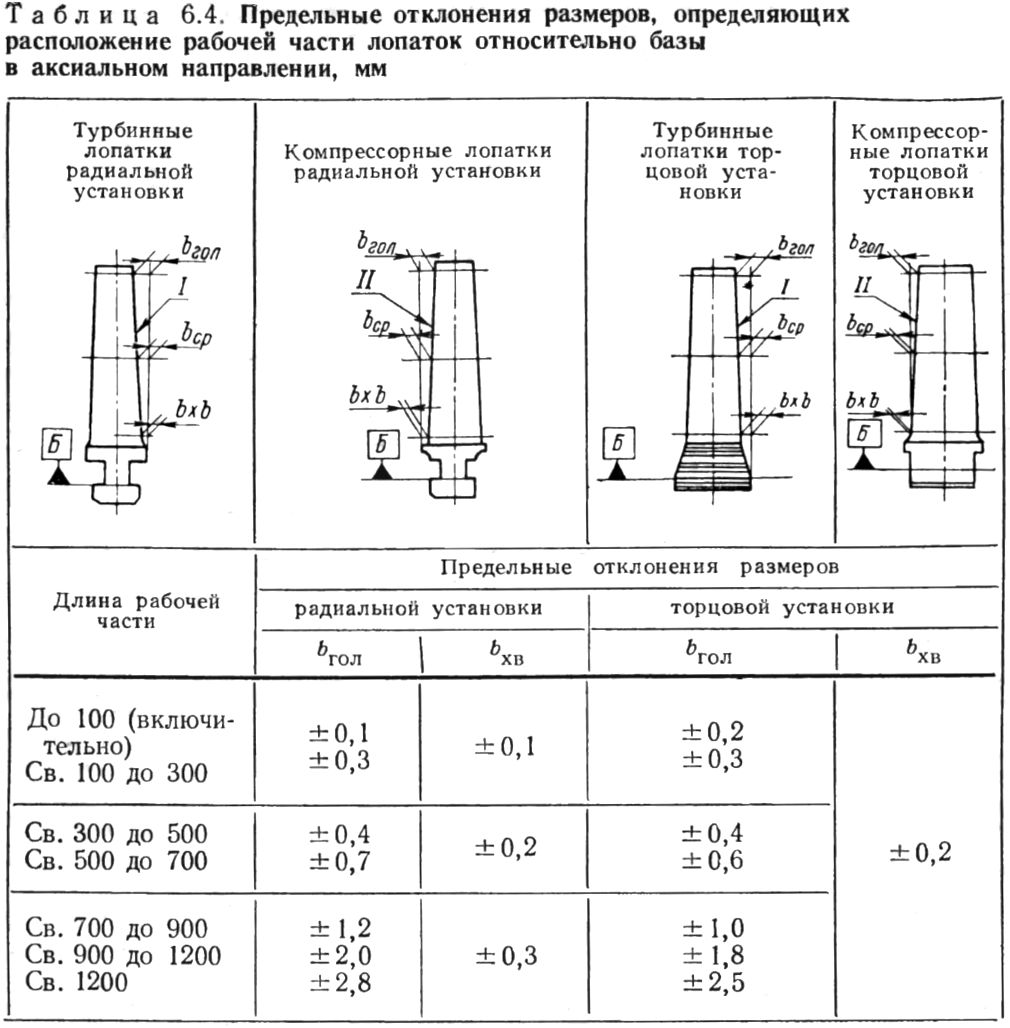

Предельные отклонения размеров, определяющих расположение рабочей части лопаток паровых турбин относительно базы в аксиальном направлении, даны в табл. 6.4.

Допустимые отклонения задаются на размеры от нормали к базе, совмещенной чаще всего с входной или выходной плоскостью хвоста. Размеры обозначаются: bхв — в первом от хвоста корневом контрольном сечении; bгол — в последнем полном контрольном сечении; bср — в среднем сечений, определяемом по линейному закону относительно bхв и bгол. Для лопаток турбин радиальной и торцовой установок указанные размеры задаются относительно выходной кромки (I на эскизах таблицы), а для лопаток компрессоров радиальной и торцовой установок — относительно входной кромки (II на эскизах таблицы). В табл. 6.4 приведены численные значения предельных отклонений на размеры, определяющие расположение головного bгол и хвостового bхв сечений, которые показываются на чертежах вне зависимости от размера длины рабочей части. Значения размера bср и его предельные отклонения показываются для рабочих турбинных лопаток при длине рабочей части равной или большей 150 мм, а для лопаток осевых компрессоров и направляющих лопаток турбин при значении длины рабочей части равной или большей 400 мм.

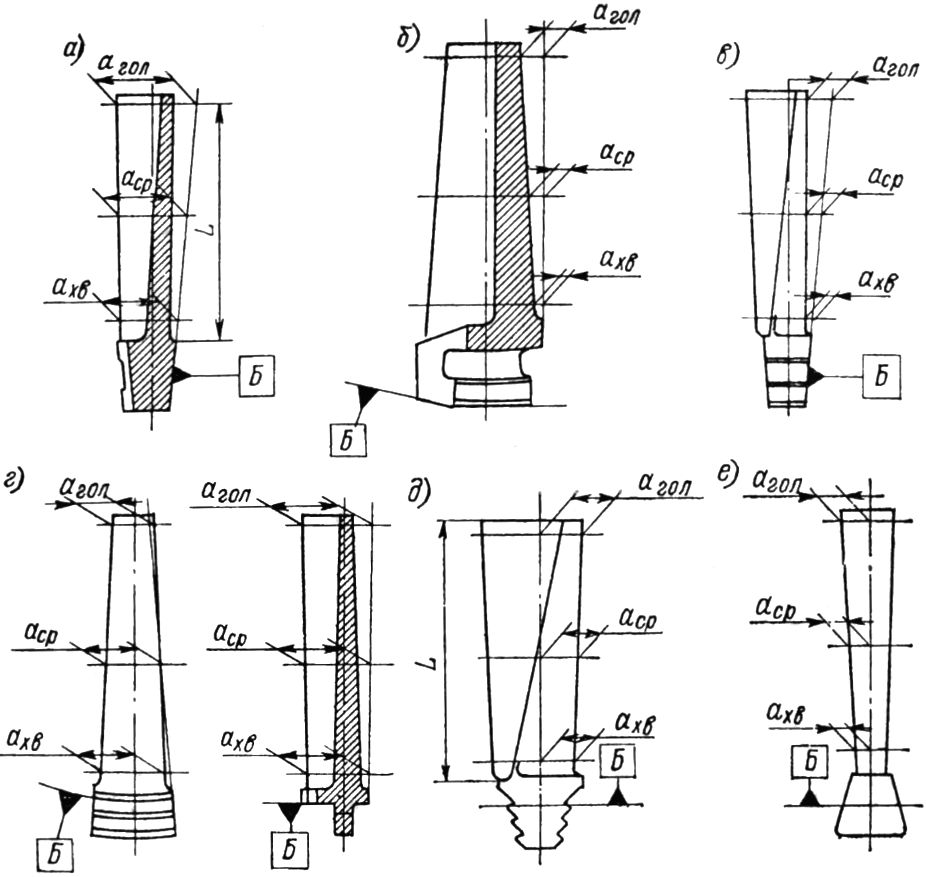

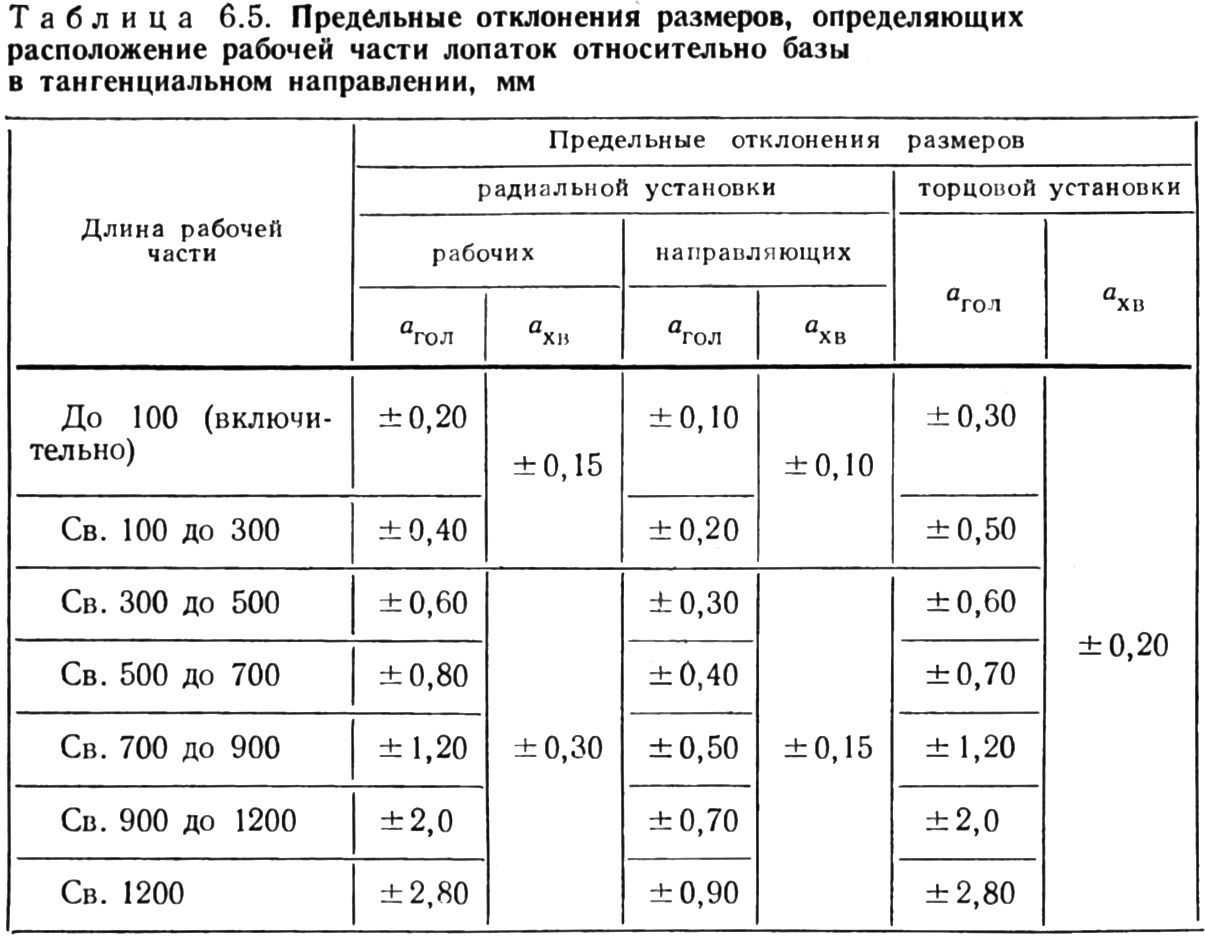

Рис. 6.4 поясняет способы задания размеров, определяющих расположение рабочей части относительно базы в тангенциальном направлении, а в табл. 6.5 приведены численные значения предельных отклонений указанных размеров в головном и хвостовом сечениях.

Рис. 6.4. Задание размерами, определяющими расположение рабочей части относительно базы в тангенциальном направлении: а—г — соответственно турбинные рабочие, турбинные направляющие, компрессорные рабочие, компрессорные направляющие лопатки радиальной установки; д—е — соответственно турбинные лопатки, компрессорные лопатки торцовой установки.

Предельные отклонения размеров, определяющих расположение рабочей части, относятся к положению всего профиля сечения относительно базы Б.

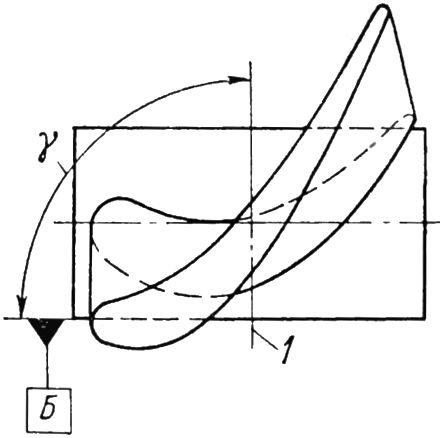

Задание положения профилей сечения рабочей части относительно базы на рис. 6.5 приведено на примере турбинных рабочих лопаток радиальной установки.

Рис. 6.5. Расположение профилей сечений рабочей части рабочих лопаток турбин радиальной установки.

Плоскость 1 профилей сечений составляет угол γ с базой Б хвоста. Предельные отклонения от этого угла и определяют точность задания расположения профилей сечений. Численное их значение задается в зависимости от данных рабочей части лопаток. Назначаемые для хвостовых сечений предельные отклонения угла γ зависят также от угла выхода потока.

Для рабочих лопаток паровых турбин с длиной рабочей части до 500 мм и углом выхода потока до 20 предельные отклонения угла γ установлены ±5′, а для лопаток той же длины рабочей части, но с углом больше 20° — ±12′. Предельные отклонения угла γ головного сечения при любом угле выхода потока составляют ±12′. Для лопаток, длина рабочих частей которых превышает 500 мм, предельные отклонения угла γ хвостовых сечений назначаются такими же, как и, для лопаток с длиной рабочей части до 500 мм, а в головных сечениях вне зависимости от угла выхода потока они увеличиваются до ±0,30 мм.

От тех же, что и данные в табл. 6.3, баз определяется положение в радиальном направлении отверстий для связи лопаток между собой в пакеты. В аксиальном направлении их положение чаще всего устанавливается размерами, заданными от входной поверхности хвоста.

При расстоянии от базы до оси отверстия в радиальном направлении, не превышающем 300 мм, предельные отклонения на этот размер составляют ±0,15 мм, а при размере свыше 300 мм ±0,20 мм Смещение оси отверстия в аксиальном направлении должно находиться в пределах ±0,20 мм. Допуск на диаметр отверстий, подготавливаемых под пайку, устанавливается в пределах пятого класса точности, а для Z-образных связей — в пределах четвертого класса.

Положение лопатки в диске определяется соединением поверхностей, определяющих профиль хвоста, с такого же назначения поверхностями диска. Для многих конструкций соединений лопаток с диском положение лопатки определяется также сопряжением радиальных поверхностей хвоста одной лопатки с поверхностью соседних лопаток или промежуточных тел.

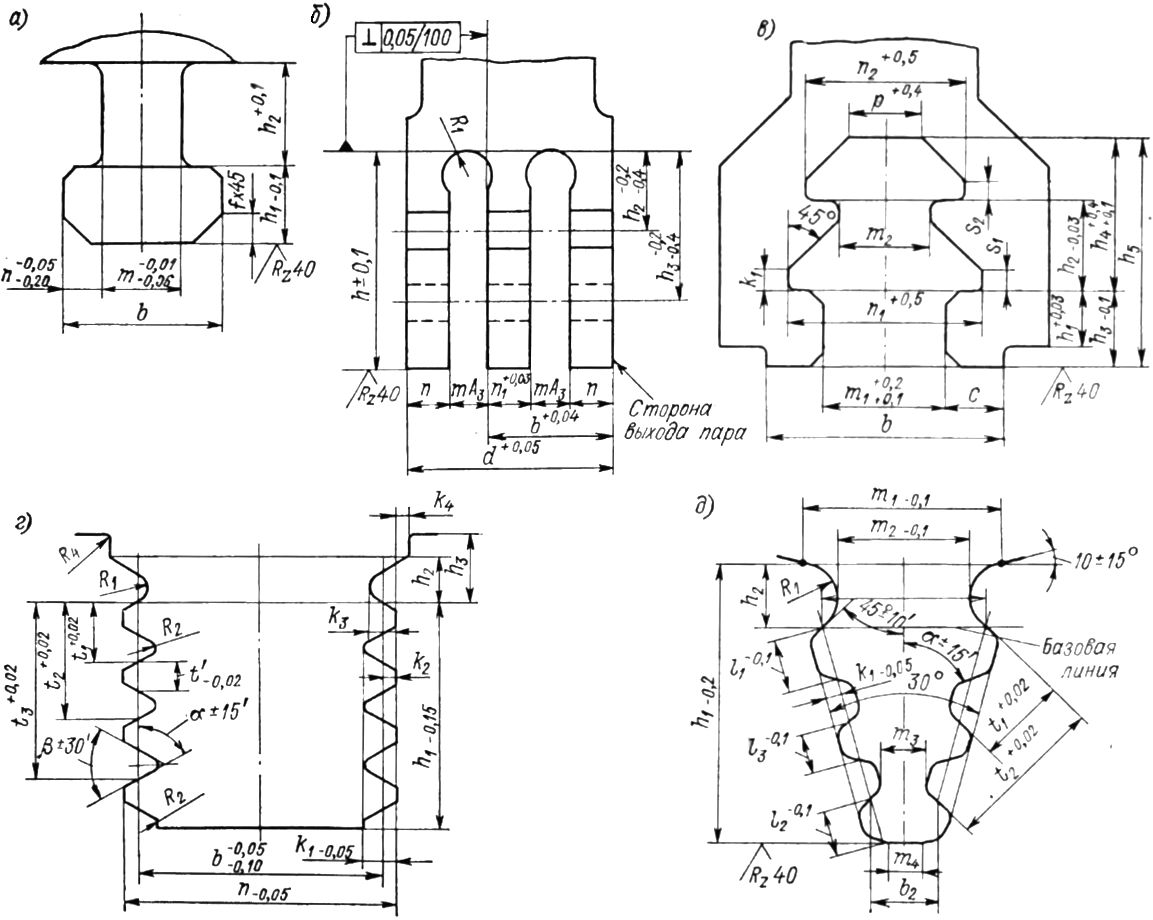

На рис. 6.6 приведены некоторые типы профилей хвоста. Предельные отклонения на посадочные размеры не зависят от размеров хвоста и устанавливаются очень точными. Во всех конструкциях хвостов нежелательны острые переходы в сопряжении поверхностей, радиусы скругления должны быть не менее 0,5 мм.

Рис. 6.6. Профили хвостов лопаток паровых турбин: а — Т-образный без заплечиков; б — вильчатый двухпазовый; в — грибовидный двухопорный; г — прямозубчиковый; д — елочный.

Допуски на размеры толщин хвоста, т. е. размеры, определяющие расстояние между радиально расположенными поверхностями хвоста, обычно устанавливаются равными ±0,05 мм.

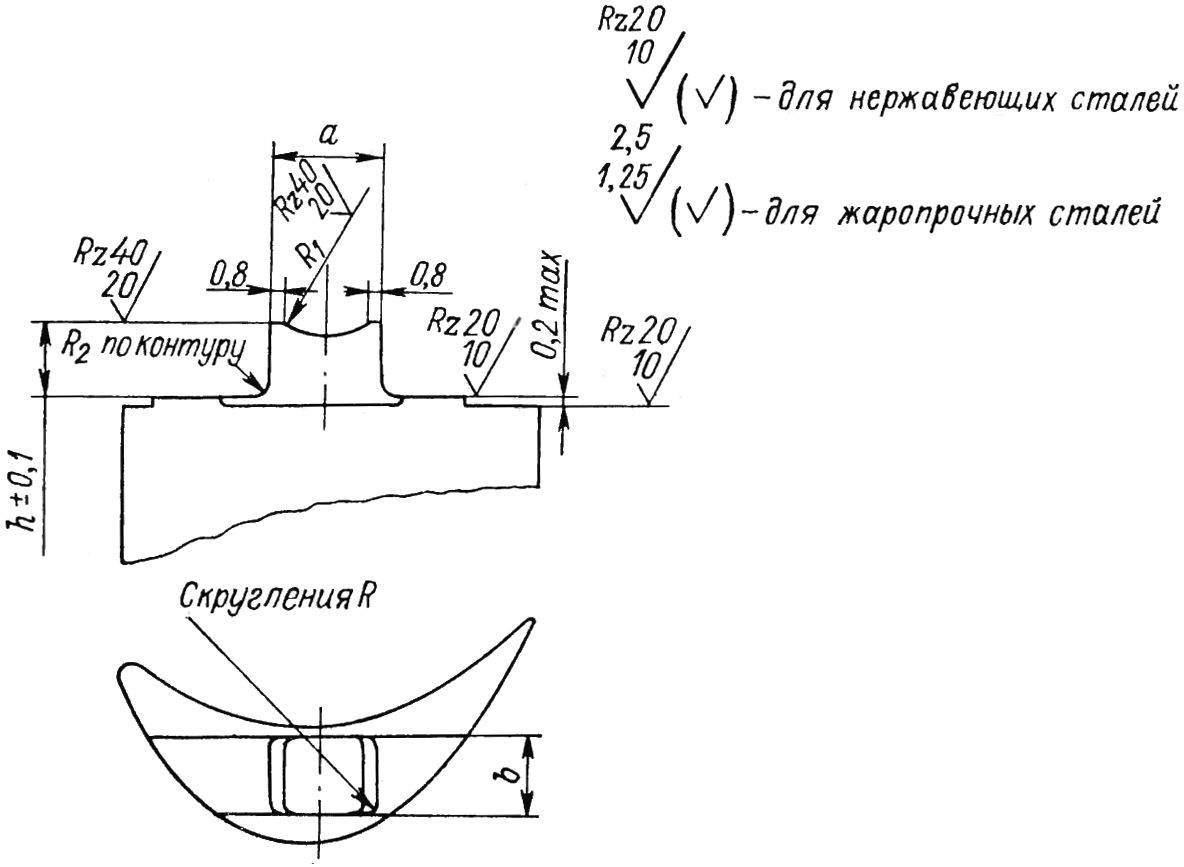

Конструктивное оформление шипа на примере прямоугольного шипа приведено на рис. 6.7.

Рис. 6.7. Конструкции прямоугольного шипа лопатки паровой турбины.

Предельные отклонения посадочных размеров a и b зависят от размеров шипа. Они для размера а в диапазоне от 4,5 до 10 мм обычно задаются в пределах 0,08—0,16 мм, свыше 10 до 16 мм — в пределах от 0,12 до 0,24 мм. Размеры длины шипов b обычно находятся в пределах 5—20 мм. Допуски на размер b задаются в пределах 0,08—0,24 мм.

В зависимости от назначения, размеров хорды, параметров среды и других факторов назначаются параметры шероховатости поверхностей рабочей части лопаток.

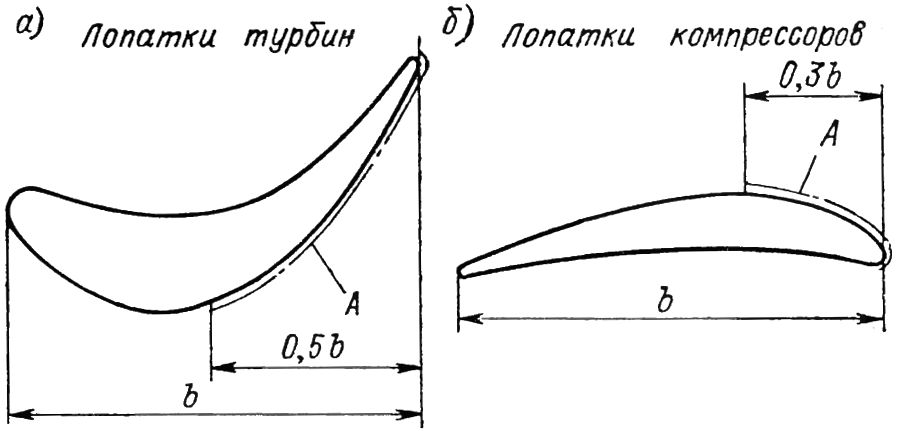

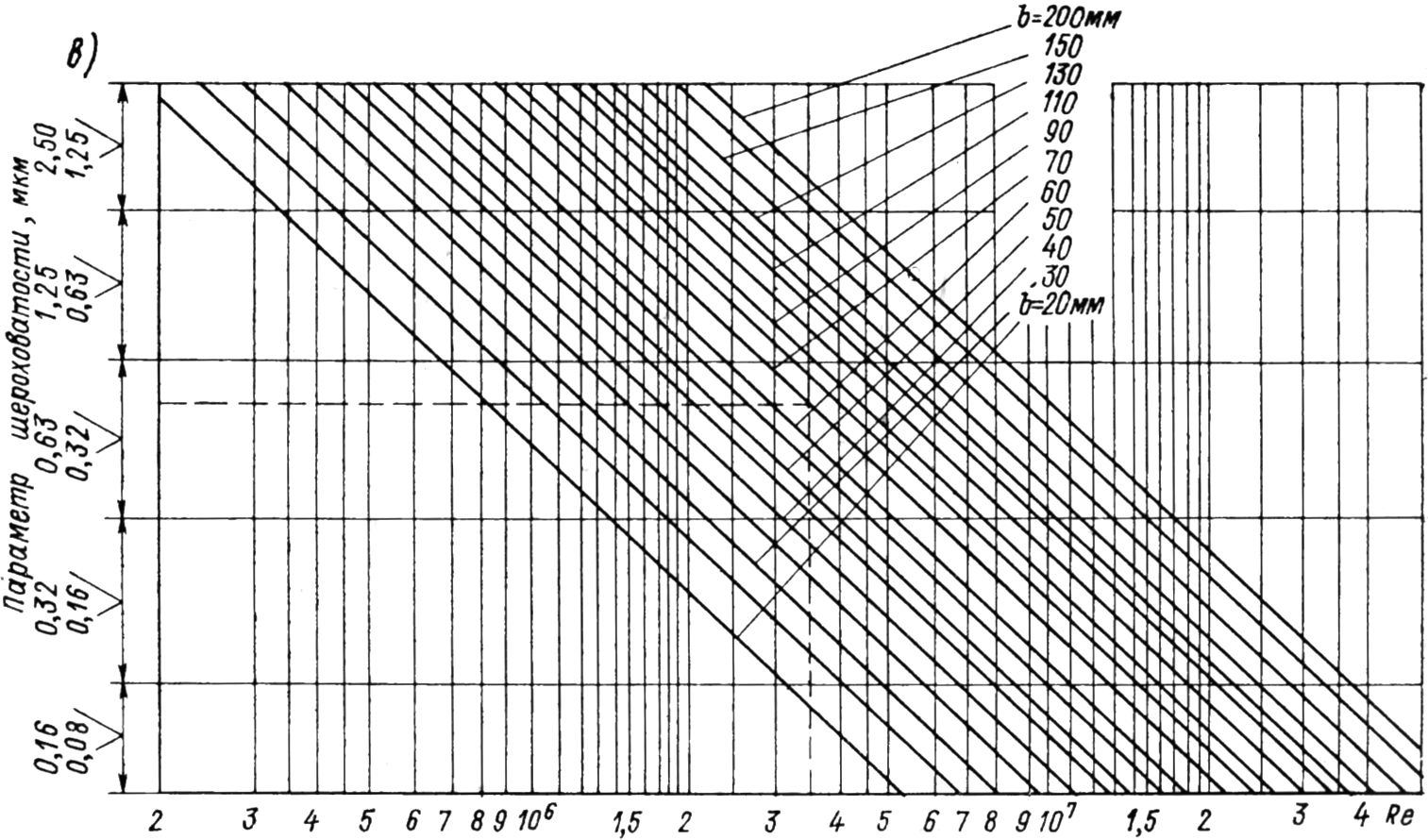

На выходной кромке лопаток паровых турбин и на входной кромке лопаток компрессоров шероховатость поверхностей может быть задана по номограмме, приведенной на рис. 6.8. Месторасположение и протяженность поверхностей профиля лопатки, параметр шероховатости которой определяется по номограмме, обозначены буквой А (рис. 6.8, а, б). Re на номограмме (рис. 6.8, в) — число Рейнольдса, подсчитанное по величине хорды и параметрам среды: для турбин — за лопатками, для компрессоров — перед. На оси ординат номограммы указаны участки с рекомендуемой шероховатостью поверхности. Штриховыми линиями показан пример определения шероховатости поверхности А при значении Re = 3,5·107 и хорде b = 70 мм. Шероховатость поверхностей рабочей части турбинных лопаток не должна назначаться грубее Ra = 1,25÷0,63 мкм. Шероховатость остальных профильных поверхностей может быть назначена на один класс грубее чем для поверхности A. Из условий вибрационной прочности шероховатость поверхностей рабочей части не должна назначаться грубее Ra = 1,25÷0,63 мкм для лопаток турбин, изготавливаемых из материала с пределом прочности σв < 735,8 Н/мм2 (75 кгс/мм2); Ra = 0,63÷0,32 мкм — для лопаток турбин, изготавливаемых из материалов с σв > 735,8 Н/мм2 (75 кгс/мм2); Ra = 0,63÷0,32 мкм — для лопаток компрессоров независимо от прочностных свойств материала.

Рис. 6.8. Номограмма для выбора параметра шероховатости поверхности рабочей части лопаток паровых турбин, не работающих в области влажного пара.

Для лопаточного аппарата компрессоров шероховатость может назначаться на один класс менее грубой по сравнению с рекомендуемой выше, но не менее Ra = 0,32÷0,16 мкм.

Шероховатость поверхностей галтелей и других омываемых рабочим телом поверхностей лопаток должна быть такой же, как и для поверхностей рабочей части вне поверхности А. Поверхности отверстий под скрепляющую проволоку должны задаваться параметром шероховатости Ra = 1,25÷0,63 мкм.

На поверхностях рабочей части лопаток паровых турбин не допускаются риски, царапины и другие повреждения, выходящие за пределы назначенной шероховатости.

Купить терминал электронная очередь atmmachines.ru.