Деформации отдельных роторов турбин и состыкованных валопроводов происходят от ряда причин. Остановимся на рассмотрении некоторых из них. Деформации ротора возникают от воздействия собственной силы тяжести, зависят от схемы базирования, от кривизны, не устраненной термической обработкой или возникшей в процессе ее выполнения, от воздействия усилий зажима и пр.

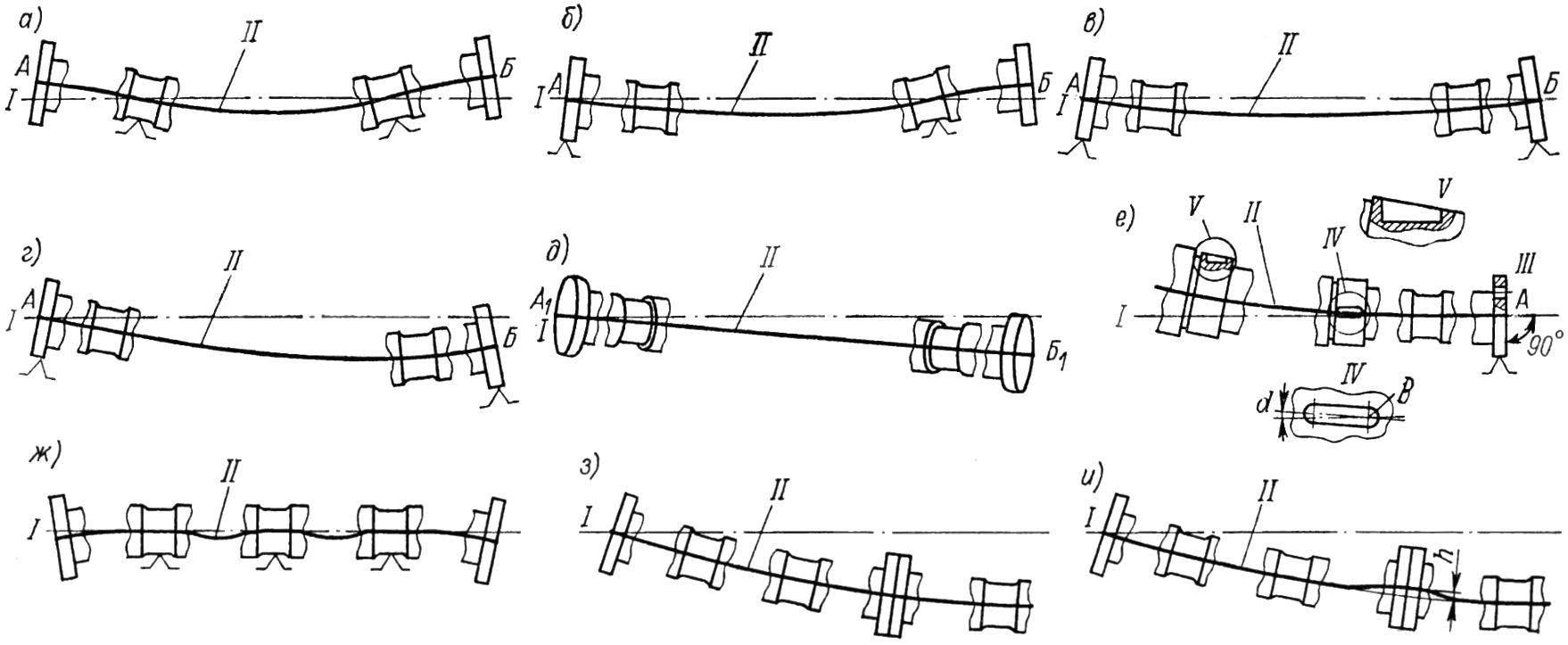

На рис. 7.13 приведен ряд схем, характеризующих возможные положения ротора паровой турбины при обработке на станках. Рис. 7.13, а—д приведены для пояснения процессов токарной и шлифовальной обработки, при которых деформированный под действием собственной силы тяжести ротор в процессе обработки вращается.

Рис. 7.13. Схемы деформаций ротора паровой турбины.

В соответствии со схемой 7.13, а базирование осуществляется по опорным шейкам ротора. Схемы (рис. 7.13, в—д) предусматривают базирование по наружным цилиндрическим поверхностям полумуфт. Базирование по схеме (рис. 7.13, б) представляет собой промежуточный случай. С одной концевой части со стороны передней бабки станка оно осуществляется по цилиндрической поверхности полумуфты, с другой — по поверхности опорной шейки.

Деформирование ротора паровых турбин характеризуется положением его упругой линии, отмеченной на всех упомянутых выше схемах рисунка цифрой II.

Упругая линия, сдеформированная постоянно направленной вертикально вниз силой собственной тяжести турбинного ротора, не изменит своего положения в пространстве и в процессе вращения при отсутствии некруглости формы опорных базовых поверхностей и если к ротору не будут приложены какие-либо внешние силы.

На всех упомянутых выше схемах рисунка ротор турбин приводится во вращение крутящим моментом, приложенным к левым полумуфтам. Здесь возможны два случая: передача кулачками, жестко связанными с планшайбой, вращающейся вокруг оси шпинделя станка; шарнирная передача.

Если, как это показано на схемах (рис. 7.13, б—д), при жестком закреплении ротора турбины кулачками планшайбы точка А пересечения упругой линии ротора с торцом полумуфты совместится с осью вращения шпинделя станка, отмеченной для упомянутой серии рисунков цифрой I, то упругая линия турбинного ротора в процессе вращения не будет менять своего положения. При несоблюдении этого условия, например при жестком закреплении кулачками планшайбы ротора в положение, при котором точка А (рис. 7.13, а) расположена не на оси шпинделя станка, во время вращения упругая линия ротора будет менять свое положение. Добиться исключения изменения положения упругой линии ротора при вращении по рассматриваемой схеме (рис. 7.13, а) возможно лишь при шарнирном приводе ротора.

Свободно лежащая на кулачках люнета концевая часть ротора паровой турбины, обращенная к задней бабке станка, на рис. 7.13, в показана в положении совмещения точки Б пересечения упругой линии с торцом полумуфты с осью вращения шпинделя станка. На схемах (рис. 7.13, а, б) точки Б лежат выше; а на рис. 7.13, г точка Б находится ниже оси вращения шпинделя станка. На схеме (рис. 7.13, д) в плане изображено положение ротора, уложенного на опоры с приближением правой концевой части к суппорту станка. Так как положение ротора изображено в плане, то упругая ось проектируется на горизонтальную плоскость в виде прямой, на которой расположены и точки А1, Б1.

При переводе ротора турбины с опор по одним поверхностям на другие меняется положение в вертикальной плоскости деформированной упругой линии ротора. Положение упругой линии, указанное на схеме (рис. 7.13, а), когда ротор уложен на опорные шейки, отличается, на примеру, от положений, приведенных на схемах (рис. 7.13, б, г). Но во всех рассматриваемых и других случаях новое зафиксированное положение оси не изменится при вращении ротора, если сохранены указанные выше условия отсутствия некруглости опорных базовых поверхностей и к ротору не приложены внешние деформирующие силы.

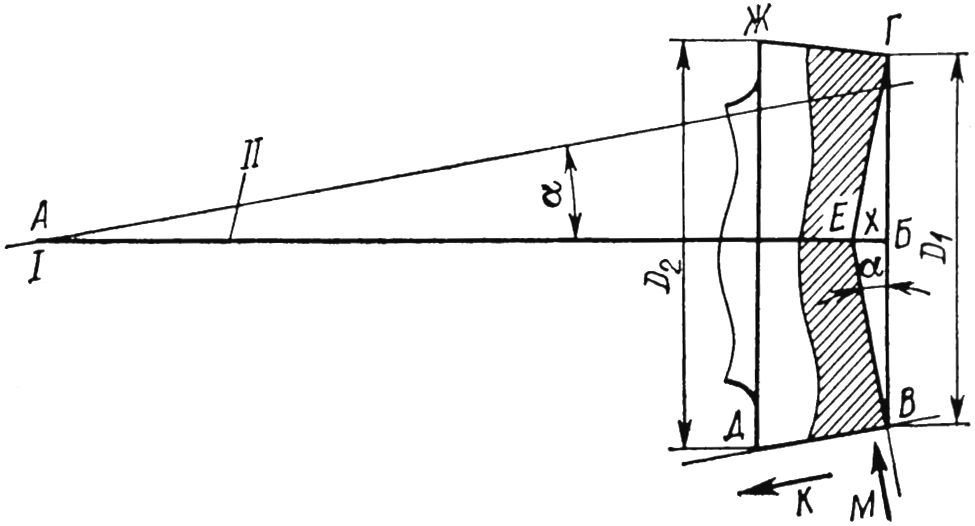

Таким образом, деформация ротора паровой турбины под воздействием силы тяжести при механической обработке, когда главным движением является вращение самой детали, не проявляется биением обработанных поверхностей. Смещение же оси ротора в горизонтальной плоскости в сторону приближения или удаления от суппорта станка, как это показано на рис. 7.13, д и отдельно пояснено рис. 7.14, приводит к отступлению обработанных поверхностей от цилиндрической формы.

Рис. 7.14. Схемы, поясняющие влияние смещения оси ротора паровой турбины в горизонтальной плоскости на обработанные поверхности.

В случае наклона оси II ротора турбины в горизонтальной плоскости относительно оси I шпинделя станка на угол а обточенные наружные поверхности примут коническую форму с увеличением диаметральных размеров по мере продвижения резца в сторону к передней бабке станка (по стрелке K), т. е. диаметры, измеренные в сечении ДЖ и в сечении ВГ, будут находиться в зависимости:

D2 > D1

Торцовая поверхность при ее механической обработке резцом, перемещающимся в направлении, перпендикулярном к оси шпинделя станка (по стрелке М) примет форму конической полости с высотой конуса:

Рис. 7.13, е поясняет влияние деформации под действием силы тяжести на форму и расположение элементов валов турбинных роторов в процессах, при которых деталь не вращается. Это имеет место при обработке механическим способом на горизонтально-расточных, продольно-фрезерных и других станках, у которых главное движение связано с вращением инструмента.

Схема (рис. 7.13, е) соответствует установке детали паровой турбины на горизонтально-расточном станке в такое положение, при котором касательная к упругой линии II ротора в точке А обращена в сторону шпинделя и параллельна оси его вращения. Форма образованных механической обработкой вращающимся инструментом поверхностей будет зависеть от направления перемещений рабочих органов станка. В частности, торцовая наружная поверхность полумуфты ротора будет представлять собой плоскость, перпендикулярную к оси вращения шпинделя. Так как касательная к упругой линии ротора параллельна оси шпинделя, то в этом частном случае торцовая поверхность полумуфты будет перпендикулярна и к этой касательной. А это значит, что при вращении ротора на опорных шейках торцовая поверхность не будет иметь биения.

Обточенная поверхность полумуфты или другая поверхность примет цилиндрическую форму. Радиус цилиндрической поверхности будет равен расстоянию от оси вращения шпинделя до вершины режущей кромки инструмента. Расстояния, которые измеряются от упругой линии ротора паровой турбины до точек на цилиндрической поверхности, по мере перемещения параллельных торцу сечений от точки А будут изменяться. Наибольшей разницы они достигнут в вертикальной плоскости. Это значит, что центры сечений цилиндрической поверхности не находятся на упругой линии ротора, и при вращении ротора на опорных шейках обработанные механически с установкой по указанной схеме поверхности будут иметь радиальное биение.

При механической обработке отверстий в полумуфте шпинделем, ось которого переведена в положение III, будет достигнута перпендикулярность их осей к торцовой поверхности. Расположение осей обработанных поверхностей отверстий будет зависеть только от направления перемещения шпинделя станка вдоль оси III, а к гибкой линии турбинного ротора оси отверстий будут наклонены.

Возможна механической обработка турбинных шпоночных пазов на поверхностях ротора, сопрягаемых с полостями полумуфт, дисков рабочих колес и других деталей, в двух положениях относительно вертикальной плоскости, с которой совмещена упругая линия ротора. В одном из них ось шпинделя перпендикулярна упомянутой плоскости, во втором — совмещена с ней. Если ось шпинделя с фрезой размещена перпендикулярно вертикальной оси, то при обработке плоские боковые поверхности шпоночного паза будут параллельны оси перемещения шпинделя и наклонены на угол α, образованный осью шпинделя и касательной в точке В упругой линии ротора.

Каждый из других шпоночных пазов, расположенных вдоль оси детали, будет повернут на угол, отличающийся по своему значению от угла α и зависящий от формы и величины провисания упругой линии ротора паровой турбины. Механическая обработка инструментом, перемещающимся совместно со шпинделем, ось которого совмещена с вертикальной плоскостью, не сопровождается наклоном плоских боковых поверхностей к упругой линии ротора. В этом случае меняется лишь глубина шпоночного паза.

На рис. 7.13, з приведено изображение части валопровода, состоящей из состыкованных между собой двух смежных роторов турбин. Части общей упругой линии II будут иметь плавные переходы и сохранят свои расчетные значения в том случае, если соединение произойдет по не имеющим биения плоским торцовым поверхностям полумуфт. В том случае, как это показано на рис. 7.13, и, если роторы состыкованы друг с другом по торцовым поверхностям полумуфт, имеющим биение, фактическая ось валопровода на отдельных участках II не совпадет с расчетной упругой линией ротора. И ось, и поверхности на этих участках у турбин будут иметь биение, равное значению 2h.

Отзывы стоматологов и пациентов об zoom отбеливании зубов отбеливание зубов zoom отзывы фото.