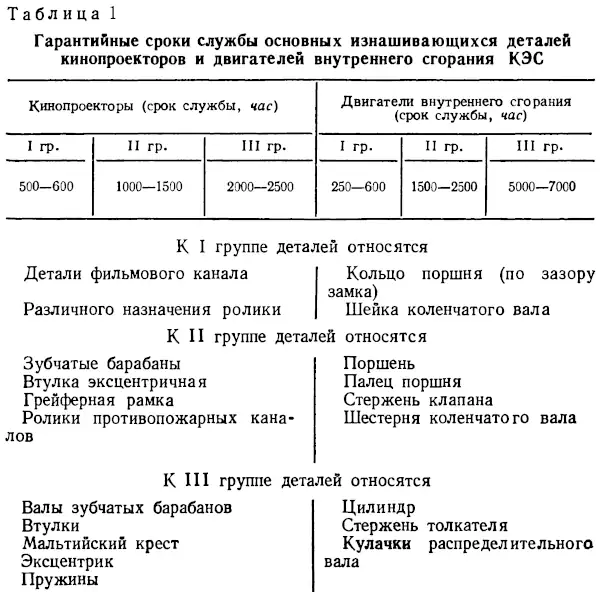

Изнашивающиеся детали кинопроекторов и двигателей внутреннего сгорания гарантийный срок службы, колеблющийся в довольно широких пределах. Несмотря на это, все детали по срокам службы можно разбить на три группы, приведенные в табл. 1.

Изнашивающиеся детали кинопроекторов и двигателей внутреннего сгорания гарантийный срок службы, колеблющийся в довольно широких пределах. Несмотря на это, все детали по срокам службы можно разбить на три группы, приведенные в табл. 1.

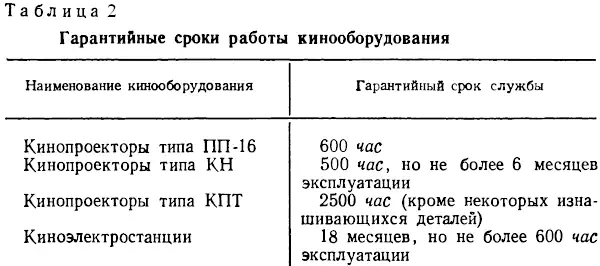

Ряд деталей (шестерни приводных механизмов кинопроекторов, цилиндр двигателя внутреннего сгорания с учетом расточек) имеет срок службы больший, чем указано в табл. 1, поэтому замена их производится по мере необходимости. Гарантийные сроки работы кинооборудования (киноаппаратуры, киноустановок) приведены в табл. 2.

Как видно из табл. 1 и 2, сроки службы деталей кинооборудования относительно невелики. Для повышения долговечности деталей и кинооборудования предусматривается ряд мер, способствующих увеличению срока службы деталей и сопряжений. Приведем некоторые из них.

1. Рациональный выбор материалов для деталей трущихся пар кинооборудования (киноаппаратуры, киноустановок)

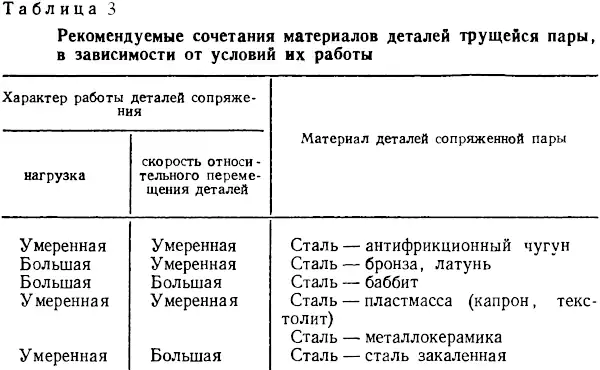

Заводами-изготовителями кинооборудования проводится большая работа по исследованию долговечности работы отдельных сопряжений. Наибольшую долговечность обеспечивает сочетание материалов сталь – антифрикционный материал (антифрикционный чугун, пластмасса, бронза, бронзо- и железографит, баббит, твердые сплавы и др.).

При изготовлении деталей в киноремонтных мастерских (КРМ) следует использовать те материалы, которые указаны в рабочих чертежах. При отсутствии этих данных, в зависимости от наличия материалов на складе и характера работы сопряжения, можно ориентироваться на установленные практикой сочетания материалов, приведенные в табл. 3.

Для деталей, работающих в условиях возникновения газовой коррозии, используются сплавы с примесями хрома и кремния (сильхромы).

2. Упрочение поверхностного слоя деталей кинооборудования (киноаппаратуры, киноустановок)

Упрочения поверхностного слоя детали можно достичь термической либо химикотермической обработкой или нанесением износостойких покрытий. Термическая и химикотермическая обработка деталей значительно повышают поверхностную твердость детали и находят все большее применение как на заводах, изготовляющих кинооборудования (киноаппаратуру, киноустановки), так и в ремонтной практике. Используются обычная закалка, а также закалка токами высокой частоты, азотирование, цементация, цианирование и др.

Широко применяется также нанесение покрытия гальваническим способом. Наибольшее применение получило хромирование. Несмотря на то, что хромирование – процесс дорогой, он полностью себя окупает, так как срок службы детали повышается в 8–10 раз и более особенно при применении пористого хромирования. В последнем случае слой хрома имеет каналы, в которых накапливается смазка, обеспечивая как бы самосмазывание трущейся пары. Наличие пористых поверхностей трения деталей существенно увеличивает срок их службы в наибольшей степени деталей, работающих в условиях полужидкостного, полусухого или граничного трения.

Пористая поверхность может быть создана также путем маталлизации детали или применением пористых материалов: бронзы, металлокерамики, баббита.

3. Выбор оптимальной толщины покрытия деталей кинооборудования (киноаппаратуры, киноустановок)

Практикой установлены оптимальные толщины покрытий, при которых износостойкость детали оказывается наибольшей. Например, при хромировании наибольшей износостойкостью обладает слой толщиной 0,06–0,08 мм. При заливке подшипников баббитом наибольшая долговечность его службы достигается при толщине слоя 0,025–0,075 мм. Применение слоя большей толщины неэкономично как с точки зрения стоимости расходуемого материала, так и с точки зрения срока службы детали.

Умный дом buspro hdl buspro оборудования для умного дома.