В производственных поточных линиях механосборочного производства очень важны и широко применяются вспомогательные средства переработки грузопотока деталей паровых турбин. Некоторые из них одновременно служат и средствами перемещения деталей в рабочую зону оборудования, их ориентирования относительно рабочих органов перед закреплением, а также и средствами эвакуации.

Выполнение перечисленных вспомогательных процессов перемещения наиболее тяжелых деталей и сборочных единиц паровых турбин осуществляется мостовыми кранами, напольными транспортами и тележками.

Мостовые краны, используемые на производственных поточных линиях при транспортировании деталей турбин, совершенствуются не только в повышении грузоподъемности, но и в увеличении быстроходности, улучшении условий управления и в достижении возможно большего исключения из процесса управления вспомогательного обслуживающего персонала. Наиболее гибкими, компоновочно и планировочно удобными видами внутрицеховых средств транспортирования являются подвесные конвейеры и монорельсовый транспорт. Расположение транспорта над оборудованием приводит к эффективному использованию площади и объема производственных помещений. Облегчена связь между пролетами. Благодаря многоярусному расположению просто решаются проблемы перекрещивающихся и встречных потоков, за счет изгибов в вертикальной плоскости легко преодолеваются места проездов и проходов.

В мелкосерийном производстве деталей паровых турбин применимы следующие разновидности подвесного транспорта с автоматическим адресованием: подвесные толкающие конвейеры, монорельсовые тягачи, грузонесущие конвейеры, обслуживаемые автоматическими манипуляторами.

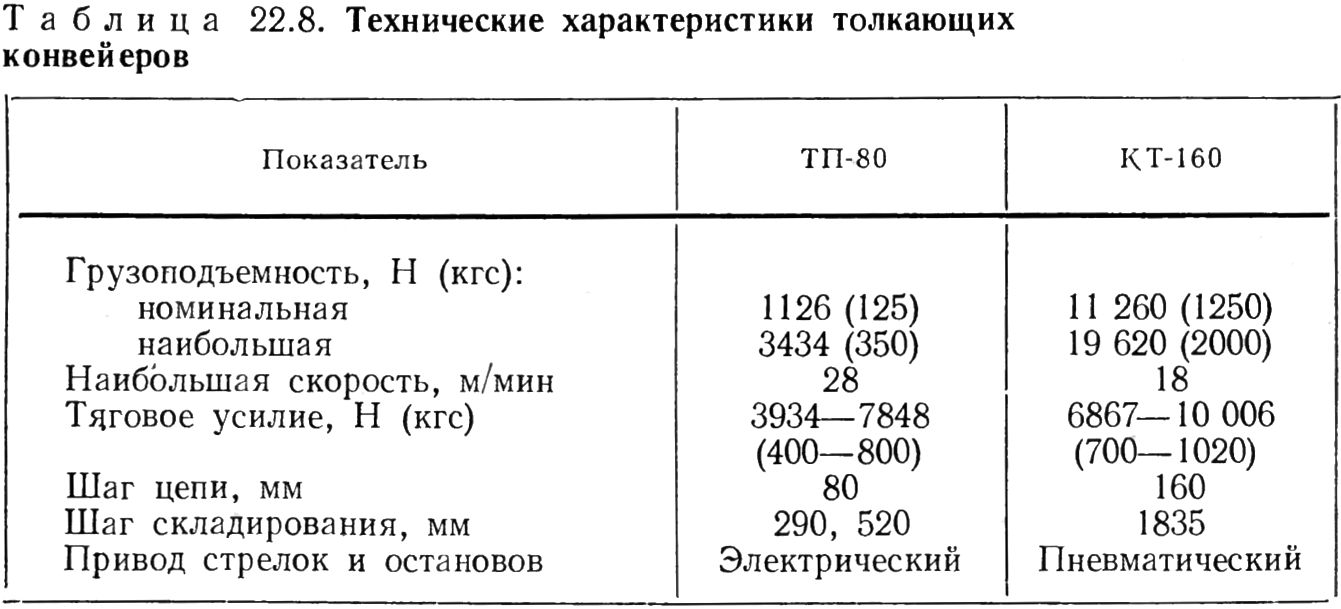

Предприятиями тяжелого машиностроения выпускаются толкающие конвейеры с автоматическим адресованием. Технические характеристики двух основных моделей таких конвейеров приведены в табл. 22.8.

Конвейер модели ТП-80 обеспечивает при производстве паровых турбин построение разветвленной транспортной системы с доставкой грузов по заданному маршруту, а также промежуточное складирование предметов. Грузонесущие тележки можно объединять в двух- и трехтележечные сцепы в зависимости от массы и длины транспортируемых предметов.

При необходимости конвейер, используемый на поточных линиях изготовления турбин, может быть составлен из нескольких замкнутых ветвей с различной скоростью движения толкающей цепи. Для перевода грузонесущих тележек с одной ветви на другую служат передачи. Передачи имеют стрелки, управляемые магнитами, когда поток разделяется, или самой тележкой, если потоки объединяются. В месте передачи ветви могут быть расположены параллельно или под углами 60, 90°; путь конвейера может быть изогнут в вертикальной плоскости. Это позволяет построить многоярусную систему, а также обходить высокое оборудование и проезды. В конструкции предусмотрен широкий упор, обеспечивающий перехват тележки толкателем принимающей трассы. Для остановки тележки в заданном месте и для ее временной фиксации в этом положении служит останов, расцепляющий тележку с толкателем цепи.

Конвейер снабжен двумя устройствами, позволяющими смещать отдельную тележку или сцеп относительно основного пути. Для смещения в вертикальной плоскости служит спускная секция, в горизонтальной — выдвижная секция. Перевод из основного положения в смещенное и обратно осуществляется специальными механизмами с электроприводом. Регулирование секций смещения производится от отдельного пульта с кнопочным управлением.

Информацию о положении тележек и толкателей можно получить с помощью датчиков, расставленных в необходимых местах по трассе конвейера, используемого на поточных линиях производства.

Система адресования состоит из адресоносителя, несущего информацию об адресах перемещаемых грузов (например, деталей паровых турбин), адресователя, задающего и стирающего адресную информацию, и считывателя информации. Адресоноситель выполнен в виде набора клавиш, посаженных на горизонтальные стержни с одной или двух сторон тележки. Адрес задается двухпозиционным кодом путем поворота части клавиш. Клавиши образуют как бы гребенку зубцами кверху, причем число зубцов и их сочетание по ширине набора и образует код. Адресователь закреплен на трассе и может быть управляемым или неуправляемым. Последний на всех проходящих через него тележках устанавливает один и тот же адрес. Управляемый адресователь содержит адресующие рычаги с индивидуальным электромагнитным приводом, благодаря чему адрес может быть задан дистанционно.

Считыватель представляет собой устройство типа датчика тележки, но с приводом, взаимодействующим с клавишей адресоносителя. Если адрес задается группой клавиш, то добавляется рычажная система, осуществляющая механическую расшифровку кода. При совпадении кодовой комбинации с настройкой считывателя в цепь управления поступает сигнал.

Кроме считывателя предусмотрено устройство-определитель. В нем система рычагов взаимодействует с клавишами адресоносителя и управляет контактными переключающими группами. Комбинация замкнутых и разомкнутых контактов, возникающая при прохождении адресователя, позволяет получить информацию о коде проходящей тележки. Это может быть использовано центральной дистанционной системой управления для выявления прохождения тех или иных грузов по заданному участку пути на поточной линии при производстве паровых турбин.

Конвейер модели КТ-160, использемый в производстве турбин, по своим возможностям более ограничен, чем рассмотренный конвейер модели ПТ-80. У него отсутствуют спускная и выдвижная секции, что препятствует близкому подводу предметов к рабочим местам, которые не удается по тем или иным причинам разместить непосредственно под трассой.

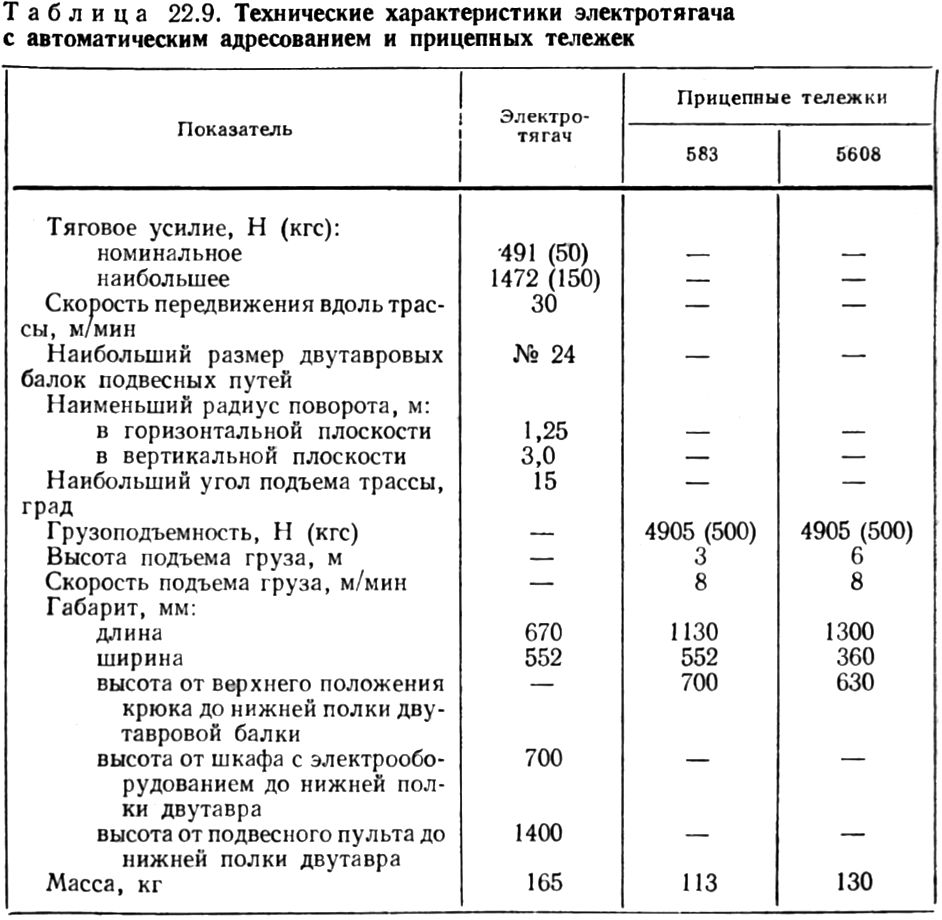

Характеристика выпускаемого промышленностью страны монорельсового электротягача с автоматическим адресованием с двумя моделями прицепных тележек, используемого на производственных поточных линиях при транспортировании деталей паровых турбин, приведена в табл. 22.9. К тягачу можно присоединять не более двух тележек. Питание приводов передвижения и подъема производится через троллеи, проложенные вдоль всего пути. Кнопочные станции подъема укреплены на блоке управления, перемещающемся вместе с тягачом. Адресование реализуется с помощью коммутации шин, расположенных с внешней стороны блока управления и входящих в контакт со стационарными токосъемниками, установленными на рабочих местах.

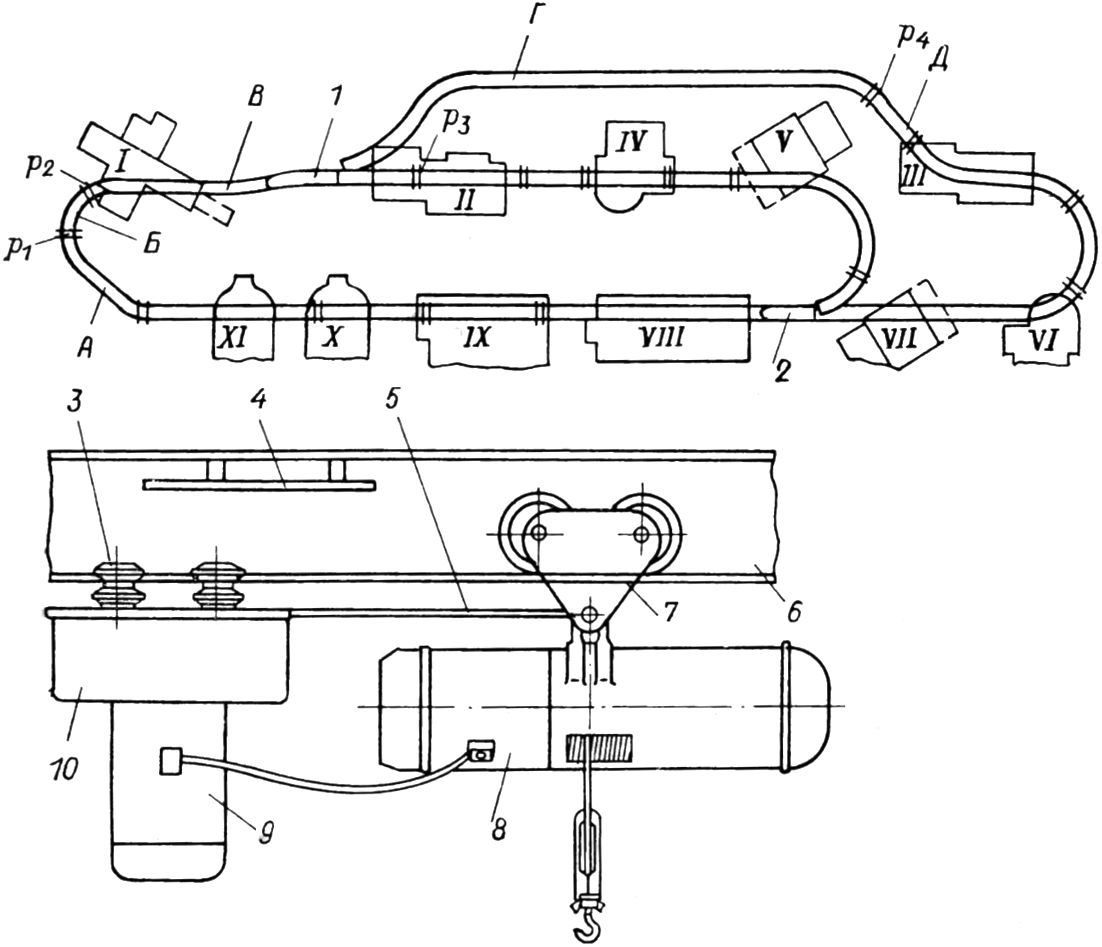

В тех случаях, когда по условиям производства паровых турбин нет необходимости в изменении адресов, в концентрировании на рабочих местах поточных линий больших заделов, применимы более простые средства транспортирования. На рис. 22.11 схематично изображен транспортер, который обеспечивает сосредоточение в качестве задела трех подвесок. Он создан для линии, на которой обрабатываются детали массой до 100 кг.

Рис. 22.11. Подвесной транспортер, используемый на производственных поточных линиях при изготовлении деталей паровых турбин.

На рисунке в плане показан подвесной транспортер и обслуживаемые им станки I—XI, применяемые на производственных линиях для перемещения деталей паровых турбин. Основой транспортера являются направляющие монорельсы 6, двумя замкнутыми ветвями охватывающие все рабочие места. Каждый из перемещающихся по нижним полкам монорельсов самоходных тельферов состоит из тягача 10 и подъемника 5, соединенных тягой 5. Тягач снабжен электродвигателем 9, который посредством редуктора вращает тянущие ролики 3. Подъемник состоит из приводной лебедки, закрепленной на тележке 7. Сбоку монорельса проложены тррллеи, посредством токосъемников 4 соединенные с электродвигателями. Для перевода катящихся по монорельсу тельферов с одной ветви на другую в конструкцию введены переводные стрелки 1, 2, включение которых для беспрепятственного перемещения тельферов в одну или другую сторону осуществляется автоматически.

Троллеи представляют собой отдельные участки токопроводов, разрывы между которыми, отмеченные буквами p1, p2, p3, p4, обесточены. Каждый из участков может быть включен лишь с одного рабочего места. Управление перемещением самоходного тельфера по участку трассы, равно как и подъемом или опусканием подвески сосредоточено на размещенной у станка кнопочной станции.

Для выполнения некоторых операций достаточно одного станка, а для наиболее трудоемких операций установлено по два работающих параллельно станка. Так, первая операция выполняется на станке I, а далее детали должны быть переданы на станки II и V для выполнения на них второй операции. После этого обработка ведется на двух параллельных ветвях линии, составленных из станков III, IV и VI, VII. Далее ветви опять сходятся в одну, а детали со станков IV и VII должны быть переданы на станок VIII. Завершается обработка на станках IX, X, XI.

Таким образом, с помощью рассматриваемых средств механизации обеспечивается передача деталей паровой турбины с одного станка на работающие параллельно два станка и наоборот, с двух станков на один.

Загрузка деталей паровых турбин на транспортер, применяемый на поточных производственных линиях, производится в зоне А с помощью специального захватного устройства. Нажимом на кнопку оператор направляет самоходный тельфер к первому рабочему месту, т. е. на станок I. На участке от зоны загрузки до станка 1 троллеи имеют разрыв в двух местах p1 и p2. При перемещении самоходного тельфера он в силу инерции преодолеет один из разрывов и остановится на обесточенном участке Б, являющемся местом хранения заделов. Перемещение деталей турбин на участок В выполняется по мере надобности оператором, обслуживающим станок I, нажимом кнопки на пульте станка. При этом ток подается к ранее обесточенной части троллеи на участке Б, двигатели получают питание и взявший разгон самоходный тельфер, преодолев разрыв p2, останавливается на участке В, который также управляется от кнопки станка I. Оператор пользуется тельфером не только при установке турбинной детали на станке, но и после завершения обработки, когда деталь вновь подвешивается на тельфер и отправляется на последующее рабочее место.

Для отправки деталей паровой турбины со станка I к параллельно работающим станкам II, V служит стрелка 1. При нажиме кнопки пульта станка I стрелка автоматически переключается и обеспечивает поступление самоходных тельферов к указанным станкам в порядке очередности, установленной оператором станка I. Приведенный в движение самоходный тельфер по внешней ветви проходит без задержки участок Г и, преодолев разрыв p4, останавливается на обесточенном участке Д. При движении по внутренней ветви тельфер преодолевает разрыв p3 и останавливается на обесточенном участке у станка II. Управление дальнейшим перемещением тельферов к станкам последующих по потоку рабочих мест производится аналогично.

В турбостроении на поточных линиях для перемещения деталей и сборочных единиц паровых турбин применяют также наполный транспорт с автоматическим адресованием управляемых ЭВМ тележек, приводимых в движение асинхронными линейными двигателями и предназначенных для перемещения по потоку и точной установки на рабочих местах большой массы крупногабаритных корпусных деталей турбин.