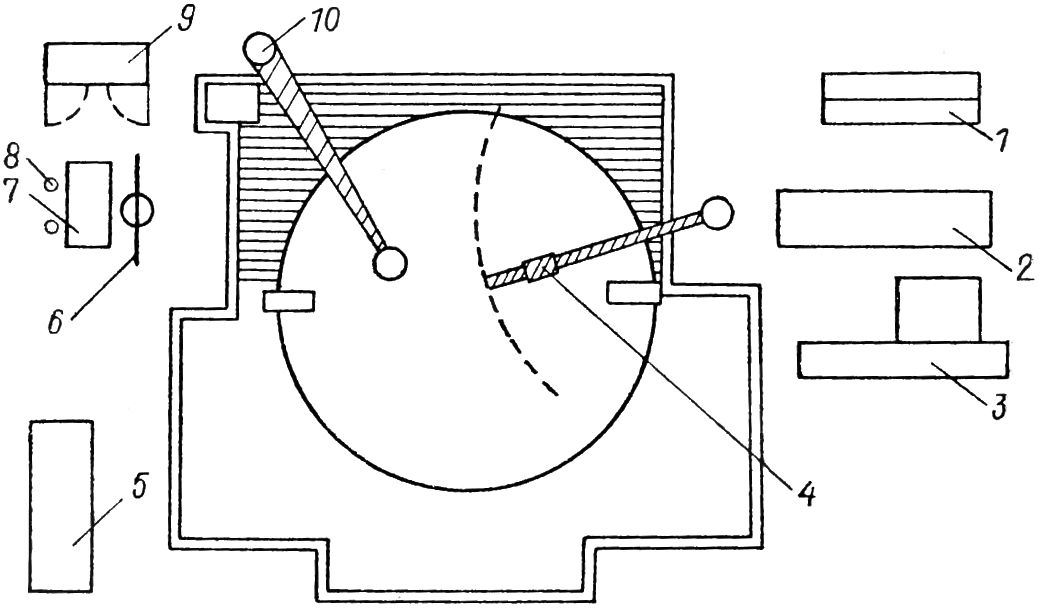

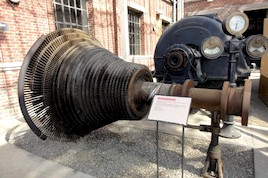

На рис. 22.22 приведено расположенное на поточной линиии рабочее место токаря, обслуживающего токарно-карусельный станок, применяемый для обработки крупногабаритных корпусных деталей паровых турбин. Для установки на нем приспособления и другой оснастки без вызова общепролетных подъемно-транспортных средств применен отдельно стоящий консольный поворотный кран грузоподъемностью 9,81 кН (1 тс). Вылет стрелы обеспечивает совместно с настроечным перемещением планшайбы станка прием со стеллажей оснастки и установку ее на любой участок планшайбы.

Рис. 22.22. Рабочее место токаря токарно-карусельного станка: 1 — стеллажи для хранения небольших и средних сменных элементов оснащения; 2 — стеллажи для раскладки крупногабаритных элементов оснащения; 3 — место хранения захватных устройств; 4 — консольный кран; 5 — настил для балансирных грузов; 6 — устройство для подвешивания технической документации; 7 — стол; 8 — стул; 9 — инструментальный шкаф; 10 — подъемная площадка.

Тара для укладки турбинных деталей после завершения на рабочем месте производственной линиии процесса обработки каждой из них, для хранения деталей на рабочих местах и передачи партии деталей с одного рабочего места на другое обычно относится к категории оргоснастки. Однако одновременно она является и важным звеном вспомогательного оборудования. При выполнении основных и вспомогательных операций на автоматически действующих или автоматизированных линиях функционирование транспортных средств, манипуляторов нередко возможно лишь при строго определенной укладке деталей турбин в таре, а сама тара должна находиться в фиксированном положении. Часто таре придается форма поддонов, на которые укладываются отдельные детали, или специальных подставок. Для предохранения деталей паровых турбин от повреждения при соударениях фиксирующие положение деталей гнезда в подставках либо непосредственно в поддонах выстилаются древесиной, пластмассой, войлоком, резиной и другими эластичными материалами.

Применяются и другие виды тары, например деревянные или металлические ящики. Есть примеры использования для укладки длинномерных деталей в специальную тару, имеющую форму стойки-стеллажа. По мере заполнения тара транспортными средствами передается на следующее рабочее место или на склад.

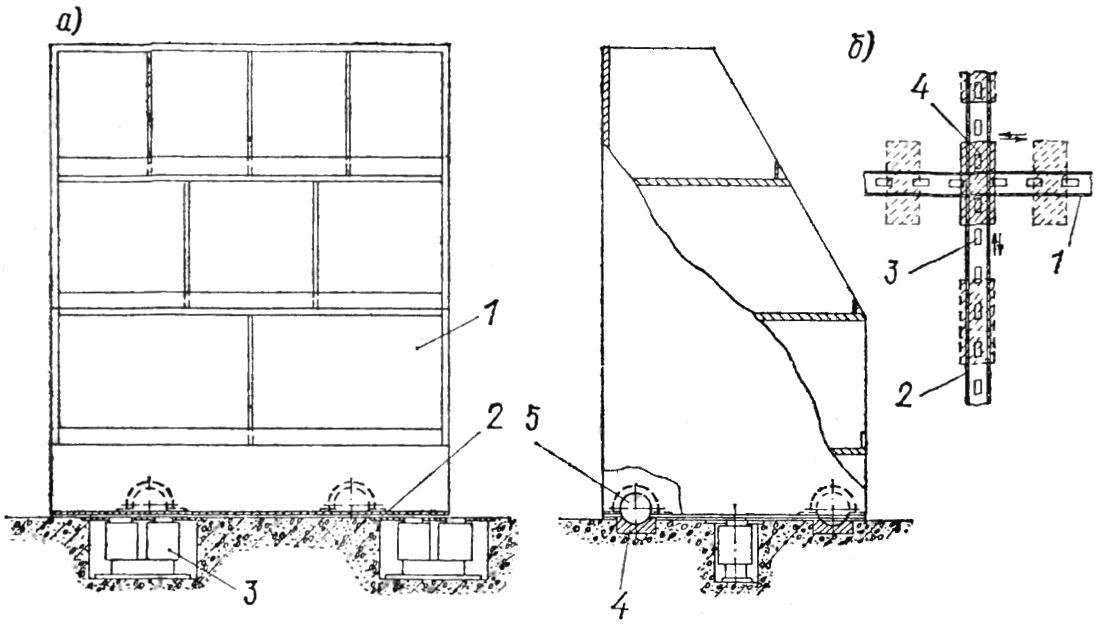

Наметилось новое направление в организации рабочего места на поточных линиях производства, решаемого на основе новой технологии перемещения деталей паровых турбин. Основано оно на использовании средств оргоснастки, совмещенного со средствами транспортирования, и в комплексе представляющих транспортную систему. Одна из возможных конструкций транспортной системы изображена на рис. 22.23.

Рис. 22.23. Транспортная система с самоходным стеллажом.

На рис. 22.23, а приведен самоходный стеллаж, в ячейки сварного каркаса 1 которого при комплектации закладываются детали турбин, сборочные единицы, оснастка или другие предметы, предназначенные для передачи на заданное рабочее место, находящееся на поточной линии производства. Корпус стеллажа опирается через шаровые опоры 5 на рельсы 4, опорным поверхностям которых придана форма желоба в соответствии с размерами опор. Алюминиевые пластины 2 расположены над полюсами линейных асинхронных двигателей 3.

На рис. 22.23, б схематически представлена транспортная система. Она состоит из взаимно пересекающихся ветвей 1 и 2 рельсового пути. Двигатели 3 размещены в углублениях между рельсами. Самоходный стеллаж 4 условно показан расположенным в месте перекрещивания ветвей пути.

При включении асинхронных электродвигателей их электромагнитные бегущие поля начинают взаимодействие с электромагнитными полями пластин, возникшими в них от вихревых токов, наведенных полем электродвигателей. В результате этого и в зависимости от того, какой ряд электродвигателей получает питание, пластины, а с ними и стеллажи начнут перемещаться из исходного положения, отмеченного позицией 4, либо вдоль одной, либо по перпендикулярной к первой ветвям пути. Движение возможно в обоих направлениях, как это показано стрелками. Возможные положения стеллажа показаны пунктирными линиями.

При создании современного оборудования, применяемого на поточных производственных линиях, большое внимание уделяется вопросам, удобного, легкого и быстрого обслуживания рабочих мест. Под этим подразумевается создание благоприятных условий управления оборудованием, наблюдения за процессом обработки, подналадки в процессе выполнения операции, переналадки при переходе на обработку другой турбинной детали, блокирования от случайного включения механизмов, сокращения пробегов останавливаемых подвижных рабочих органов под воздействием инерционных сил и многое другое.

В частности, на производственных линиях для обеспечения доступа операторов к местам обслуживания тяжелые станки и даже приспособления к ним снабжаются постоянными помостами, а также перемещающимися помостами с приводами, отводящими их после применения в положение, не препятствующее обработке детали паровой турбины. Так выполнено приспособление дилиндрорасточного станка модели НС-72Ф2. Оно снабжено приводными помостами, обеспечивающими в своем выдвинутом положении безопасное выполнение процессов закрепления деталей, установку инструментов и пр.

Наблюдение за ходом процесса и при необходимости вмешательство в него путем останова рабочих органов, изменения режима их работы и достигается включением в конструкцию сдублированных пультов управления, находящихся в непосредственной близости от оператора и при его нахождении вблизи от зоны резания.

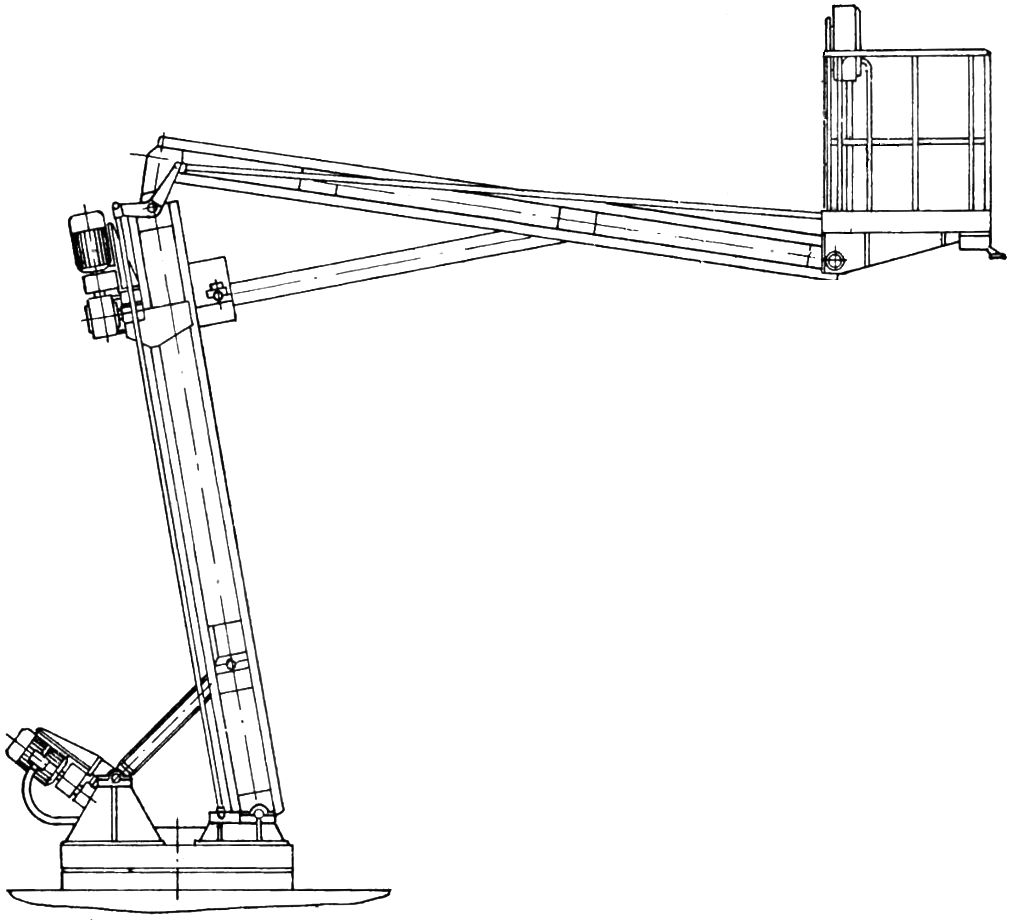

Например, в конструкцию цилиндрорасточного станка включена подъемная площадка (рис. 22.24) с размещенным в ее кабине пультом дистанционного управления приводами перемещения самой площадки, а также и приводами рабочих органов станка. Нижнее положение пола кабины оператора площадки располагается на расстоянии 600 мм от уровня рабочего места, верхнее — на расстоянии 3500 мм. В горизонтальном положении площадка перемещается на 3000 мм.

Рис. 22.24. Подъемная площадка с механизированными приводами.

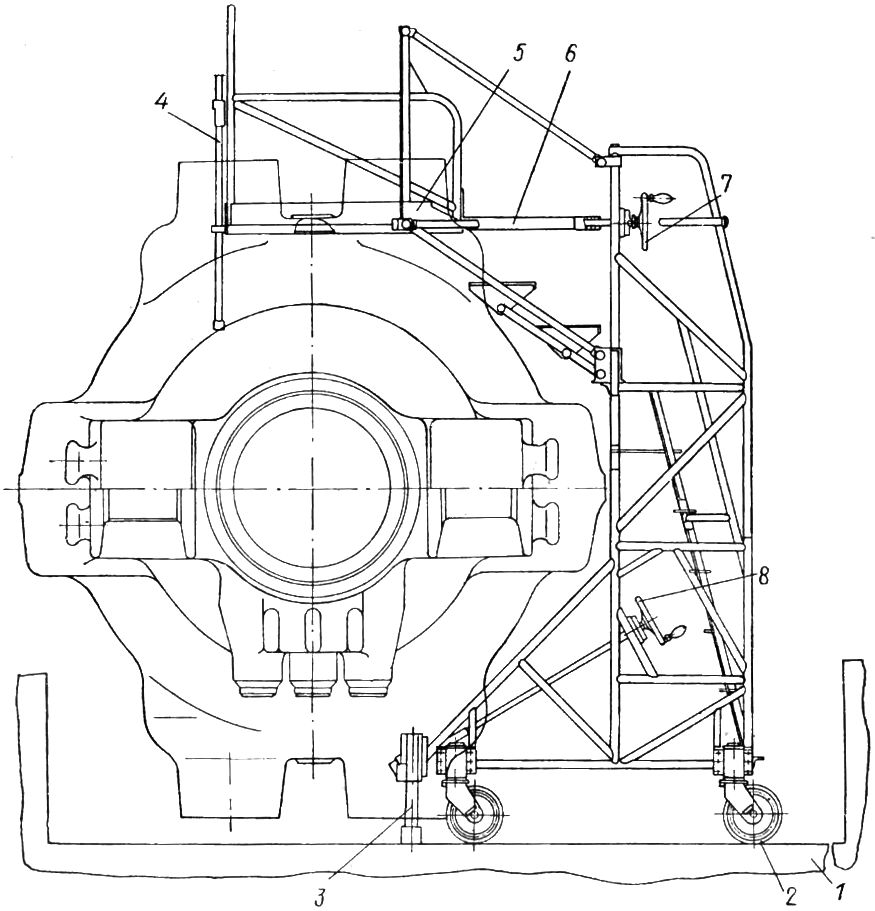

На рис. 22.25 приведена еще одна передвижная с ручным приводом конструкция подъемной площадки, применяющейся при обработке неподвижных корпусных деталей паровых турбин на горизонтальнорасточных и радиально-сверлильных станках, расположенных на рабочих местах поточных линий.

Рис. 22.25. Подъемная площадка с ручными приводами.

Установка устройства на плитном настиле 1 в заданное относительно детали турбины положение производится перекатыванием на колесах 2 вручную. Регулирование по высоте и размер горизонтального вылета подъемной площадки 5 достигается вращением маховика 7, приводящего к увеличению или уменьшению длины тяги 6. При этом сохраняется горизонтальность положения пола кабины оператора площадки и ступенек верхнего ведущего к кабине марша лестницы. Фиксирование положения подъемной площадки относительно плитного настила и относительно турбинной детали достигается двумя также приводимыми вручную механизмами. Вращение маховика 8 приводит в действие механизм перемещения дополнительной опоры 3 до соприкосновения с поверхностью плитного настила. Регулирование положения штанги 4, размещенной на кабине оператора, до упора наконечника штанги в поверхность детали фиксирует положение верхней части конструкции.

Главная страница полимерные полы в москве.