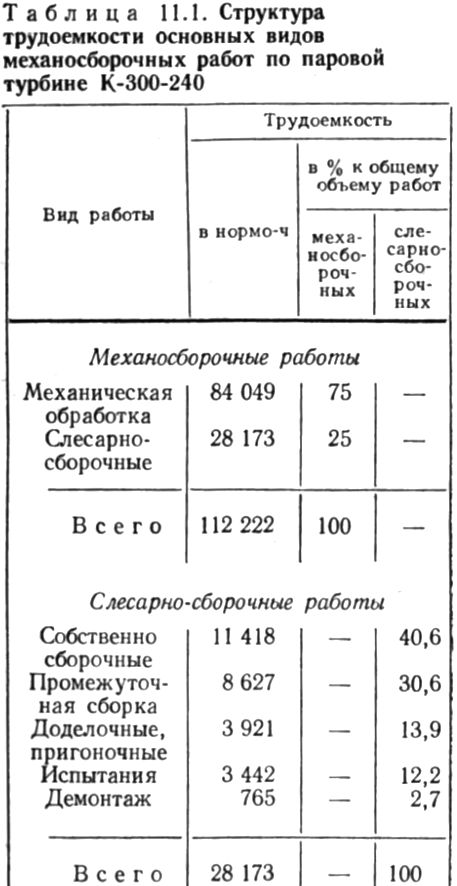

Трудоемкость прерывающих цикл сборки операций обработки резанием, выполняемых не на рабочих местах сборки, а на оборудовании механических отделений, отнесена к трудоемкости механообработки. В этих условиях коэффициент относительной трудоемкости слесарно-сборочных работ для паровой турбины указанной модели Kтр = 0,25. По менее технологически отлаженным в производстве турбинам, выпускаемым малыми сериями, доля слесарно-сборочных работ значительно выше. Так, по паровой турбине К-800-240-2 она составляет уже одну треть.

Значение трудоемкости слесарно-сборочных работ в доле от передела механообработки по турбине К-300-240, т. е. коэффициент Kтр = 0,33.

Следует также отметить, что общая трудоемкость дополнительных исполняемых при сборке турбины К-300-240 работ составляет 13313 нормо-ч или 47,3% от общей трудоемкости всех связанных со сборкой, испытанием и демонтажем работ.

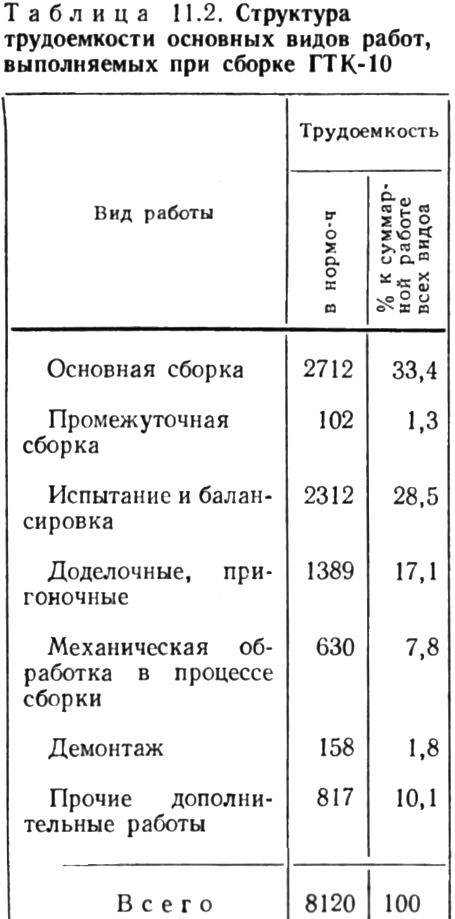

Сборка серийно выпускаемой приводной газотурбинной установки модели ГТК-10 характеризуется значением коэффициента относительной трудоемкости слесарно-сборочных работ Kтр = 0,34.

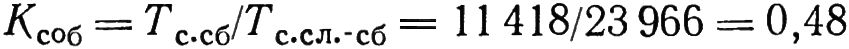

Коэффициент собираемости турбины К-300-240 также определяется по данным табл. 11.1:

Коэффициент собираемости технологически менее отлаженных в производстве мощных паровых турбин ниже значения, приведенного для турбины К-300-240.

В табл. 11.2 показана характеристика структуры трудоемкости работ, связанных со сборкой приводной газотурбинной установки модели ГТК-10. В состав работ включена и такого рода механическая обработка, необходимость которой определяется процессом сборки.

Подсчитанный по тем же условиям коэффициент собираемости установки ГТК-10 определится значением Kсоб = 0,54.

Приведенные в табл. 11.2 сведения на примере производства установки ГТК-10 дают представление о содержании пригоночных и доделочных работ и об их влиянии на содержание всех других видов процессов, связанных со сборкой. Анализом процессов сборки ГТК-10 выявлено, что 43 шт. деталей и сборочные единицы подвергаются слесарной обработке, не связанной с собственно сборкой, и при этом 68 раз устанавливаются или переустанавливаются. На оборудовании, размещенном вне рабочих мест сборки, 38 шт. деталей или сборочных единиц проходят механическую дообработку. Детали и сборочные единицы устанавливаются и переустанавливаются при этом 57 раз.

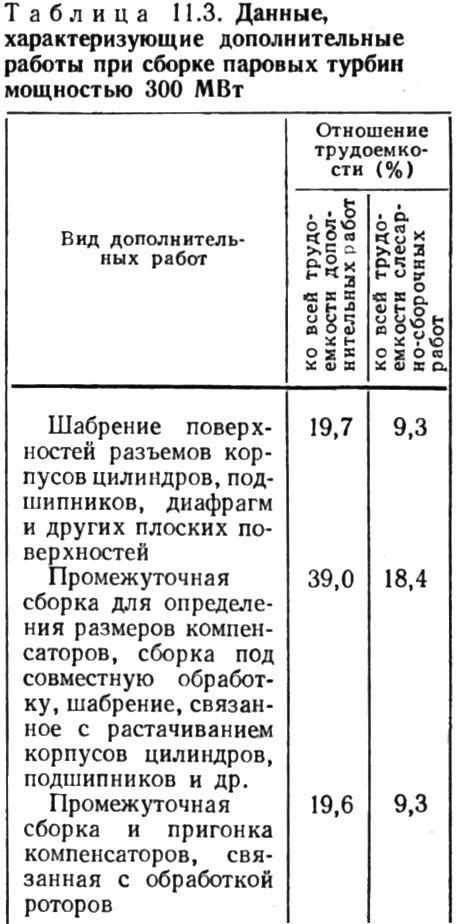

Структура трудоемкости дополнительных работ, связанных со сборкой и демонтажем паровой турбины модели К-300-240, характеризуются данными приведенными в табл. 11.3.

В процессе сборки 44 основных сборочных единиц паровой турбины названной модели и ее стендовой сборки пригоняются 123 наименования деталей с общим числом 1319 шт.

Непрерывность процесса сборки паровой турбины модели К-300-240, как и других мощных паровых турбин, нарушается передачей после промежуточной сборки сборочных единиц и отдельных деталей на рабочие места для механической обработки, как правило, расположенные вне сборочных отделений. Здесь отметим, что механическая обработка заключается в доведении резанием до размеров, указанных в составленных при сборке формулярах, ряда поверхностей деталей подшипников, торцов полумуфт роторов, уплотнений, компенсаторов, шпонок и т. д.

https://fastprint.info офсетная печать в подольске.