Блочный метод монтажа паровой турбины наиболее полно отвечает требованиям индустриализации строительно-монтажных работ и поэтому приниматься должен как основа технологии монтажа оборудования. При сборке блоков заблаговременно выполняется значительная доля, иногда доходящая до 50% от всего объема монтажных работ.

Укрупнение сборочных единиц в монтажные блоки на специально оборудованных сборочных площадках является средством повышения производительности труда, снижения цикла монтажа, а также повышения качества.

Производительность труда при выполнении сборочных работ по монтажу турбин на укрупнительных площадках на 25—30% выше, чем при выполнении этих же работ на месте установки оборудования.

Блочный метод монтажа паровой турбины обеспечивает сильное сокращение цикла монтажа (до 20—25%) как за счет уменьшения объемов работ, которые выполняются на месте установки оборудования, так и из-за ускоренного развития фронта работ и возможности их параллельного ведения по нескольким отдельным блокам.

Из-за уменьшения трудоемкости и цикла при блочном методе монтажа также снижается стоимость монтажных работ. Это снижение может доходить до 30% от стоимости таких же работ, которые выполняются на месте установки оборудования.

Эффективность блочного метода монтажа выше, когда большая часть оборудования паровой турбины собирается предварительно в монтажные блоки.

Степень применения укрупненных монтажных блоков составной части турбоустановки оценивается коэффициентом по массе монтажной блочности:

Где Σmм.б — суммарная масса монтажных блоков; Σmс.ч — общая масса составной части турбоустановки.

В монтажные блоки вне места установки оборудования собираются корпуса конденсаторов всех турбин мощностью до 200 МВт включительно. Укрупняются в монтажные блоки сборочные единицы вспомогательного оборудования и трубопроводов в пределах турбоустановки.

Сборку корпуса конденсатора турбины К-200-130, поставляемого (например, ПОТ ЛМЗ) четырьмя отдельными частями, удобно производить на подставке, представляющей собой сварную рамную конструкцию.

Первая половина нижней части корпуса определена базовой деталью. Ее устанавливают на раму и ориентируют поверхностью вертикального разъема в вертикальной плоскости с помощью отвеса. Допуск на установку на длине разъема — ±10мм. К разъему пристыковывается вторая половина. При этом обе половины корпуса выравниваются так, чтобы вертикальные разъемы по трубным доскам, перегородкам и водяным камерам были введены в контакт друг с другом. Неплотность стыка не должна превышать 3—4 мм. В процессе выравнивания достигается и соосность отверстий трубных досок.

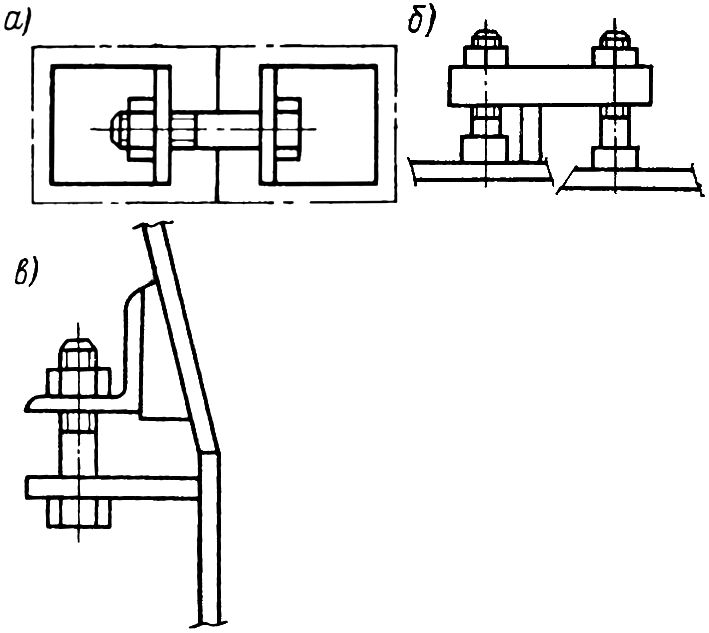

Процесс стыковки оснащен несложными приспособлениями, приведенными на рис. 19.4.

Рис. 19.4. Приспособления для сборки корпуса конденсатора паровой турбины.

На рис. 19.4, а приведена стяжка для стыковки по разъему корпуса, трубных досок и перегородок. Полки стяжки приварены непосредственно к поверхностям стыкуемых частей блока.

Для выравнивания стыкуемых кромок применяется болтовой выравниватель, изображенный на рис. 19.4, б. И в этом случае болты приспособления приварены непосредственно к поверхностям стыкуемых частей.

Несколько видоизмененная конструкция стяжки приведена на рис. 19.4, в. Она предназначена для стыковки горловины с корпусом. Одна полка стяжки при этом приварена к горловине, а вторая — к корпусу.

Соосность отверстий трубных досок и перегородок проверяется по струне. Установкой и контролем достигают такого взаимного расположения досок и перегородок, при котором оси отверстий в перегородках выше на 3—5 мм осей отверстий в трубных досках. Проверку проводят по отверстиям в центре и у краев трубных досок.

Собранные таким образом стыкуемые детали нижних частей корпуса вначале прихватываются электросваркой, а потом свариваются. Также вначале прихватываются, а потом привариваются горловины, состыкованные с корпусом конденсатора, а по месту их соединения привариваются соединительные пленки ребер жесткости. После этого стяжки и выравниватели срезаются.

Герметичность швов проверяется керосиновой пробой и гидравлическими испытаниями.

Крышки и их люки уплотняются резиновыми шнурами, которые закладываются в пазы на фланцах. Далее крышки притягиваются к водяным камерам шпильками фланцевого соединения, а потом накладываются анкерные связи.

У монтажных организаций имеется опыт поставки к месту монтажа конденсатора турбины К-300-240 четырьмя монтажными блоками, укрупненными из 20 частей, поставляемых турбостроительным заводом. Каждый из блоков в этом случае представляет собой часть корпуса конденсатора с помещенными в нем половиной полагающихся по чертежу конденсаторных трубок. В таком виде масса отдельного блока составила 50 т, т. е. он был транспортабельным от сборочной площадки к месту монтажа на фундаменте имеющимися транспортными средствами. Остальная часть конденсаторных трубок турбины устанавливалась при монтаже конденсатора из блоков.

Ремонт и обслуживание принтеров hp цены на ремонт и обслуживание принтеров.