После полной или частичной разборки оборудования на детали, их необходимо очистить и промыть (обезжирить). Только на чистых деталях можно обнаружить дефекты, износ, произвести тщательные измерения их точными приборами. Для промывки применяют жидкости, которые хорошо растворяют масло, смывают грязь и т. п., но не оказывают действия на металл деталей (например, керосин, бензин, щелочные растворы и др.).

После полной или частичной разборки оборудования на детали, их необходимо очистить и промыть (обезжирить). Только на чистых деталях можно обнаружить дефекты, износ, произвести тщательные измерения их точными приборами. Для промывки применяют жидкости, которые хорошо растворяют масло, смывают грязь и т. п., но не оказывают действия на металл деталей (например, керосин, бензин, щелочные растворы и др.).

Обезжиривать детали можно двумя способами: холодным и горячим. При холодном способе промывка деталей производится в противнях, ваннах и специальных установках керосином, бензином или химическими веществами. Мойка деталей горячим способом осуществляется щелочным раствором в баках или специальных моечных машинах. Детали перед мойкой делят на три группы: мелкие, средние и крупные.

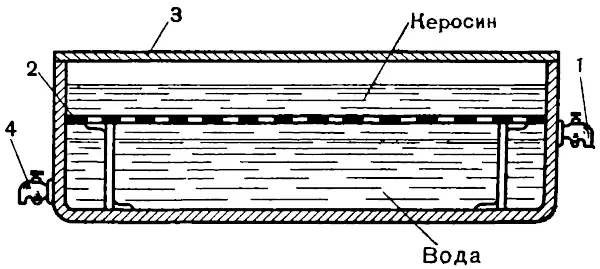

Широкое распространение получила ручная мойка деталей в открытых ваннах (рис. 1) при помощи волосяных щеток (плоских, круглых) или ветоши. Чтобы уменьшить расход керосина, в нижнюю часть ванны до уровня сливного крана 1 заливают воду, а сверху керосин. Детали, подлежащие промывке, размещают на металлической решетке или сетке 2. После промывки детали обтирают ветошью, а ванну закрывают крышкой 3. Загрязненную воду и керосин периодически выпускают через сливные краны 1 и 4.

Рис. 1. Моечная ванна.

Мойка деталей в открытых ванных имеет существенные недостатки: во-первых, процесс малопроизводительный, во-вторых, расходуется много керосина, в-третьих, керосин оказывает вредное воздействие на руки рабочего даже при наличии резиновых перчаток и, кроме того, он опасен в пожарном отношении.

Наиболее удобен и дешев горячий способ мойки (обезжиривание) в специальных ваннах водными растворами щелочей при температуре 70–80 °C в течение 10–15 мин. Ниже приведены составы растворов для промывки деталей из черных и цветных металлов.

Растворы для обезжиривания деталей из черных металлов:

I:

Кальцинированная сода: 0,2–0,25%

Жидкое стекло: 0,15–0,25%

Нитрат натрия: 0,10–0,15%

Вода: Остальное

II:

Каустическая сода: 100 г

Кальцинированная сода: 750 г

Фосфорнокислый натрий: 130 г

Мыло хозяйственное: 20 г

Вода: 13–15 л

III:

Хромпик: 0,1%

Сода кальцинированная: 0,2%

Вода: Остальное

Раствор для обезжиривания деталей из алюминиевых сплавов:

Углекислый натрий: 4,5 г

Едкий натр: 1,3 г

Фосфористокислый натрий: 1,45 г

Мыло хозяйственное: 1,0 г

Вода: 1 л

После промывки щелочными растворами детали для удаления остатков щелочи промывают в горячей воде, а затем сушат.

В помещении, где производится промывка и обезжиривание деталей, должна быть установлена вытяжная вентиляция.

При ремонте двигателей внутреннего сгорания очень часто приходится иметь дело с очисткой деталей от нагара. Существует ряд способов очистки деталей от нагара: механический, химический и электролитический.

Наиболее простой способ удаления нагара – механический: с легко доступных мест нагар снимается металлическими щетками, а с труднодоступных мест – выжигается путем нагревания детали ацетиленокислородным пламенем горелки или в горне на древесном угле при температуре 600–700 °C и последующей очистки щетками.

К недостаткам способа следует отнести: образование рисок на поверхности деталей, которые способствуют образованию нагара в этих местах после ремонта; неудобства снятия нагара – в труднодоступных местах.

Более совершенный способ удаления нагара – химический, при котором детали погружают на 2–4 час в раствор, нагретый до 90–95 °C.

Состав раствора для стальных деталей:

Едкий натр: 25 г

Сода кальцинированная: 36 г

Жидкое мыло: 25 г

Жидкое стекло: 1,5 г

Вода: 1 л

Состав раствора для деталей из сплавов алюминия:

Сода кальцинированная: 9 г

Жидкое мыло: 10 г

Жидкое стекло: 9 г

Вода: 1 л

После промывки детали протирают при помощи ветоши с мелким наждачным порошком и окончательно промывают в горячей воде.

Наиболее качественным способом удаления нагара является электролитический.

В качестве электролита служит раствор следующего состава:

Едкий натр: 1 кг

Кальцинированная сода: 116,6 г

Вода: 1 л

Раствор заливают в железную ванну и подогревают до температуры 135–145 °C, катодом служит деталь, а анодом – сама ванна. Режим процесса: напряжение – 6 В, плотность тока – 6 А/дм2, время выдержки в ванне – 5–10 мин.

Импланты Штрауман (Straumann) под ключ: виды и цены в клинике nava-mos.ru.