При отработке конструкции на технологичность ставится основная задача снижения затрат на изготовление изделия. Снижение затрат и в первую очередь путем уменьшения трудоемкости зависит от многих факторов, главными из которых в производстве изделий являются стандартизация, унификация составных частей изделий, деталей, их элементов, типизация технологических процессов и др. Ниже приводятся некоторые из указанных и других факторов применительно к условиям производства паровых турбин.

В турбостроении стандартизация составных частей изделия проявляется в расширенном включении в конструкции стандартизированных покупных, так называемых комплектующих изделий, при одновременном сокращении числа их разновидностей. Планомерно осуществляется также перевод оригинальных конструкций крепежа, метизов на стандартизированные. Однако этот процесс замедляется трудностью получения стандартизированных деталей со специализированных предприятий.

Унификация — это рациональное сокращение числа разновидностей объектов одинакового назначения как за счет комбинирования, так и простого сокращения.

В комплекс мер по повышению уровня унификации входят следующие:

— унификация заготовок, деталей и сборочных единиц;

— унификация отдельных элементов заготовок и деталей;

— унификация технических требований к заготовкам, деталям и сборочным единицам.

В основных изделиях, выпускаемых турбостроительными предприятиями, широко представлены конструктивно подобные детали, имеющие не очень значительную, но в то же время оправданную несхожесть отдельных элементов.

Например, при производстве паровых турбин применяется свыше шестисот типов и типоразмеров фланцев, схожих с ними крышек, заглушек и других аналогичных деталей, представляющих собой короткие тела вращения. При отработке на технологичность конструкций определилась нецелесообразность изготовления деталей из специальной для каждой из них заготовки. Во многих случаях уменьшением припусков, не повышающим степени риска при механической обработке, удалось сократить число применяемых заготовок. Решалась и задача уменьшения применяемых заготовок их унификацией, несмотря на некоторое увеличение припусков на отдельных поверхностях. Проведение этой отдельной разовой работы по унификации сократило номенклатуру кованых, штампованных и полученных термической кислородной резкой заготовок на 12%, что положительно сказалось на упрощении процесса подготовки производства, а также привело к снижению трудоемкости и уменьшению расхода металла.

Ответственные детали турбин перед термической обработкой проходят грубую механическую обработку. Разность масс кованых или литых заготовок и грубо механически обработанных из них заготовок под термическую обработку, а также разность масс термически обработанных заготовок и готовых деталей весьма велики. Поэтому, варьируя припусками, также удается унифицировать не только кованые или литые заготовки, но и грубо механически обработанные заготовки, прошедшие после этого термическую обработку.

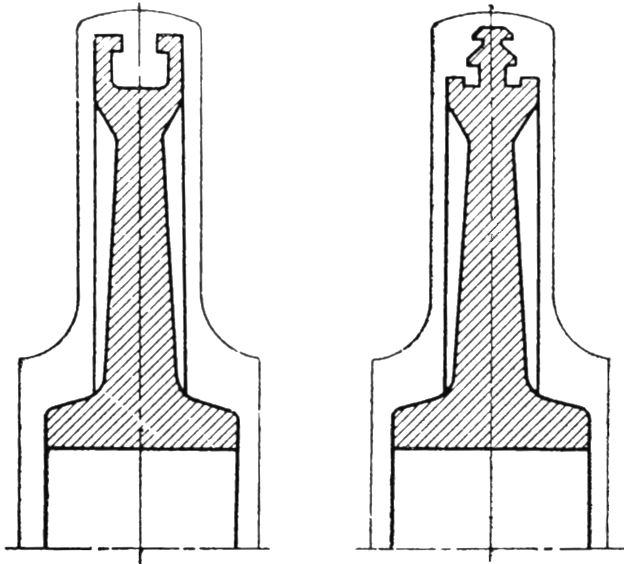

На рис. 21.1 приведена унифицированная заготовка диска, из которой возможно изготовление диска с различными конструкциями его обода.

Трудно переоценить значение унификации составных частей изделий в турбинной промышленности. В первую очередь это относится к унификации лопаток паровых турбин, газовых турбин и осевых компрессоров ГТУ и к сопрягаемым с ними деталям: дискам, промежуточным телам, бандажам.

Рис. 21.1. Унифицированная заготовка диска турбины.

НПО ЦКТИ, ВПТИэнергомаш и производственными объединениями турбостроения проведена унификация типов и марок материалов лопаток на основании рабочих чертежей, созданных турбостроительными предприятиями, и доказана возможность их дальнейшего значительного сокращения. Согласно рекомендациям номенклатура включаемых в конструкции при новом проектировании и модернизации турбин типов лопаток может быть сокращена со 173 до 76. На 30—40% снижается номенклатура применяемых марок материалов. Значительная часть рекомендуемых типов лопаток наиболее полное отработана на технологичность конструкций и освоена в производстве.

Унификация элементов конструкций заготовок деталей и деталей проводится на основе отраслевых стандартов, стандартов предприятий, а также руководящих технических материалов.

Как и в других подотраслях машиностроения, в турбостроении унифицируются применяемые посадки соединений, классы точности, шероховатости поверхностей, резьб, шлицев, шпонок, модулей зубьев, диаметров отверстий, межосевых расстояний отверстий, радиусов сопряжений поверхностей. Но и здесь широко проводится унификация элементов конструкций, применяемых деталей только в этой области машиностроения (лопаток, дисков, уплотнений и т. д.).

Установлено, что и с учетом достигнутого уровня унификации может быть осуществлена дальнейшая унификация профилей рабочей части рабочих и направляющих лопаток паровых турбин, профилей хвостовых соединений, головных частей (шипов и собственных бандажей), отверстий под скрепляющую проволоку, переходных галтелей и других элементов.

В частности, при осуществлении упомянутых рекомендаций 173 профиля рабочих частей рабочих и направляющих лопаток в применении только к уже созданным конструкциям паровых турбин могут быть заменены 101 профилем существующих конструкций. Применяемые 208 конструкций соединений хвостов лопаток с пазами дисков могут быть заменены 107 унифицированными конструкциями.

Созданы предпосылки к сокращению числа применяемых конструкций шипов, размеров диаметров отверстий под скрепляющую проволоку и других элементов. Указанное в такой же мере приведет к сокращению числа конструктивных элементов бандажных лент, скрепляющей проволоки и числа конструкций их соединений с лопатками.

В табл. 21.1 приведены сведения по унификации элементов конструкций, предварительно механически обработанных заготовок деталей типа дисков.

Казалось бы, несложная унификация послужила одной из основ к переводу механической обработки дисков на специализированных рабочих местах. Влияние улучшения технологичности конструкции заготовок на создание специализированных рабочих мест будет рассмотрено совместно с другими факторами.

При отработке конструкций деталей паровой турбины на технологичность решаются следующие задачи: рациональный выбор баз, выбор однотипных форм обрабатываемых поверхностей, правильная постановка размеров, выбор рационального типа заготовки и ее конфигурация. Отработкой на технологичность должна обеспечиваться возможность применения высокопроизводительных технологических процессов, четкая принадлежность конструкции детали к определенной классификационной группе, а также групповая обработка.

Наиболее полное решение вышеприведенных задач особенно необходимо при подготовке реконструируемого производства или при рационализации производства на основе групповой обработки. Такого рода работы проводятся и каждый раз перед заказом специализированного оборудования. В комплексе эти работы представляют собой отработку конструкций деталей по процессу изготовления. Улучшенная конструкция деталей должна обеспечивать условия наиболее благоприятного проведения как основных, так и вспомогательных операций процесса.

Рациональный выбор конструкторских баз обеспечивает возможность их, использования в качестве технологических баз, что позволяет повысить точность изготовления за счет исключения погрешности базирования. Этот принцип применяется при отработке конструкций деталей паровых турбин на технологичность.

Однако для некоторых наиболее сложных деталей турбин прогрессивный технологический процесс обработки на специализированном оборудовании стал возможным после введения в конструкции дополнительных технологических элементов. Так, в конструкции корпусных деталей цилиндров паровых турбин введены приливы или приварные планки, на поверхностях которых указанные детали размещаются при установке. Это технологическое улучшение конструкций послужило основой создания ряда уникальных цилиндрообрабатывающих станков с ЧПУ для многопредметной черновой и чистовой обработки и способствовало освоению нового прогрессивного процесса обработки основных деталей турбин. В дальнейшем указанное нововведение стало распространяться на конструкции корпусных деталей цилиндров вновь создаваемых паровых турбин.

В конструкциях деталей не всегда оправдано применение сложных профилей поверхностей, разнотипность форм обрабатываемых поверхностей, завышение требований к точности обработки, классу шероховатости. Это приводит к завышению числа операций, переходов. Упрощение, снижение требований не во вред эксплуатационным свойствам и к последующим процессам — еще один путь совершенствования производства средствами отработки конструкций на технологичность.

Правильная постановка размеров в конструкциях деталей обеспечивает требуемую точность функциональных параметров и методов их обеспечения.

Отработка размерных цепей особенно необходима при обработке на настроенных станках. Размерная цепь конструкции детали должна обеспечить принятое целесообразное чередование переходов обработки поверхностей и гарантировать при этом взаимное расположение поверхностей и их расположение от базы.

Взаимная связь между отработкой конструкций паровой турбины на технологичность и созданием специализированных рабочих мест групповой обработки подтверждается не только вышеприведенным примером обработки корпусных деталей цилиндров, но и многими другими примерами, приведенными ранее. В частности, модернизация токарно-карусельного станка (см. рис. 7.30) и групповая обработка на нем дисков стали возможными после проведения работ по улучшению технологичности конструкций заготовок дисков. Перед созданием линии обработки корпусных деталей (типа клапанов) конструкции указанных деталей отработаны на технологичность: введены однотипные базы, проведен расчет размерных цепей, осуществлена унификация элементов конструкций и др.

Влияние улучшения технологичности на производство с позиций отдельной его стадии (заготовительное производство, механообработка, сборка и т. д.) тем эффективнее, чем с меньшими усилиями и меньшими затратами обеспечивается выполнение процессов на этой стадии. Но правомерен и иной подход. Предприятию нередко выгоднее пойти на усложнение конструкций деталей турбины: повышение точности, класса шероховатости, усложнение поверхностей и исключить дезорганизующее влияние на последующих стадиях, вызванное неудовлетворительной собираемостью. Но достигнуто это может быть не простым изменением конструкции, а только при обеспечении выполнимости более жестких требований путем лучшего использования существующих технологических возможностей или при их расширении, вводом новых средств.

Несовершенство технологических средств и основанного на них процесса нашло свое отражение в конструкциях дисков и концевых частей сборных роторов энергетической газотурбинной установки ГТ-100-750. Их собираемость обеспечивается поочередной совместной обработкой отверстий в дисках под стяжные болты. По приведенной схеме осуществляется и обработка крайних дисков с концевыми частями.

Для обеспечения собираемости без подгонки поверхностей необходим высокоточный специализированный координатно-расточной станок для обработки дисков и концевых частей. Перед его заказом необходима и была проведена отработка конструкций дисков турбины под прогрессивный технологический процесс. Она заключалась в значительном повышении точности на размеры отверстий и их расположение, основанных на расчете размерных цепей. Базы — цилиндрическая поверхность в центральной части диска и торцовая поверхность — заданы с высокой степенью точности и высоким классом шероховатости.

Значительно более жесткие допуски на размеры и формы поверхностей дисков сборных роторов упомянутой модели ГТУ и на сопрягаемые с ними размеры и формы поверхностей хвостов лопаток, гарантированные обработкой не фрезерованием, а протягиванием, обеспечивают собираемость без пригоночных работ.

Непрерывно проводимое расширение технологических возможностей предприятий создает основу для обработки конструкций деталей уплотнений, обойм, диафрагм, цилиндров, деталей роторов и собранных роторов и других деталей и сборочных единиц турбины, которая обеспечивала бы улучшение собираемости, а в перспективе и взаимозаменяемость.

Проявляемое в производстве качество конструкции, влияющее на собираемость, сказывается и на эксплуатационных свойствах изделия.

https://podolog68.ru услуги и деятельность подолога.