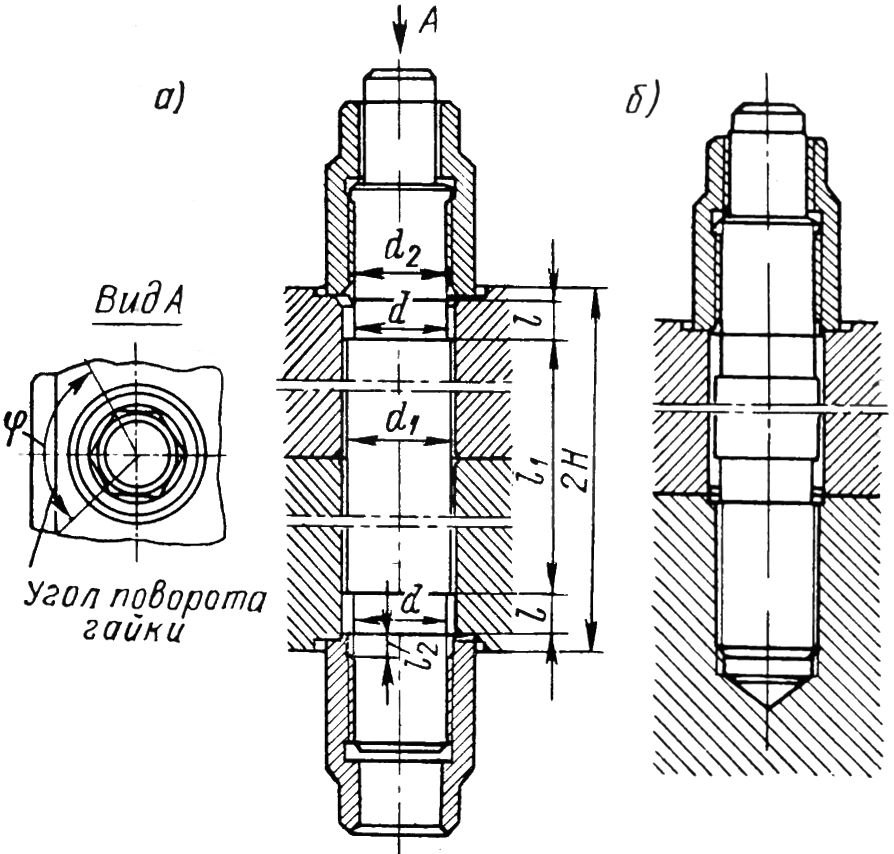

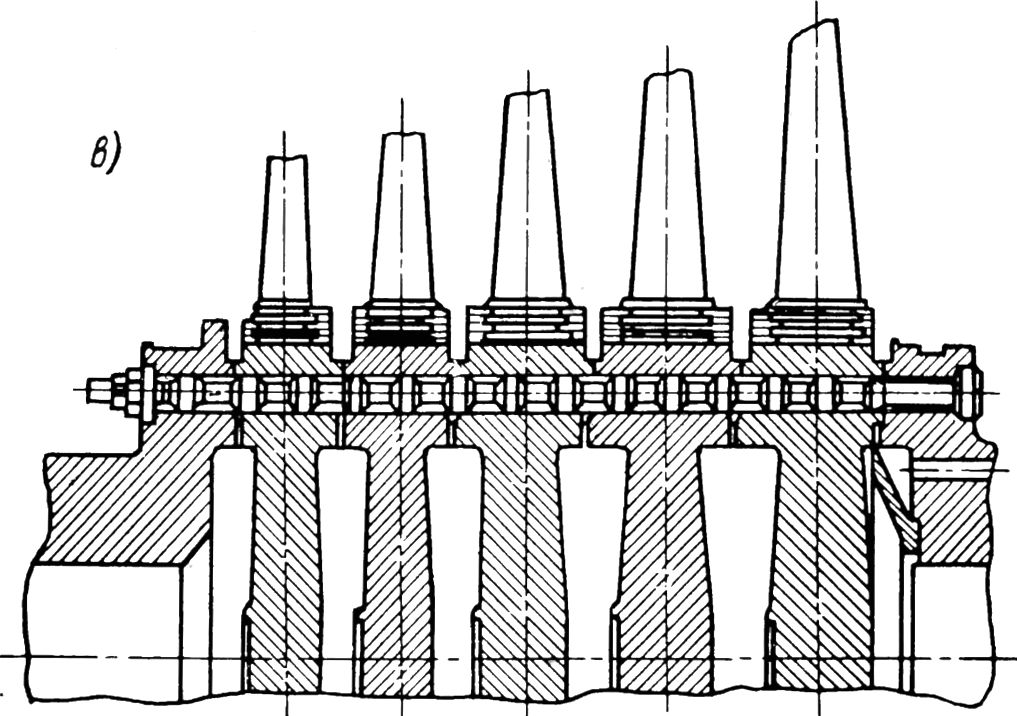

На рис. 13.12, а изображено соединение на шпильках, пропущенных сквозь гладкие отверстия в обеих деталях. Рис. 13.12, б представляет собой конструкцию соединения шпильками, ввернутыми в одну из корпусных турбинных деталей. На рис. 13.12, в представлена конструкция соединения болтами дисков и концевых частей сборного ротора.

Рис. 13.12. Конструкции соединений корпусных деталей паровых турбин на шпильках и болтах.

На фланцевые и другие соединения, осуществляемые с помощью шпилек и гаек, действуют значительные нагрузки. Это утверждение особенно справедливо для фланцевых соединений наружных и внутренних цилиндров высокого давлния (ЦВД) паровых турбин.

В обеспечение надежности к соединению резьбовой части шпилек с резьбовыми отверстиями корпусных деталей ЦВД турбин предъявляются следующие требования. Они должны ввертываться с небольшим натягом. Ось свободной части резьбы под колпачковую гайку должна быть перпендикулярна поверхности разъема. Допускается незначительное отклонение от перпендикулярности, не превышающее 0,02 мм на 200 мм длины шпильки. В шпильках и болтах при затяжке должно быть создано большое начальное напряжение, достигающее 392,3 МПа (4000 кгс/см2) и больших значений.

Холодная затяжка до заданного напряжения затруднена, но и нежелательна, так как возможны заедания в резьбе, и при этом процессе возникают напряжения кручения.

Перед ввертыванием шпильки в корпусную деталь паровой турбины в целях избежания задиров поверхность резьбы смазывается антифрикционной пастой, например ртутной, или натирается графитом.

Процесс крепления деталей паровых турбин между собой шпильками или болтами большого диаметра (начиная примерно с 52—64 мм) расчленен на две стадии. Вначале производится навертывание до контакта между собой поверхностей сопряжения и предварительная затяжка. Для резьбовых соединений с диаметром резьб 56—76 мм затяжка осуществляется усилием одного рабочего на длине плеча рычага 1 м и усилием двух рабочих на длине 2 м при крепеже с диаметром резьб 90—160 мм.

Окончательная затяжка осуществляется с предварительным удлинением шпильки либо путем ее нагрева, либо растяжением на величину Δl, которая обеспечивает дополнительный поворот гайки на расчетный угол φ, соответствующий возникновению в шпильке после освобождения ее от внешней нагрузки заданного значения напряжения.

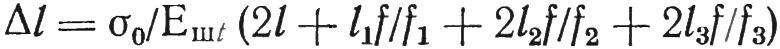

Численное значение напряжения определяется из рис. 13.12, а по формуле:

А угол поворота гайки:

В этих формулах σ0 — начальное напряжение в шпильке паровой турбины при рабочей температуре; Eшt, Eфt — модули упругости материала шпильки и фланца при рабочей температуре; l, l1, l2 — длины частей шпилек, соответствующих площадям сечений: f, f1, f2, 2l = (1/3÷1/5)(h1 + h2) — расчетная длина шпильки на участке свинчивания; h1, h2 — длины свинчивания в гайках; hр — шаг резьбы; H — высота фланца.

Нагрев шпильки турбины возможен различными способами. Она может быть нагрета пропускаемым через полость в шпильке сжатым до давления 196,1—294,2 кПа (2—З кгс/см2) воздухом, имеющем температуру 250—300°C.

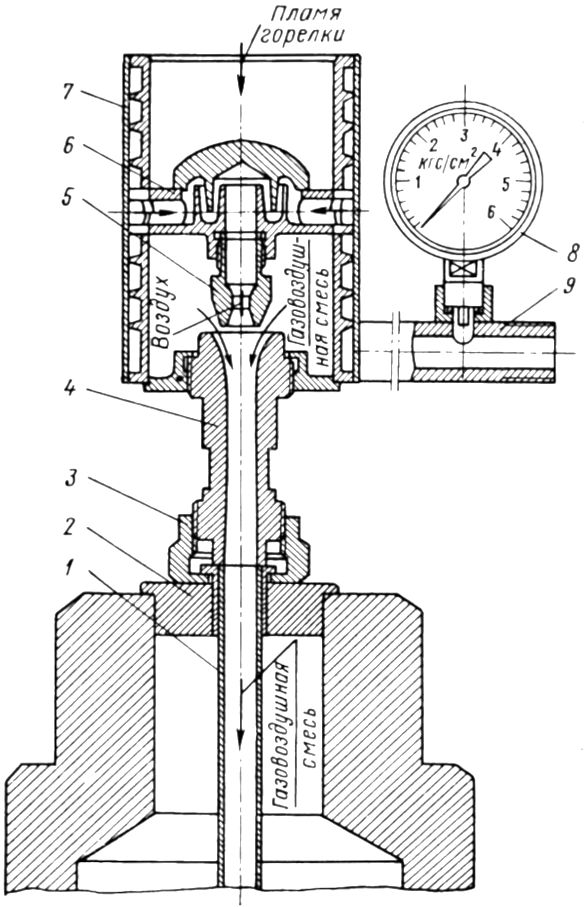

Возможен также нагрев газовым нагревателем эжекторного типа (рис. 13.13). Нагреватель представляет собой поверхностно-смешивающий теплообменник, в котором подаваемый от источника сжатый воздух давлением 245,2—294,2 кПа (2,5—3 кгс/см2) нагревается пламенем автогенной горелки и образуется газовоздушная смесь с температурой 550—650°C.

Рис. 13.13. Эжекторный нагреватель.

Повышение температуры рабочего воздуха вначале осуществляется в корпусе 7, а затем в подогревателе 6, омываемом частью пламени с наивысшей температурой. Вытекая из сопла 5 с большой скоростью, струя воздуха эжектирует пламя горелки. Образующаяся смесь воздуха с продуктами сгорания сжимается в смесителе 4, откуда она поступает в наконечник 1. Наконечник, центрирующая втулка 2 и накидная гайка 3 являются сменными наладками нагревателя, конфигурация и расположение которых зависят от конструкции резьбового соединения и полости шпильки. На рисунке детали сменной наладки изображены установленными на колпачковой гайке, соединенной со шпилькой турбины со сквозной полостью. Присоединительный патрубок 9 соединен с вентилем, регулирующим давление подаваемого газа. Оценивается давление по манометру 8.

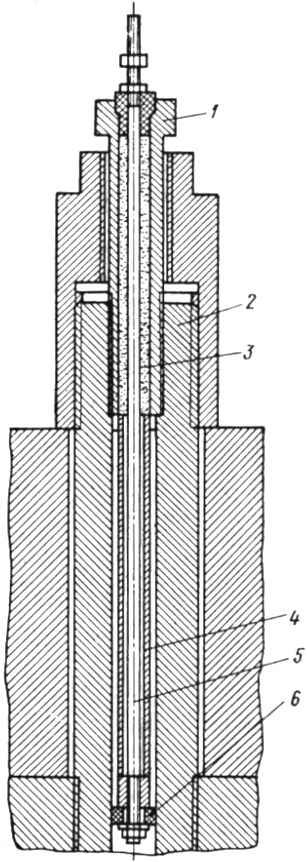

При производстве турбин применяются трубчатые нагреватели. На рис. 13.14 изображен металлический трубчатый нагреватель. Тонкостенная трубка 4 из жаропрочной стали стянута совместно с другими частями нагревателя стержнем 5. Между втулкой 1 и стержнем помещена корундовая засыпка 3. В полости шпильки 2 нагреватель центруется втулкой 6 и втулкой 1.

Рис. 13.14. Металлический трубчатый нагреватель.

Источником питания служит сварочный трансформатор.

При прохождении электрического тока силой 50 А трубка раскаляется до температуры 1000°C и отдает радиацией теплоту шпильке. Время нагрева шпильки паровой турбины до обеспечения поворота гайки на требуемую величину составляет 12—15 мин.

В карборундовых трубчатых нагревателях нагревательным элементом служит карборундовый стержень по типу КНМВ25. Температура нагрева током силой 70 А доводится до 1200°C. Передаваемое радиацией от стержня на шпильку тепло нагревает последнюю до допустимой температуры 350°C за 20—30 мин. Скорость нагрева при этом не должна превышать в минуту 10°C.

Шпильки, противоположно размещенные относительно оси цилиндра турбины, нагреваются одновременно. Перед нагревом шпильки после затяжки ключом на поверхности гайки и поверхности фланца корпусной детали наносится совмещенная контрольная риска, а на поверхности фланца — еще одна, отстоящая от совмещенной риски на требуемый угол доворота гайки при нагретой шпильке. Процесс затяжки шпильки заканчивается при совмещении риски на гайке со второй риской фланца.

Практикой установлено, что действительный угол поворота гайки, обеспечивающий заданные удлинение и напряжение в шпильках, больше расчетного. При затяжке, например, шпилек горизонтального разъема наружного ЦВД турбины К-300-240, выпускаемой ПОТ ХТЗ, действительный угол поворота гайки должен быть в 1,2—1,5 раза больше расчетного.

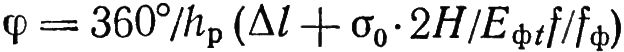

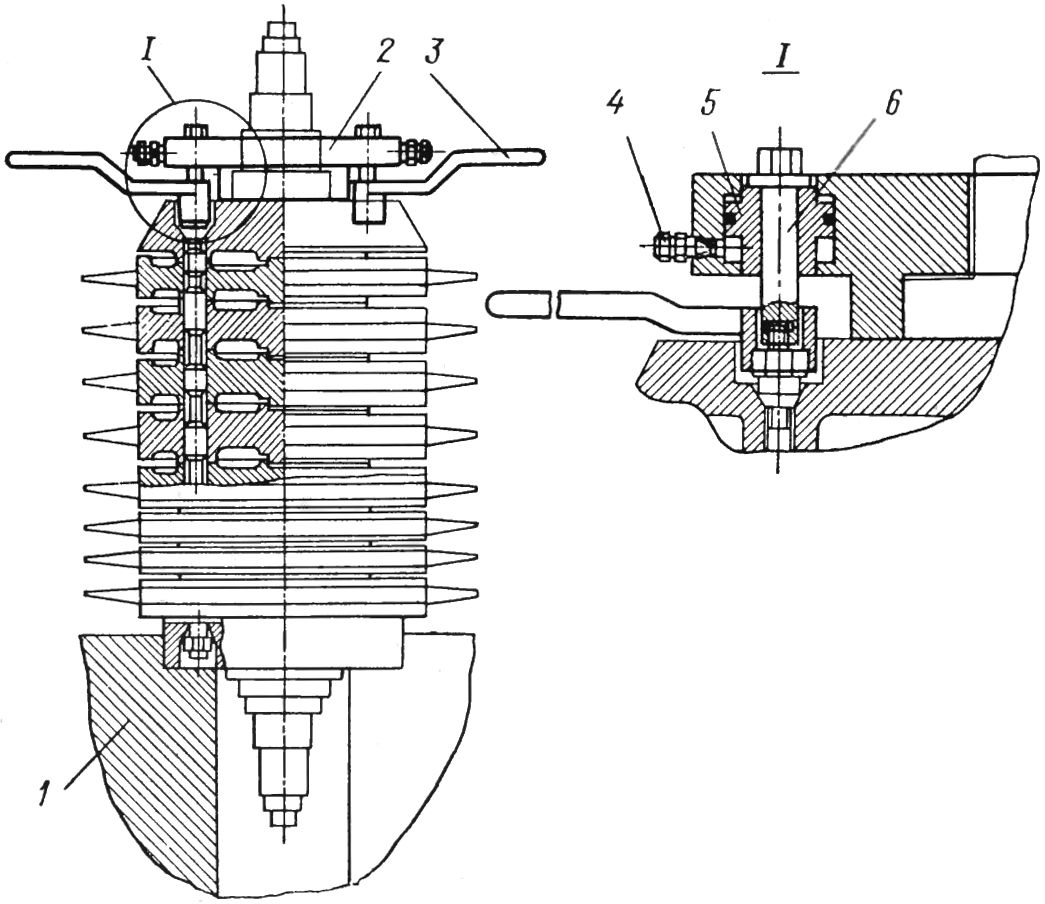

На рис. 13.15 приведена конструкция устройства для механического растяжения одновременно всех болтов сборного ротора газовой турбины, используемого при сборке ротора на стенде.

Рис. 13.15. Устройство для растяжения болтов сборного ротора газовой турбины.

Собранный вертикально ориентированный ротор турбины установлен на приспособлении 1 стенда. Устройство для растяжения собрано в корпусе 2, имеющем форму кольца и размещенном на торце концевой части ротора. В корпусе образованы полости, являющиеся поверхностями гидравлических цилиндров, число которых и расположение соответствуют числу и расположению стягивающих ротор болтов. В каждом из цилиндров помещен полый поршень 5. Сквозь полости поршня и торцовых ключей 3 пропущены тяги 6, навернутые своей резьбой на резьбовые окончания расположенных над гайками стяжных болтов.

Растяжение болтов турбинного ротора и их затяг происходит следующим образом. Вращением гаек стяжных болтов ключами выбирают зазоры между торцовыми поверхностями расточек (в концевых частях ротора) и такими же поверхностями головок болтов и гаек. Вслед за этим в подпоршневые пространства всех цилиндров от гидронасосной станции через шланги и штуцеры 4 подается сжатое давлением масло. Так как все цилиндры являются элементами одной гидросистемы, то растягивающие стяжные болты ротора усилия будут иметь в течение всего процесса для всех болтов одинаковые значения. Требуемое удлинение стяжных болтов, пересчитанное на давление в гидросистеме, контролируется по показанию манометра. Затяжка растянутых болтов гайками производится торцовыми ключами с тарированными моментами.

Демонтаж устройства после завершения процесса заключается в сбросе давления, свинчивании с резьбовых окончаний стяжных болтов тяг и съеме устройства.

Рассмотренный способ имеет тот недостаток, что растяжение стяжного болта турбины вызывает изменение шага резьбы, которой болт соединяется со своей гайкой. При подборе допусков на резьбовое соединение с учетом длины свинчивания следует учитывать указанный фактор.

Завинчивание гаек и затяжка, как правило, производятся без предварительного удлинения болтов или шпилек паровых турбин с размерами резьб менее 52 мм. Механизация процесса обеспечивается серийно выпускаемыми гайковертами. Ряд специальных конструкций, в основном сбалчивателей, созданы и самими предприятиями энергомашиностроения.

По роду используемой для привода энергии рассматриваемые средства механизации подразделяются на электрические, пневматические, гидравлические и пневмогидравлические.

Купить литературу на церковнославянском церковные книги на старославянском языке цена купить.