Многие конструкции лопаток паровых турбин имеют сложные пространственные профильные поверхности рабочей части. Сложность поверхности характеризуется большой длиной рабочей части и большой шириной профиля хвостовых сечений, знакопеременной закруткой профильной части, достигающей 70° и более, криволинейными кромками. Большие длина и ширина рабочей части при малых толщинах сечений значительно снижают жесткость. Поверхности рабочей части содержат и утолщения со стороны наружной профильной поверхности около отверстия под скрепляющую проволоку.

Указанные и другие признаки конструкций лопаток турбин в значительной степени влияют на выбор технологического процесса механической обработки поверхностей рабочей части лопаток.

Открытые турбинные лопатки постоянного профиля могут быть изготовлены из холоднокатаного профильного проката без механической обработки поверхностей рабочей части. Профильный прокат может быть использован и для обработки лопаток постоянного профиля с односторонним хвостом. В этом случае внутренняя профильная поверхность механической обработке не подвергается, а наружная обрабатывается профильной фрезой с направлением движения подачи вдоль оси лопатки или методом обкатывания с поперечным к оси лопатки перемещением фрезы в процессе подачи.

При наличии припусков внутренние и наружные поверхности постоянного профиля могут механически обрабатываться фрезерованием профильной фрезой с направлением подачи вдоль оси лопатки турбин.

Поверхности постоянного профиля небольшой длины рабочих частей лопаток паровых турбин обрабатываются механическим методом обкатывания на копировально-фрезерных станках моделей ОФ-8, 6М42К и некоторых других. Для их обработки применяются также фрезерные станки с устройствами ЧПУ, например модели 6520ФЗ.

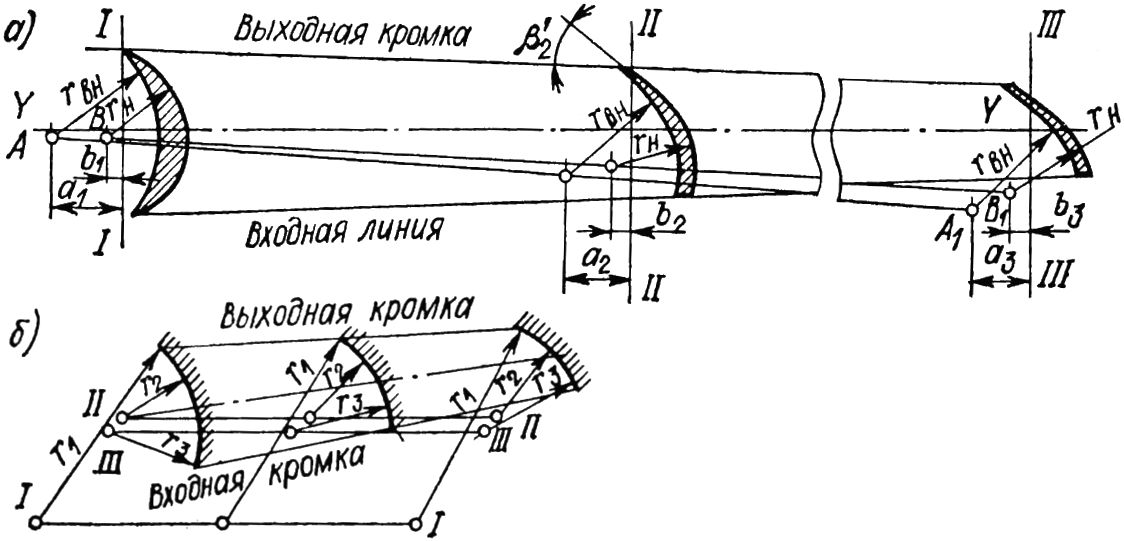

Образование профильных поверхностей переменного сечения косым фрезерованием возможно при соблюдении определенных условий построения профилей сечений рабочей части турбинной лопатки. Рассмотрим эти условия, поясненные построениями рис. 6.18, а.

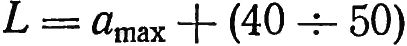

Рис. 6.18. Схемы косого фрезерования рабочей части лопаток паровых турбин.

Внутренний профиль сечения образован радиусом rвн а наружный — rн. Оба радиуса постоянны для всех сечений рабочей части лопатки. Центры радиусов rвн, образующих в различных сечениях внутренний профиль, а в совокупности внутреннюю профильную поверхность, лежат на прямой AA1. По аналогии все центры радиусов rн сечений лежат на прямой BB1. Обе прямые линии наклонены к осевой линии YY турбинной лопатки.

При фрезеровании внутренней профильной поверхности направление подачи совмещается с направлением прямой AA1 а при фрезеровании наружной профильной поверхности направление подачи совмещается с направлением прямой BB1.

Линии центров наклонены также и к базовой плоскости лопатки паровой турбины, проведенной через выходную кромку в сечении у хвоста. След этой плоскости в пересечении с плоскостью сечения рабочей части у хвоста представляет собой прямую, отмеченную на рисунке базовой линией I—I. В двух других сечениях рисунка базовые линии обозначены через II—II и III—III. Наклон линий центров измеряется отрезками a1, a2, a3 — для внутренней поверхности и b1, b2, b3 — для наружной.

Для механической обработки лопатка турбины устанавливается с наклоном к столу станка так, чтобы при фрезеровании внутреннего профиля линия A—A1 была параллельна поверхности стола, а при фрезеровании наружного профиля в указанной зависимости находилась поверхность стола и линия B—B1.

Лопатки паровой турбины с поверхностями переменного профиля могут иметь профили сечений, образованные не одним, а несколькими радиусами, сопряженными между собой. Косое фрезерование профильной фрезой выполнимо и в этом случае при соблюдении следующего условия. Линии центров радиусов профилей в различных сечениях, образующих поверхность, должны быть расположены на параллельных прямых. Это условие графически изображено на рис. 6.18, б на примере построения внутреннего профиля. Линия центров радиуса r1 для всех сечений лежит на одной прямой I—I, параллельной линии центров II—II, на которой лежат центры радиусов r2 сечений, и обе прямые параллельны линии III—III центров радиусов r3 сечений.

Некоторые из винтовых поверхностей переменного профиля могут быть обработаны профильной фрезой сложением двух подач: осевым перемещением вдоль наклонной оси поворота сечений, вращением турбинной лопатки вокруг упомянутой оси.

Механическая обработка сложных пространственных профильных поверхностей может быть осуществлена несколькими различными способами: раздельная механическая обработка внутренней и наружной профильных поверхностей; круговая механическая обработка; электроискровая и размерная электрохимическая обработка. При изготовлении турбинных лопаток из прецизионных заготовок профильной поверхности придается законченный вид безразмерной финишной обработкой.

Один из способов раздельной механической обработки резанием сложных поверхностей — это фрезерование поперечными строчками на специализированных копировальных станках-полуавтоматах.

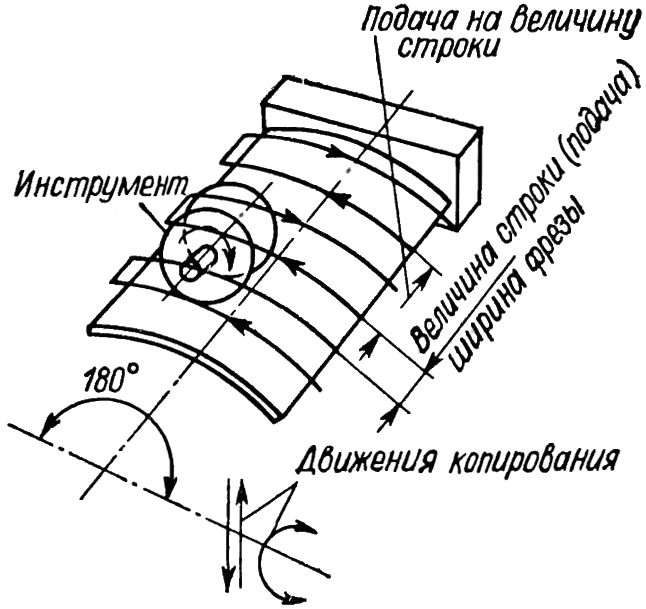

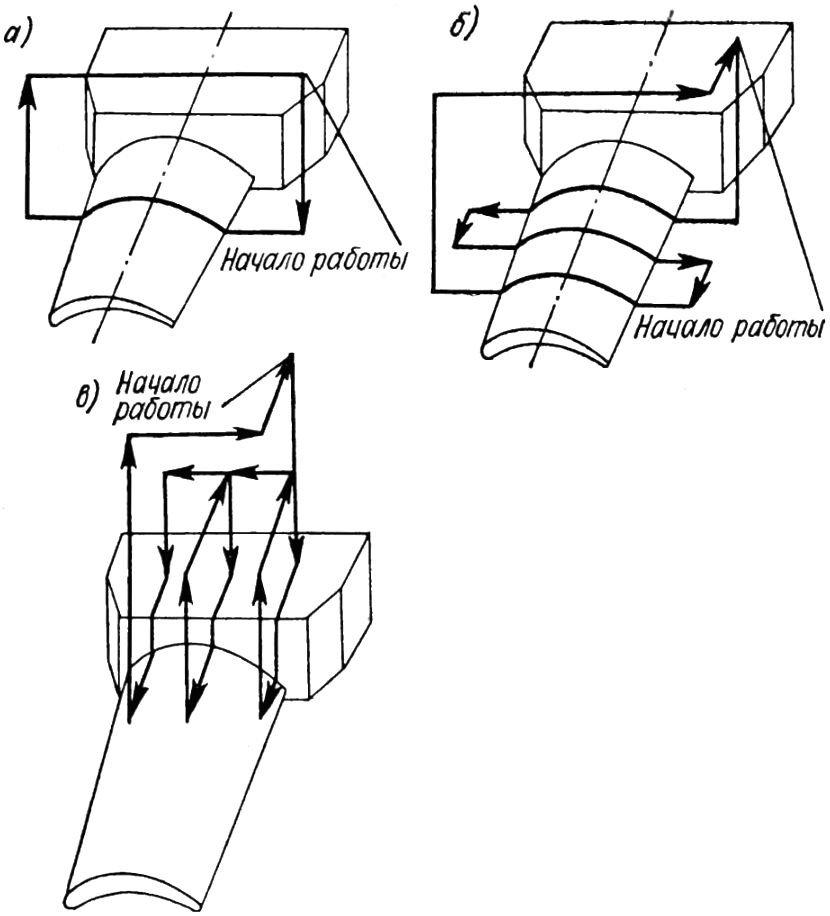

Лопатки паровых турбин с относительно небольшой длиной рабочей части могут быть обработаны механически на гидравлических копировально-фрезерных станках модели ОФ-31М. Схема обработки на указанном станке приведена на рис. 6.19.

Рис. 6.19. Схема обработки лопаток паровых турбин на станке ОФ-31М.

Фрезе сообщается только главное движение, определяемое заданной скоростью резания. Лопатка относительно инструмента совершает совместно со столом качательное движение вокруг продольной оси, а также перемещается вверх и вниз. Указанные движения копирования столу сообщаются гидроприводами по командам от копирного устройства. Подача вдоль и поперек турбинной лопатки сообщается столу от отдельных гидроцилиндров.

Образованные на поверхности строчки имеют форму канавок со ступеньками в местах переходов каждой из строчек в соседние. Поэтому образованные строчками поверхности после фрезерования шлифуются. Высота ступенек, определяемая углом закрутки и шириной строчки, не должна превышать оптимального значения припуска под шлифование, устанавливаемого до 0,15 мм.

Внутренние сложно-пространственные профильные поверхности механически обрабатываются на копировально-строгальных станках ГД-19 и ГД-20 в направлении продольной оси. Для сохранения в определенном диапазоне оптимальных значений углов резания на всем протяжении длины и ширины рабочей части лопатке паровой турбины сообщается поворот относительно вершины резца.

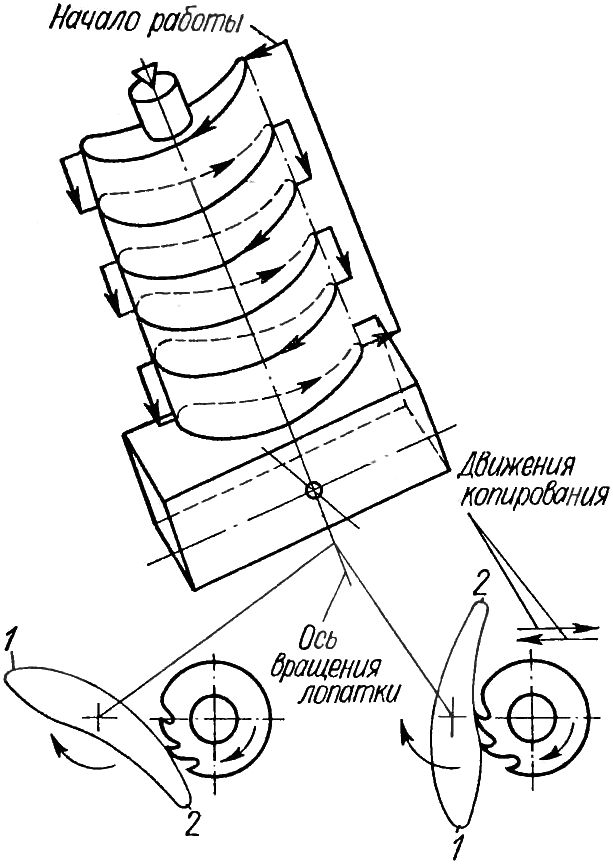

Круговое фрезерование профильных поверхностей осуществимо как поперечными, так и продольными строчками. Для этого созданы специализированные копировально-фрезерные станки-полуавтоматы.

На рис. 6.20 приведена схема круговой механической обработки фрезерованием профильной поверхности поперечными строчками одновременно шести лопаток паровых турбин на копировально-фрезерных станках-полуавтоматах моделей ГФ-1344 и ГФ-1345. Первая из них предназначена для обработки лопаток длиной 630 мм и шириной 160 мм; вторая — для обработки поверхностей с размерами 1300 и 190 мм соответственно. Обработка ведется специальными насадными фрезами. Подача на соседнюю строчку осуществляется периодически во время обработки входной и выходной кромок, т. е. в точках 1 и 2 схемы. Приближенное постоянство круговой подачи лопатки обеспечивается на всем цикле обработки автоматическим бесступенчатым регулированием частоты вращения при помощи гидроследящего устройства.

Рис. 6.20. Схема кругового фрезеровавания профильных поверхностей лопаток паровых турбин на станках ГФ-1344 и ГФ-1345.

Круговым фрезерованием, но продольными строчками обрабатываются механическим способом внутренняя, наружная профильные поверхности и входная кромка одновременно у двух лопаток на копировально-фрезерном станке модели УФ-106. На нем возможна обработка направляющих турбинных лопаток длиной от 500 до 1250 мм.

Раздельная механическая обработка сложно-пространственных профильных поверхностей рабочей части лопаток турбин осуществима двумя методами шлифования: бесконечной абразивной лентой, профильной поверхностью шлифовального круга.

Для шлифования широкой абразивной лентой внутренней профильной поверхности создан ряд конструкций станков-полуавтоматов. Модель ДШ-46 предназначена для шлифования лопаток паровой турбины с длиной рабочей части 250 мм и наибольшим углом закрутки 60°.

Шлифование широкой абразивной лентой наружных профильных поверхностей возможно на шлифовальных станках ДШ-45, ДШ-44, ХШ-616 и некоторых других. Первая из названных моделей предназначена для обработки механическим способом лопаток турбины длиной 250 мм, вторая — до 500 мм и последняя — до 630 мм.

Достижимые точность механической обработки на шлифовальных станках с широкой абразивной лентой ±0,1 мм и параметр шероховатости поверхности Ra = 1,25 мм.

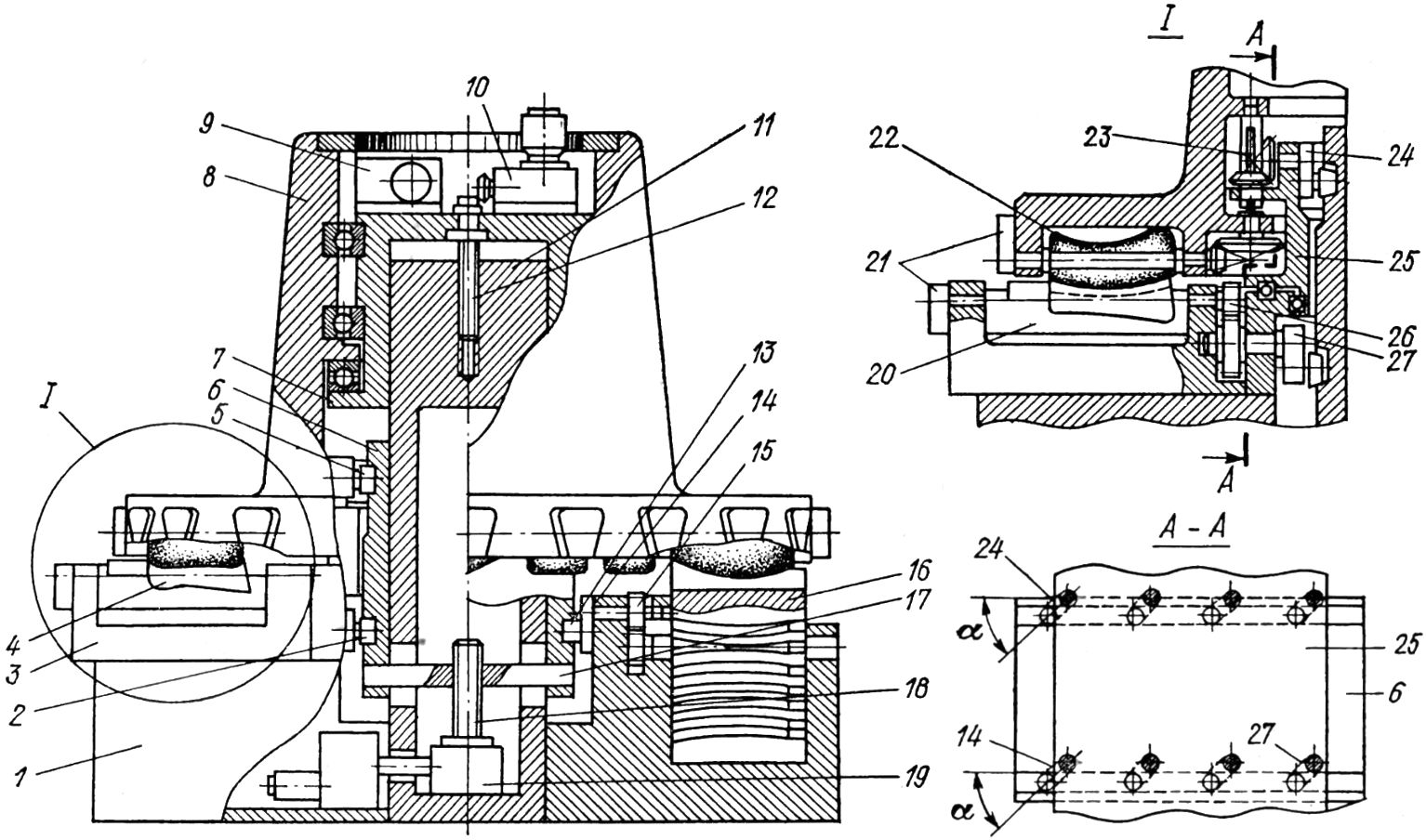

Шлифование наружных профильных поверхностей шлифовальными кругами возможно на станке, конструктивная схема которого представлена на рис. 6.21.

Принципиально новая схема процесса шлифования на рассматриваемом станке заключается в следующем. Набору шлифовальных кругов сообщается вращение вокруг вертикальной оси со скоростью резания. Каждый из кругов установлен на своей оси и совместно с осью имеет вращательное перемещение со скоростью подачи. Обрабатывающим поверхностям шлифовальных кругов придается такая форма, которая при обкатывании обрабатываемой поверхности в процессе совместных синхронизированных движений шлифовального круга и лопатки паровых турбин формирует поверхность рабочей части. Заданная и точная форма обрабатывающим поверхностям шлифовальных кругов придается их правкой в процессе движения обкатки алмазоносным блоком, имеющим форму коноида.

Рис. 6.21. Конструктивная схема станка для шлифования наружных профильных поверхностей лопаток паровых турбин: 1 — станина; 2, 5, 13 — ролики; 3 — приспособление; 4 — лопатка; 6 — синхронизирующая гильза; 7 — обойма; 8 — шлифовальная головка; 9, 10 — приводы; 11 — колонна; 12, 18 — винты; 14, 24, 27 — рычаги; 15, 26 — шестерни; 16 — правящий алмазоносный блок; 17 — гайка; 19 — приводная головка угловых подач; 20 — качающаяся платформа; 21 — натяжной механизм; 22 — шлифовальный круг; 23 — вал; 25 — кольцо.

Процесс механической обработки на станке происходит следующим образом. Синхронизирующая гильза опускается и переводит в исходное положение шлифовальные круги, качающиеся платформы с приспособлениями и деталями, а также правящий блок. После этого включается привод, приводящий во вращение шлифовальную головку с набором шлифовальных кругов. Обойма с шлифовальной головкой при помощи винтового механизма опускается до контакта шлифовальных кругов с обрабатываемыми турбинными лопатками, после чего включается привод коробки угловых подач синхронизирующей гильзы. В сечении А—А синхронизирующая гильза показана в развернутом в плоскость виде. Перемещаясь вверх по колонке, синхронизирующая гильза торцами круговых пазов воздействует на ролики, вследствие чего будут приведены в действие механизмы перемещения шлифовальных кругов, и они повернутся вокруг своих осей. Рычаги механизма поворота шлифовальных кругов, несущие ролики, в исходном положении устанавливаются под углом α = 45° к направлению кольцевых пазов синхронизирующей гильзы, благодаря чему при перемещении гильзы вверх рычаги могут повернуться на угол 2α, т. е. на 90°. Шлифовальные круги могут перемещаться одновременно и синхронно с поворотом качающейся платформы с приспособлениями, приводимыми также синхронизирующей гильзой и механизмом поворота. В процессе совмещенных перемещений и произойдет обработка сложной профильной поверхности лопаток.

Перед чистовым проходом обрабатывающие поверхности шлифовальных кругов восстанавливаются их обкаткой по коноидной форме поверхности правящего алмазоносного блока. Блок связан с синхронизирующей гильзой кинематической цепью. Передаточные отношения механизмов поворота шлифовальных кругов, качающейся платформы и алмазоносного блока взаимосвязаны и определяют размеры и форму поверхности правящего блока. Процесс правки аналогичен процессу шлифования. Синхронизирующая гильза отводится в исходное положение, вслед за тем ей сообщается движение подачи, в процессе которого происходят синхронизированные повороты шлифовальных кругов и правящего блока и осуществляется правка.

Если процесс обработки механическим способом профильных поверхностей лопатки паровой турбины не был совмещен с обработкой кромок, то кромки обрабатываются в отдельных операциях. Процесс фрезерования кромок может быть расчленен на две операции: отдельная обработка только выходной кромки; обработка только входной кромки. Для раздельного и совмещеного фрезерования кромок созданы копировально-фрезерные станки.

Копировально-фрезерный станок-полуавтомат модели ГФ-1325 предназначен для механической обработки по нормали выходных кромок одновременно двух лопаток турбины длиной от 80 до 250 мм с наибольшим углом закрутки рабочей части до 80°. При механической обработке формируемая поверхность кромки обкатывается по цилиндрической поверхности насадной фрезы. Диаметр фрезы и ее длина не могут быть назначены произвольно. Указанные размеры взаимозависимы, а также зависят от конструктивных особенностей лопатки. Диаметр фрезы определяется конструктивно и должен находиться в пределах 60—80 мм.

Длина фрезы (мм) определяется формулой:

Где amax — наибольшее расстояние от оси поворота лопатки паровой турбины до выходной кромки в двух крайних сечениях лопатки.

Назначенный диаметр фрезы проверяется, а величина amax устанавливается графической обкаткой выходной кромки лопатки. К полученному значению amax добавляется суммарная величина запаса длины фрезы.

Механическая обработка входной и выходной кромок с одного установа одновременно у двух лопаток паровой турбины выполнима на копировально-фрезерных полуавтоматах моделей: ГФ-1326С1, ГФ-1327, ГФ-1328. На станке модели ГФ-1326С1 обрабатываются лопатки длиной от 250 до 400 мм; на станке модели ГФ-1327 — от 400 до 630 мм; на станке модели ГФ-1328 — от 630 до 1250 мм. Предельный угол закрутки лопаток, обрабатываемых на станках этой группы, 80°. Достижимая точность обработки находится в пределах ±0,2 мм, а параметр шероховатости поверхности — Rz = 20 мкм.

Последующим после фрезерования шлифованием кромок достигают повышения точности поверхностей до 0,1 мм и доведения параметра шероховатости до Ra = 1,25 мкм.

Один из способов шлифования кромок — это шлифование абразивной лентой, осуществляемое на специализированных станках.

На одном из таких станков модели ДШ-113 возможно шлифование лопаток турбин с длиной рабочей части до 500 мм. Максимальный припуск при этом виде шлифования не должен превышать 0,6 мм. Скорость резания, определяемая скоростью перемещения шлифовальной ленты, постоянна и равна 20 м/с.

При создании специализированного оборудования для механической обработки профильных поверхностей рабочей части турбинных лопаток, при проектировании наладок к нему, а также при разработке технологических процессов стремятся к тому, чтобы недоработанные переходы от профильных поверхностей рабочей части к замку, к головной части имели возможно меньшую протяженность. В оптимальном случае их протяженность не должна превышать ширину галтелей. Однако достигают этого редко, и поэтому процесс формообразования галтелей совмещается с дообработкой сопрягаемых с галтелями переходных поверхностей.

Один из способов механической обработки — это фрезерование переходных участков насадными дисковыми фрезами на копировально-фрезерных станках.

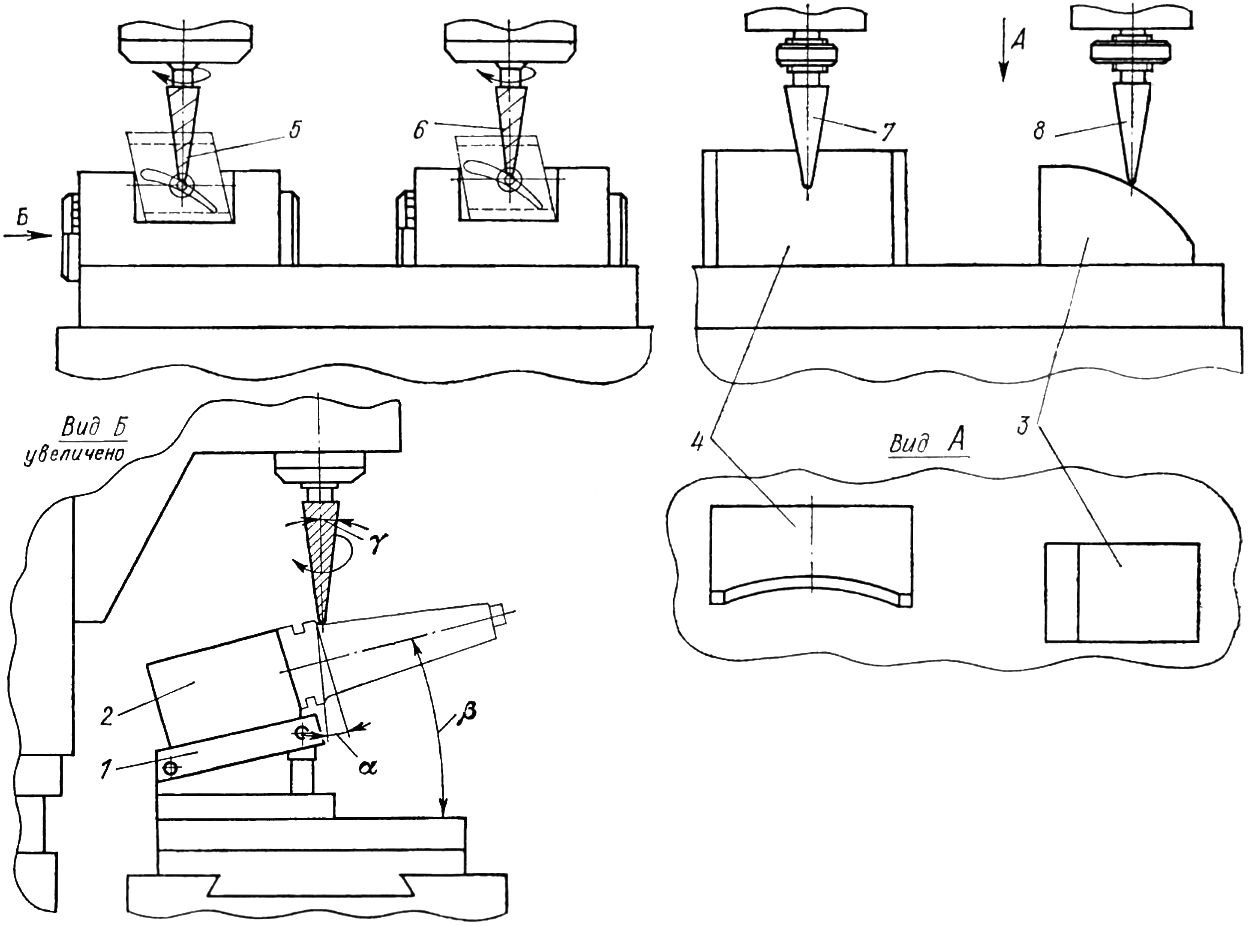

Копировально-фрезерный станок модели ГФ-1329 предназначен для механической обработки переходных поверхностей со стороны наружной и внутренней галтелей лопаток паровых турбин длиной от 100 до 1250 мм. Обработка переходных поверхностей со стороны внутреннего и наружного профилей производится раздельно, т. е. в двух операциях. На станке возможна обработка механическим способом поперечными и продольными строчками, как это графически изображено на схемах (рис. 6.22).

Рис. 6.22. Схемы обработки переходных поверхностей лопаток паровых турбин на копировально-фрезерном станке ГФ-1329: а — одной поперечной строчкой; б — несколькими поперечными строчками; в — продольными строчками.

Переходные поверхности со стороны наружного и внутреннего профилей могут быть обработаны и специальной пальцевой фрезой с радиусом при вершине, равным радиусу галтели. Эта схема механической обработки избрана при создании вертикального копировальнофрезерного станка модели ГФ-1330, предназначенного для обработки переходных поверхностей одновременно двух лопаток турбин длиной до 1250 мм.

Наладочная схема станка на обработку механически переходной поверхности со стороны наружного профиля изображена на рис. 6.23.

Рис. 6.23. Схема наладки вертикального копировально-фрезерного станка модели ГФ-1330 на обработку переходной поверхности лопатки паровой турбины со стороны наружного профиля: 1 — синусный стол; 2 — приспособление; 3 — копир профиля сечения лопатки и галтели; 4 — копир конической поверхности полки хвоста; 5, 6 — фрезы; 7, 8 — пальцы копира.

Разворот лопаток турбин на угол установки в пределах от 0 до 30° осуществляется двумя синусными столами, на которых крепятся зажимные приспособления и копиры. Копирование происходит по двум копирам: профиля сечения лопатки у галтели; конической поверхности полки хвоста. Угол конуса γ режущей части фрезы (вид Б схемы) выбирается конструктивно из условий жесткости и прочности инструмента и зависит от угла β установки лопатки относительно стола станка. Угол β определяется равенством:

β = γ±α

Где α — угол конуса полки хвоста турбинной лопатки. Знак плюс принимается при механической обработке переходной поверхности со стороны внутреннего профиля, а знак минус берется при обработке со стороны наружного профиля.

На станке возможна механическая обработка поперечными и продольными строчками при бесступенчатом в обоих случаях регулировании подач на строчку.

Переходные поверхности, включая галтели, после фрезерования шлифуются на специализированных станках узкой шлифовальной лентой. Для станка модели ДШ-62М, предназначенного для механической обработки лопаток паровой турбины длиной 500 мм и шириной 200 мм, установлены следующие режимы шлифования при наибольшем припуске под шлифование до 0,5 мм; скорость резания постоянная 25 м/с; ширина шлифования 30 мм.

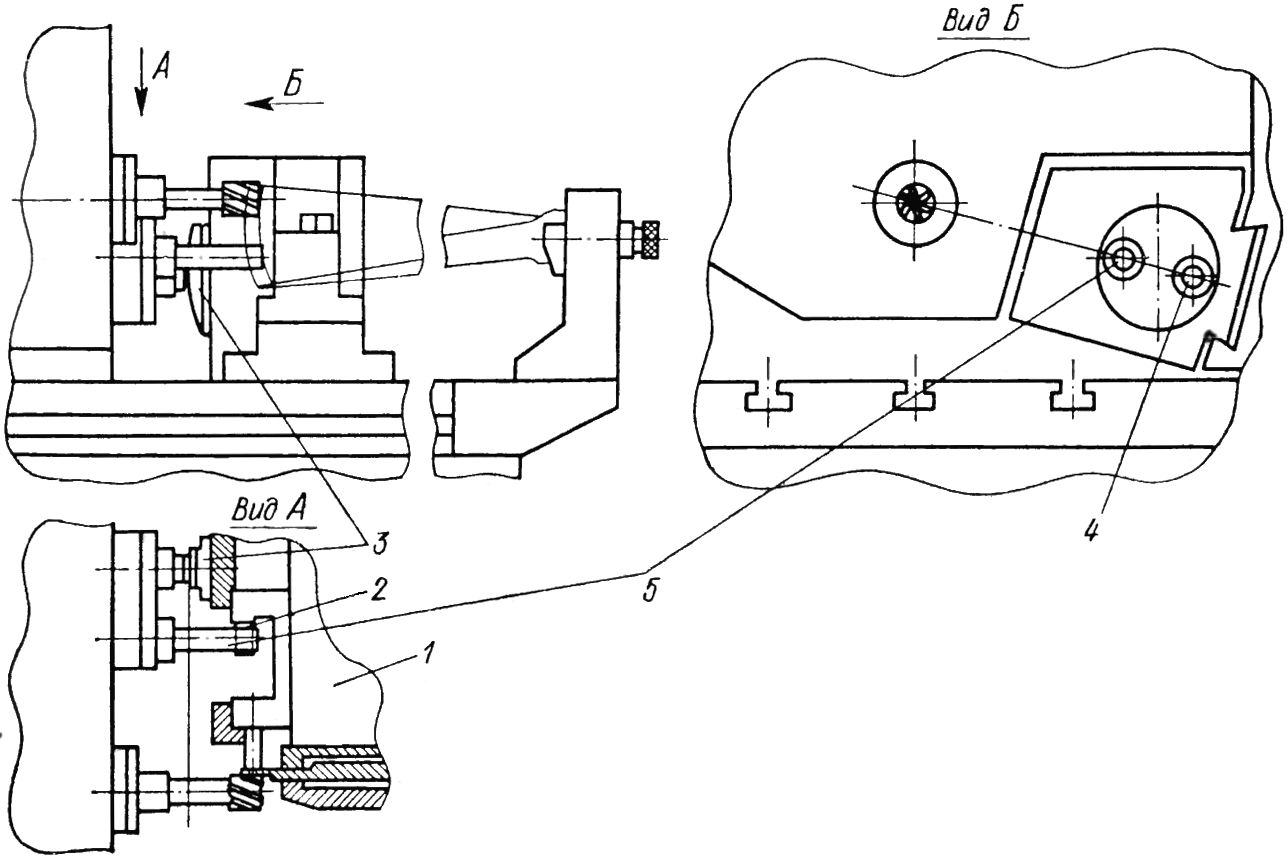

Утонение профиля в головной части лопатки турбины образуется фрезерованием, в том числе и на копировально-фрезерных станках. При обработке должны быть достигнуты заданная форма и толщина утонения по профилю, а также размеры и расположение торцовой поверхности утонения. Обработка поверхностей, образующих утонение, возможна на однотипных копировально-фрезерных станках полуавтоматах моделей ГФ-1331 и ГФ-1332. На первом из них концевыми фрезами при горизонтальном расположении обрабатываются механически лопатки длиной от 100 до 630 мм, а на втором — от 630 до 1250 мм. Схема наладки станков изображена на рис. 6.24.

Рис. 6.24. Схема наладки горизонтального копировально-фрезерного станка для обработки утонения лопатки паровой турбины: 1 — приспособление; 2 — самоустанавливающийся копир приспособления; 3 — копир обработки торца лопатки; 4 — палец копира обработки торца лопатки; 5 — палец копира обработки профиля утонения.

Диаметр фрезы для обработки утонения, поверхность которого эквидистантна внутреннему профилю рабочей части лопатки, выбирается конструктивно с соблюдением условия:

Где Rmin — наименьший радиус внутреннего профиля сечения утонения.

Если утонение угловое, то концевой фрезе придается коническая форма с конусностью, равной удвоенному углу утонения.

Механическая обработка на станке ведется при слежении копировальных пальцев по поверхности двух копиров: копира обработки торца лопатки паровой турбины и самоустанавливающегося копира обработки поверхности утонения.

Совершенствование процессов механической обработки поверхностей рабочей части турбинных лопаток обеспечивает достижение заданной точности размеров и форм без полирования, но указанный процесс полирования необходим для достижения установленных конструкцией лопаток турбин параметров шероховатости поверхностей.

Полирование осуществляется с помощью процесса резания абразивными зернами либо процессом электролитического растворения. Механизированные процессы полирования резанием по характеру привода режущих инструментов делятся на механическое и абразивно-жидкостное полирования. Первоначально оба вида полирования резанием получили распространение в авиационной промышленности при изготовлении лопаток газотурбинных двигателей и при перенесении опыта стали применяться при изготовлении стационарных энергетических машин.

Для механического полирования лопаток газотурбинных двигателей и лопаток небольшой длины стационарных энергетических машин разработаны конструкции ленточных виброполировальных станков.

Полирование осуществляется с помощью вибрирующего движения турбинной лопатки между неподвижными абразивными лентами, которые с определенным механическим напряжением прижимаются к обрабатываемым механически поверхностям рабочей части. Абразивные ленты, которые сматываются с бобин, перемещаются с помощью протяжного устройства подачи ленты.

Виброполирование полного профиля лопатки паровой турбины может быть осуществлено на станке-полуавтомате модели ДШ-71. Станок предназначен для полирования абразивной лентой шириной 150 мм лопаток длиной 250 мм с углом закрутки профиля 30°. Механическая обработка может быть осуществлена при следующих значениях величин относительных перемещений лопатки турбины, определяющих режимы полирования. Вибрирование лопатки в вертикальном и горизонтальном направлениях регулируется в пределах от 0 до 0,15 мм при максимальном угле поворота ±5°. Число двойных ходов в минуту равно 1330 в вертикальном направлении и 1125 — в горизонтальном. В соответствии с этим вертикальная скорость полирования равна 0,332 м/с, а горизонтальная — 0,28 м/с. Создана также конструкция станка-полуавтомата модели ДШ-64, которой обеспечивается полирование узким (ширина 30 мм) бесконечным полировальным ремнем. Станок предназначен для полирования обеих кромок в двух позициях. Скорость перемещения полировального ремня постоянна и составляет 20 м/с.

Абразивно-жидкостное полирование или гидрополирование применяют главным образом для глянцевания.

Абразивно-жидкостное полирование осуществляют в специальных камерах. Лопатки паровых турбин закрепляют в приспособлении, которое связанно со шпинделем бабки таким образом, что поверхности хвоста, которые механической обработке не подвергаются, изолировались, затем турбинным лопаткам придается вращение. На полируемую поверхность через форсунку подается воздушная смесь жидкости вместе с абразивными зернами.