В отечественной и зарубежной практике турбостроения начинают обрабатывать сложные крупногабаритные детали цилиндров среднего и высокого давления паровых турбин на многоцелевых станках, скомпонованных из менее сложных станков, помещенных на единой станине. Отдельные станки при этом управляются либо специальным компьютером, либо посредством интерполяторов по взаимоувязанным программам.

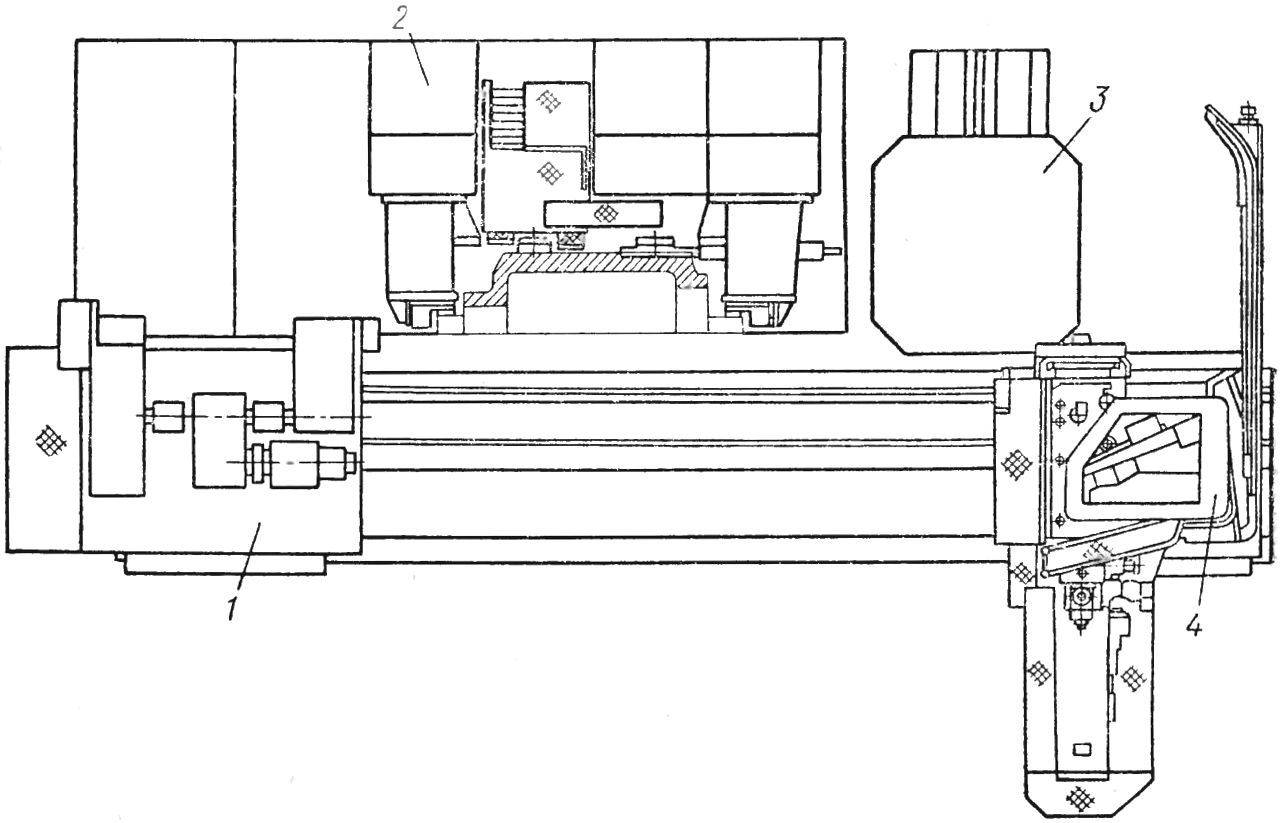

Первым в турбостроении таким оборудованием является многоцелевой станок модели НС-72Ф2 (рис. 1.12). На нем по многоцелевой схеме 2 всего в две операции выполняется черновая механическая обработка наружных корпусных деталей ЦВД. Станок состоит из размещенных на общей станине цилиндрорасточного станка 1 модели НС-95Ф2, горизонтально-расточного станка 4 модели НС-96Ф2, приспособления 5, установленного неподвижно, и поворотного стола 3 модели ПС-ЗА.

Рис. 1.12. Станок модели НС-72Ф2 для многоцелевой черновой обработки корпусных деталей цилиндров высокого и среднего давления паровых турбин.

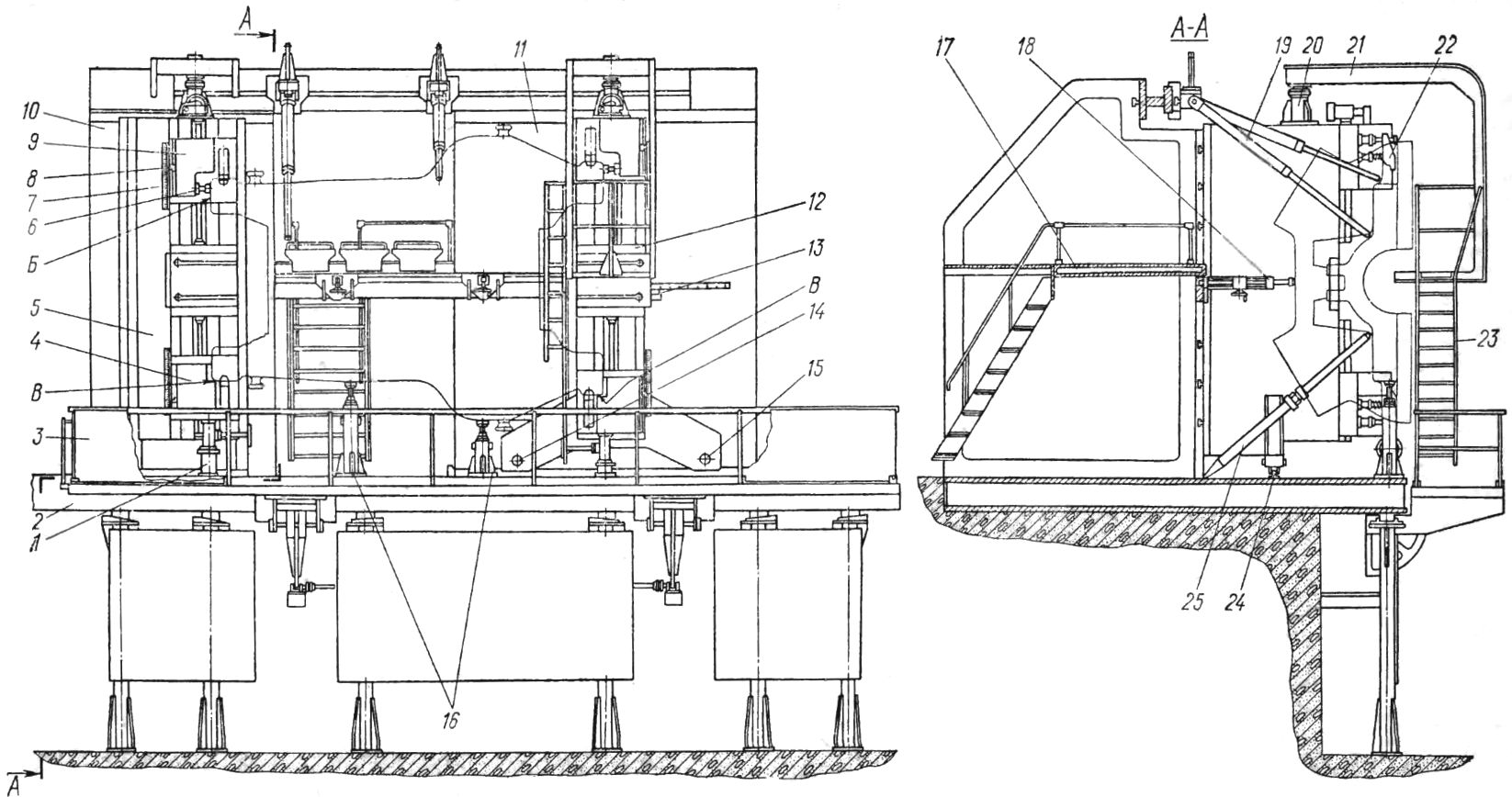

Основой приспособления (рис. 1.13) является плитный настил 2, состоящий из состыкованных друг с другом чугунных плит. На настиле закреплены стойки 10 и 11. На стоике 10 помещена балка 5 с нижней 4 и верхней 9 каретками, перемещаемыми приводами. Параллельно направляющим кареток размещены установочные линейки 7, а на самих каретках — указатели 8. Каждая каретка снабжена прижимной планкой 22, с помощью которой осуществляется закрепление детали. Каретка 4 опирается на гидродомкраты 1, разгружающие винтовую пару привода от воздействия силы тяжести детали. В средней части балки выполнены Т-образные пазы, в которых размещены дополнительные прижимы и рисочники контроля расположения детали по нанесенной на ней осевой разметочной риске. Сверху балки помещена ось 20 поворота верхнего помоста 21, на котором находится оператор во время наблюдения за перемещением каретки 9. Лестница 23 обеспечивает доступ оператора на площадку помоста. На стойке 11 установлена подвижная балка 12, оборудованная приводными каретками аналогичной, как на балке, 5 конструкции. В нижней части балки 12 размещены опирающиеся на рельс 24 колеса 14, 15, второе из которых соединено с электроприводом (на рисунке не показан). Линейные перемещения балки 12 регистрируются указателем 13. Для обслуживания приспособления при установке и съеме детали в конструкцию введены нижний 3 и задний 17 помосты. Дополнительной жесткости закрепления достигают установкой нижних распорок 19 и 25, а также нижних 16 и задних 18 домкратов.

Рис. 1.13. Приспособление к станку НС-72Ф2.

Устанавливается корпусная деталь цилиндров высокого и среднего давления паровых турбин на угловые уступы каретки 4 боковыми поверхностями B лап. Ориентирование положения детали до совмещения поверхности разъема с вертикальной плоскостью осуществляется выверкой относительно разметочных рисок путем наклона и разворота детали на каретках. Также по разметочным рискам выверяется положение детали относительно горизонтальной оси. От смещения вдоль горизонтальной оси деталь предохраняется упором 6 приспособления, введенном в контакт с поверхностью Б лапы детали.

В первой операции по этой схеме на горизонтально-расточном станке модели НС-96Ф2 фрезеруется поверхность горизонтального разъема. В это время цилиндрорасточной станок модели НС-95Ф2 отведен в крайнее левое на рис. 1.12 положение. После выполнения фрезерования горизонтально-расточной станок отводится от приспособления с деталью и перемещается вдоль станины к поворотному столу. Освободившееся место занимает цилиндрорасточной станок модели НС-95Ф2. Жесткость этого станка по сравнению со станком модели НР-6 значительно выше, так как приспособление смонтировано не на столе, а на плитном настиле, установленном на фундаменте. Растачивание цилиндрических поверхностей кольцевой формы полостей и подрезание торцовых плоских поверхностей осуществляются на станке модели НР-6 поперечным к детали перемещением шпиндельной бабки, а на станке модели НС-95Ф2 — радиальным перемещением суппортов радиальной подачи. В связи с этим во втором случае обеспечивается резание с постоянной толщиной стружки, равной максимальному расчетному значению на всем периметре полуокружности. Длина же прохода определяется только размерами диаметров полости детали и припуском под обработку.

После отвода цилиндрорасточного станка по завершении обработки в крайнее левое нерабочее положение к детали турбины подводится горизонтально-расточной станок. Им выполняются переходы, связанные с черновой обработкой отверстий под скрепляющие шпильки. Процесс обработки отверстий нижней корпусной детали отличен от процесса обработки верхней корпусной детали. Отверстия в нижней корпусной детали глухие, и поэтому весь металл при сверлении спиральными сверлами с последующим зенкерованием превращается в стружку. В верхней же корпусной детали отверстия сквозные. Они обрабатываются на проход сверлением кольцевыми сверлами, вырезающими в теле фланцевой части детали стержни. Вслед за этим в верхней корпусной детали с наружной торцовой стороны фланца растачиваются цилиндрические полости с плоской торцовой поверхностью для размещения в них колпачковых гаек. Кольцевые сверла были созданы на объединении «Ленинградский Металлический завод» и находят широкое применение не только в турбостроении, но и в других отраслях машиностроения. Их производство организовано инструментальной промышленностью.

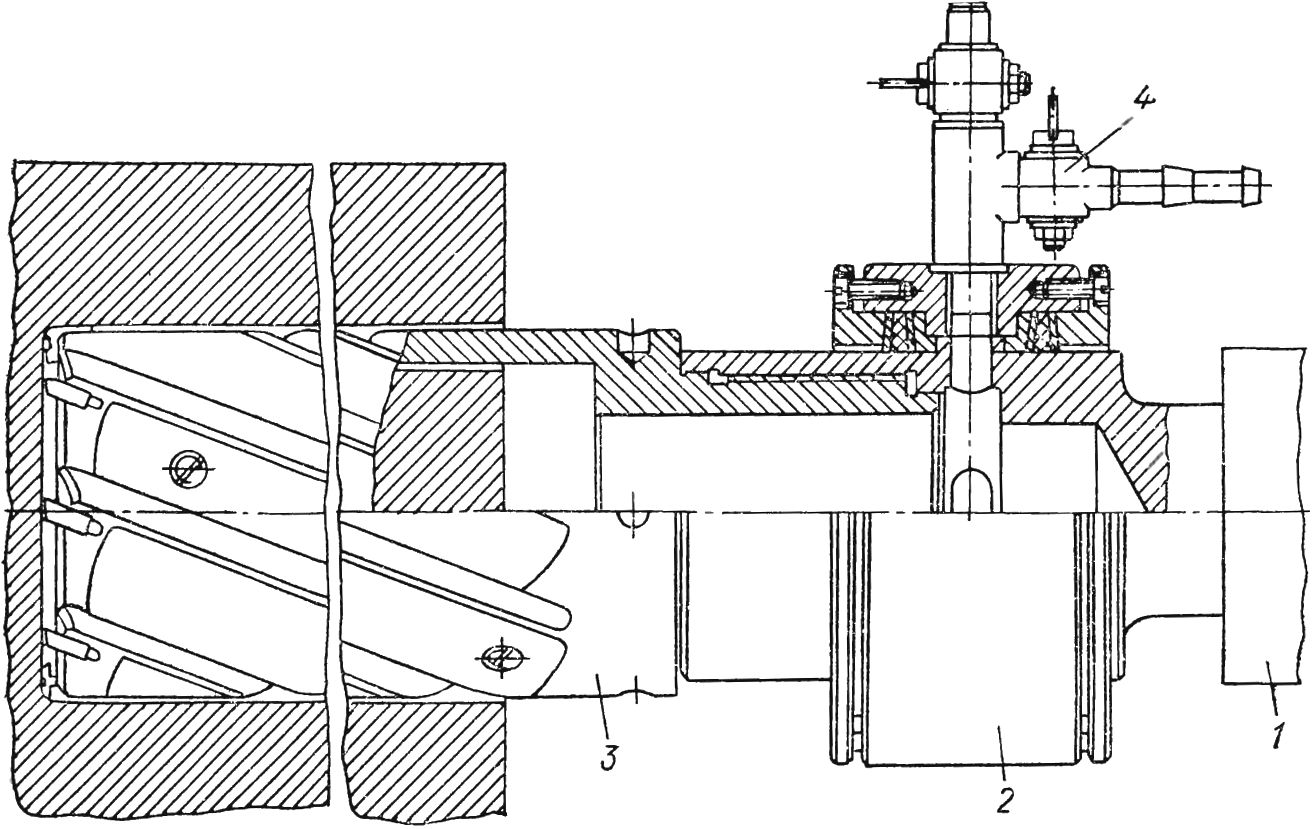

На рис. 1.14 изображено кольцевое сверло в наладке, применяемой при обработке отверстий во фланце верхней корпусной детали цилиндров турбин. Предельный размер для сверления на станке горизонтально-расточном составляет 180 мм. Процесс сверления весьма производителен, но требует обильной подачи охлаждающей жидкости.

Рис. 1.14. Кольцевое сверло в наладке к горизонтально-расточному станку модели НС-96Ф2: 1 — шпиндель станка; 2 — патрон; 3 — кольцевое сверло; 4 — устройство для подвода охлаждающей жидкости.

Оба станка имеют позиционные системы ЧПУ и работают по взаимоувязанным между собой программам. Точное положение инструментов в каждой из позиций и точное повторение положения при обработке отдельно нижней и отдельно верхней корпусных деталей цилиндров полностью исключают в этом случае разметку.

Переналадка многоцелевого станка на обработку другой корпусной детали цилиндра паровой турбины относительно проста и в значительной степени механизирована. Подготовка приспособления под установку новой детали заключается в механизированном с помощью электродвигателей перемещении подвижных частей в положение, соответствующее размерам новой детали. Для облегчения ориентации положения перемещаемых при переналадке частей приспособление снабжено устройством, состоящим из измерительной линейки и указателя. Замена инструментальных наладок производится с помощью встроенных подъемно-транспортных средств.

Время выполнения переходов растачивания полости цилиндрорасточным станком значительно превышает время части операции, выполняемой горизонтально-расточным станком. Поэтому с целью лучшей загрузки оборудования предусмотрена возможность обработки на горизонтально-расточном станке одновременно с обработкой полости у первой детали другой корпусной детали, устанавливаемой для этого на поворотный стол. Вторая деталь устанавливается при этом так, чтобы с осью вращения поворотной части стола была совмещена ось полости. В таком положении обработка возможна на станке НС-72Ф2, в одной операции с расточкой полости и обработкой отверстий всех поверхностей, показанных на схеме (см. рис. 1.11), которые до перевода на многоцелевой станок обрабатывались с установкой детали на поворотном устройстве станка модернизированного горизонтально-расточного (см. рис. 1.10). В приспособлении поворотного стола есть возможность полной обработки (с четырех сторон) баз корпусных деталей, заменяющая обработку на горизонтальнорасточном станке.

Трансплантация волос в турции лучшая цена. О пересадке волос www.wellturkey.ru.