Процесс механической обработки баз по схеме I (табл. 6.8) базирования лопаток паровых турбин, изготавливаемых из горячекатаной полосовой стали, состоит из операций следующего содержания.

У отрубленной и выправленной части полосы длиной, рассчитанной на одну или несколько лопаток турбин, фрезеруется или шлифуется в первом установе поверхность с большей шириной не до заданного размера, а до исключения черновин. Затем от этой поверхности обрабатывается поверхность, служащая при дальнейшей механической обработке установочной базой. Перпендикулярные к установочной базе боковые поверхности фрезеруются одновременно с двух сторон. Одна из фрезерованных поверхностей после этого шлифуется со строгим соблюдением ее перпендикулярности к установочной базе.

Шлифованная поверхность представляет собой направляющую базу. Торцы заготовки фрезеруются и один из торцов после этого назначается опорной базой.

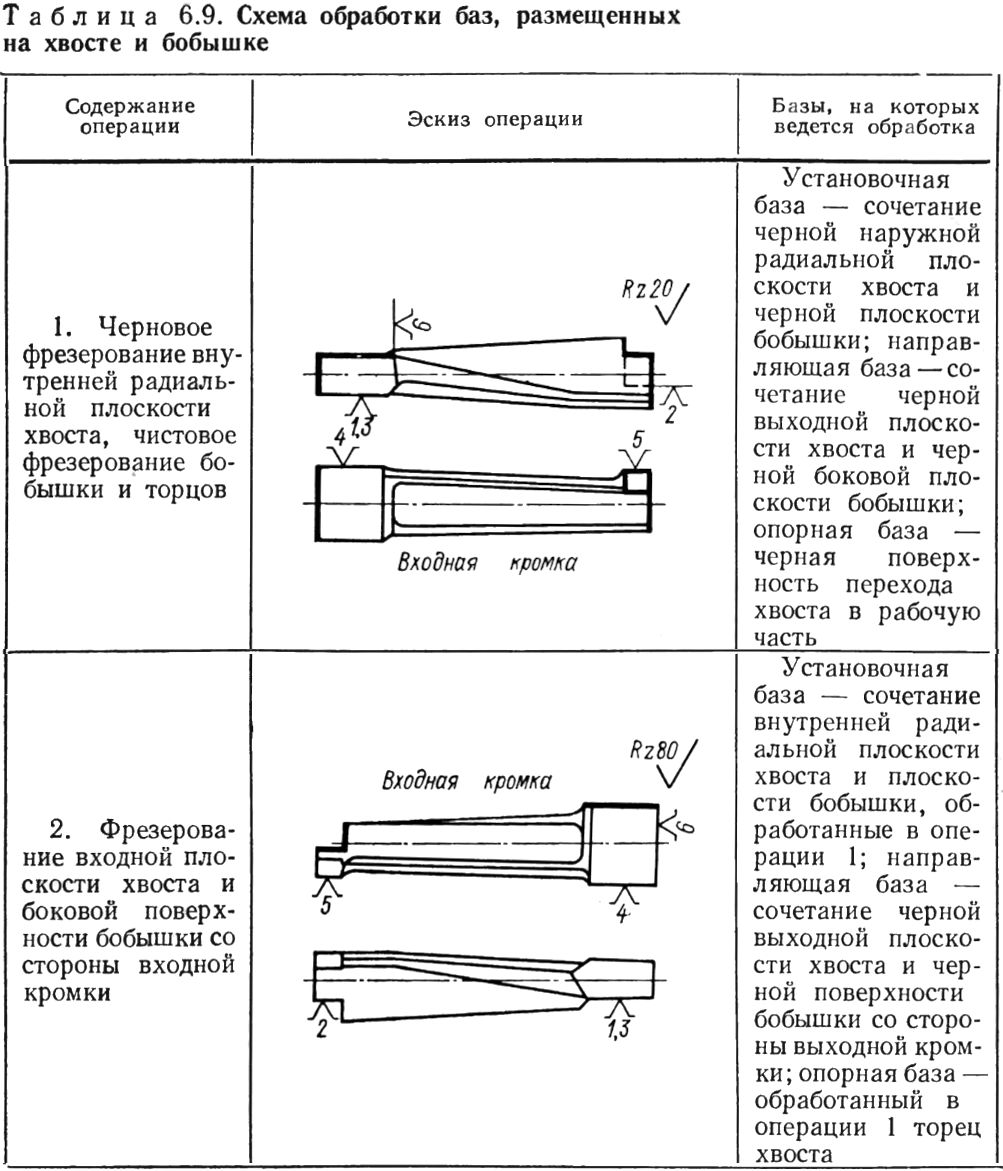

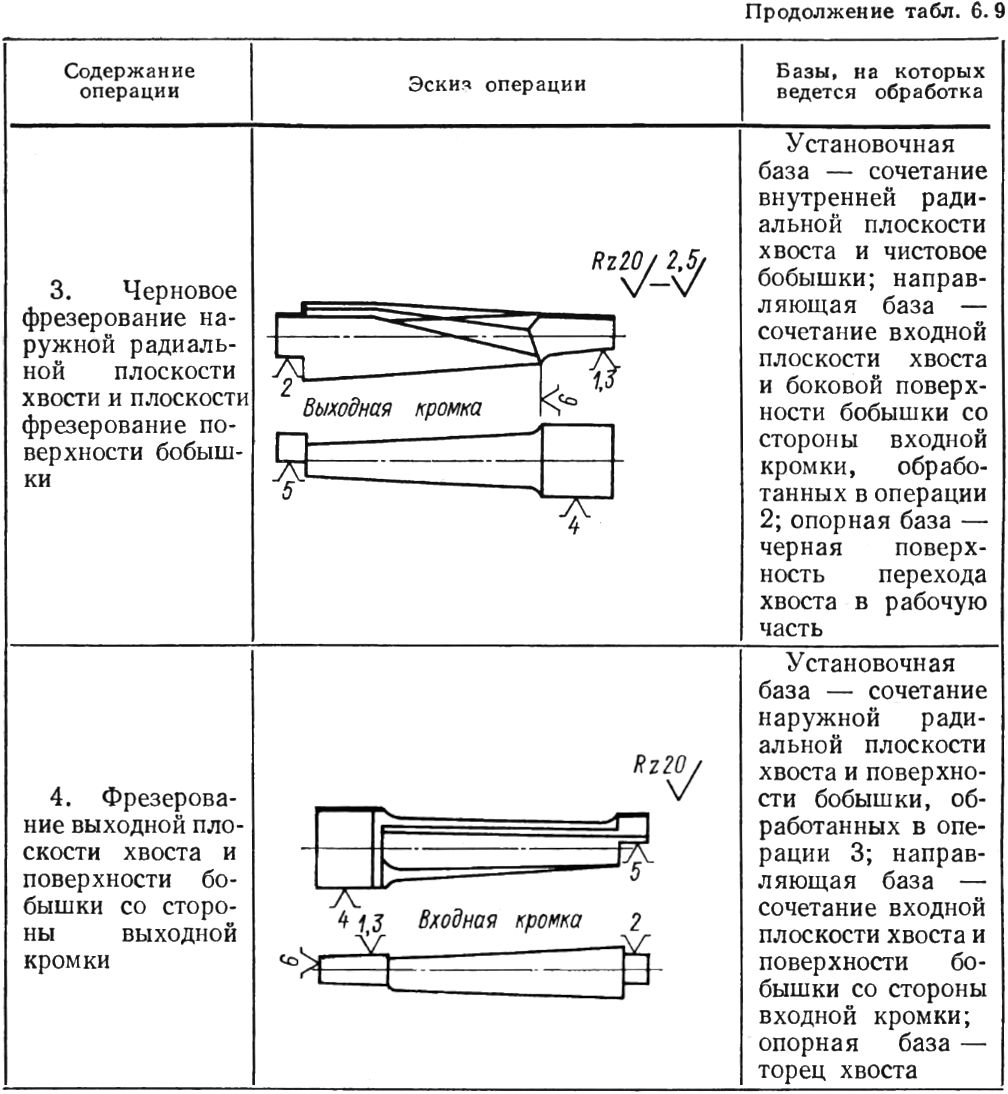

Процесс механической обработки баз, размещенных на хвосте и на бобышке, как это изображено на схеме V базирования (табл. 6.8), приведен в табл. 6.9.

Заготовки турбинных лопаток, получаемые методами точного формообразования рабочей части — точной штамповкой, литьем по выплавляемым моделям, — характерны малыми припусками на профильных поверхностях или их отсутствием.

Очень важно так установить точную заготовку для паровой турбины под механическую обработку баз, чтобы при дальнейшем ведении процесса от образованных баз малые припуски были бы распределены на поверхностях рабочей части равномерно. Из заготовок, не имеющих припусков, после обработки от созданных баз должна быть получена турбинная лопатка, у которой рабочая часть сохранила бы заданное чертежом положение относительно обработанных поверхностей хвоста.

Таким образом, одновременно с освоением процессов точного формообразования возникла и проблема оптимизации распределения припусков. Но равномерное распределение припусков является актуальной задачей и для механической обработки лопаток паровой турбины с обычными припусками. Создание баз, которые обеспечили бы равномерно распределенные припуски по поверхностям рабочей части, служило бы предпосылкой к оптимизации процессов обработки, особенно электрохимической и кругового фрезерования.

Оптимизированного равномерно исполненного в автоматическом режиме распределения припусков удается достичь при механической обработке баз на специально созданном для этих целей оборудовании.

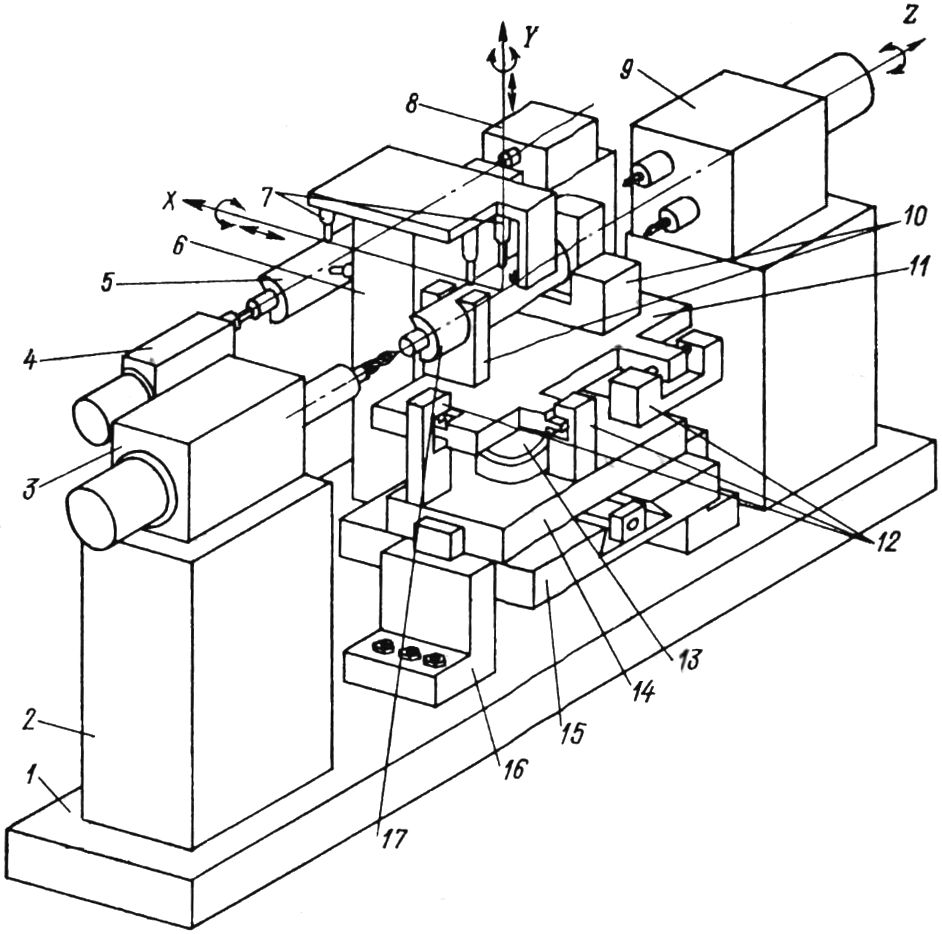

На рис. 6.10 приведен один из станков, предназначенный для обработки баз, представляющих собой центровочные отверстия, которые размещены так: одно с торца головной части заготовки и два — с торца хвостовой части. С помощью устройств станка производится замер фактических припусков в сечениях профильной части, а также ориентация положения заготовки турбинной лопатки в зависимости от результатов замеров и фиксирование в ориентированном положении относительно рабочих органов.

Рис. 6.10. Станок для механической обработки баз лопаток паровых турбин с устройством автоматического распределения припусков: 1 — станина; 2 — тумба; 3, 9 — шпиндельные бабки; 4, 8 — головки с центрами; 5 — эталон лопатки; 6 — колонна; 7 — блоки датчиков; 10 — приспособление; 11 — стол; 12 — механизм поворота; 13 — шаровой подпятник; 14 — сани; 15 — платформа; 16 — направляющие; 17 — заготовка.

Заготовка устанавливается в приспособление вручную, к поверхностям эталона и заголовки подводятся блоки датчиков, размещенных на колонне. Дальнейшая часть процесса выполняется в автоматическом режиме.

Сигналы датчиков поступают в систему управления, а от нее поступают команды. При этом механизм ориентации, содержащий платформу, перемещающуюся по направляющим, подаст стол с приспособлением и заготовкой вдоль оси Y, а перемещающиеся сани — все вместе — вдоль оси X. Механизмом поворота стол может быть повернут вокруг осей X, Y и Z. При достижении оптимального положения процесс ориентирования прекращается и осуществляется фиксация. Последующими командами к заготовке приближаются шпиндельные бабки и закрепленные в них инструменты зацентровывают заготовку для паровой турбины. Затем шпиндельные бабки возвращаются в исходные положения.

Наладка станка на обработку механическим способом заготовок лопаток турбин длиной от 100 до 650 мм заключается в замене эталонов, базирующих элементов приспособления, кассет датчиков и в регулировании положения контактных переключателей, определяющих диапазоны перемещений шпиндельных бабок.

Станкоинструментальной промышленностью создана конструкция центровального полуавтомата с устройством для равномерного распределения припусков для обработки базовых отверстий модели СМ-879. Он предназначается для обработки лопаток паровых турбин длиной до 1250 мм механическим способом.

Для механической обработки первого комплекта баз с объединением в одной операции фрезерования двух смежных поверхностей хвоста и одновременного сверления центрового отверстия в бобышке созданы специализированные станки моделей СМ-878 и СМ-939. Каждая из них снабжена устройством для автоматического распределения припусков на поверхностях рабочей части турбинных лопаток.

Станок модели СМ-878 обладает следующей технической характеристикой. На нем обрабатываются лопатки длиной до 630 мм и шириной до 120 мм. Припуск распределяется с точностью ±0,08 мм. Механизм ориентации в течение 5 с находит оптимальное положение заготовки для турбины, перемещая ее при этом в пяти направлениях. Поверхности обрабатываются механически до шероховатости, характеризуемой параметром Ra = 2,5 мкм.