Процесс механической, электроимпульсной, электрохимической и других видов обработки при изготовлении лопаток паровых турбин из заготовки является многооперационным, производимым при большом числе установок. Выбор комплекта проектных баз, которые с одной стороны были бы и конструкторскими, а с другой — оставались бы неизменными при проведении всего процесса обработки, трудноосуществим, а в подавляющем большинстве случаев и невозможен.

Одной из главных задач, решаемых при выборе баз, является возможно меньшее сокращение полей допуска на размеры основных наиболее важных элементов турбинной лопатки и на их расположение. Такое сокращение неизбежно в связи со сменой баз при установках детали под обработку.

Для обработки лопаток паровых турбин назначаются, по крайней мере, два комплекта технологических баз. Первый комплект технологических баз — это некоторые черные поверхности заготовки. Базируя на них, производят обработку поверхностей второго комплекта технологических баз, от которых осуществляется дальнейшее ведение процесса.

Установочной базой турбинной заготовки, например, полученной методом точного литья по выплавляемым моделям, выбирается профильная поверхность рабочей части, которая задана с меньшим припуском или выполнена без припуска. Направляющей базой должна служить кромка рабочей части, а опорной базой — торец заготовки со стороны хвоста или головной части. За опорную базу может быть принята поверхность перехода рабочей части заготовки в хвост.

Если лопатки турбины изготовляются из холоднокатаного проката, то процесс обработки может быть построен лишь при частичном чередовании баз. Одна из профильных поверхностей и кромка рабочей части используется как база на протяжении всего процесса. Базы второго и последующих комплектов могут быть поверхностями конструкции лопатки, поверхностями, образованными в теле припуска заготовки, или поверхностями введенных в конструкцию заготовки бобышек, отверстий и т. п.

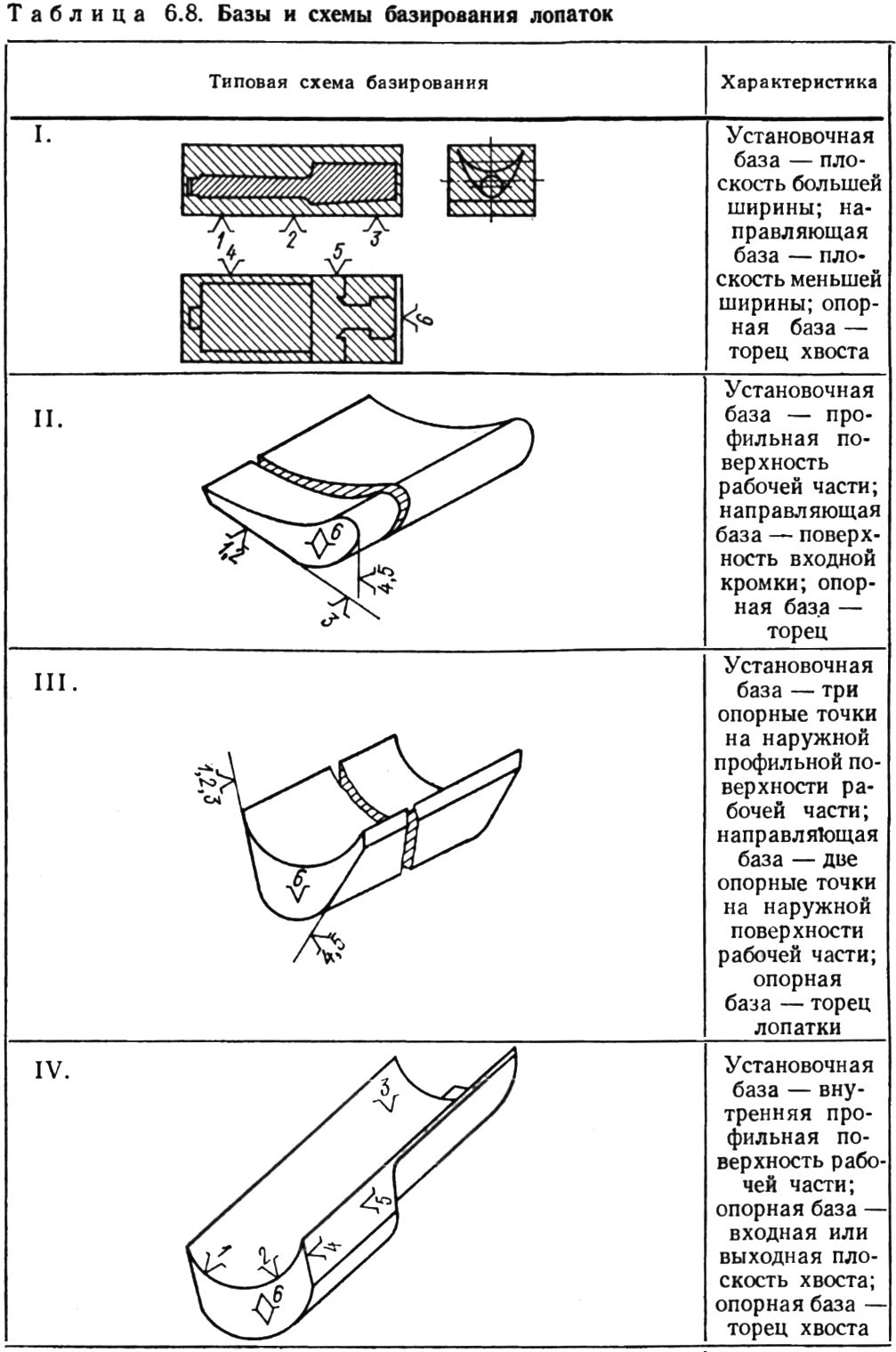

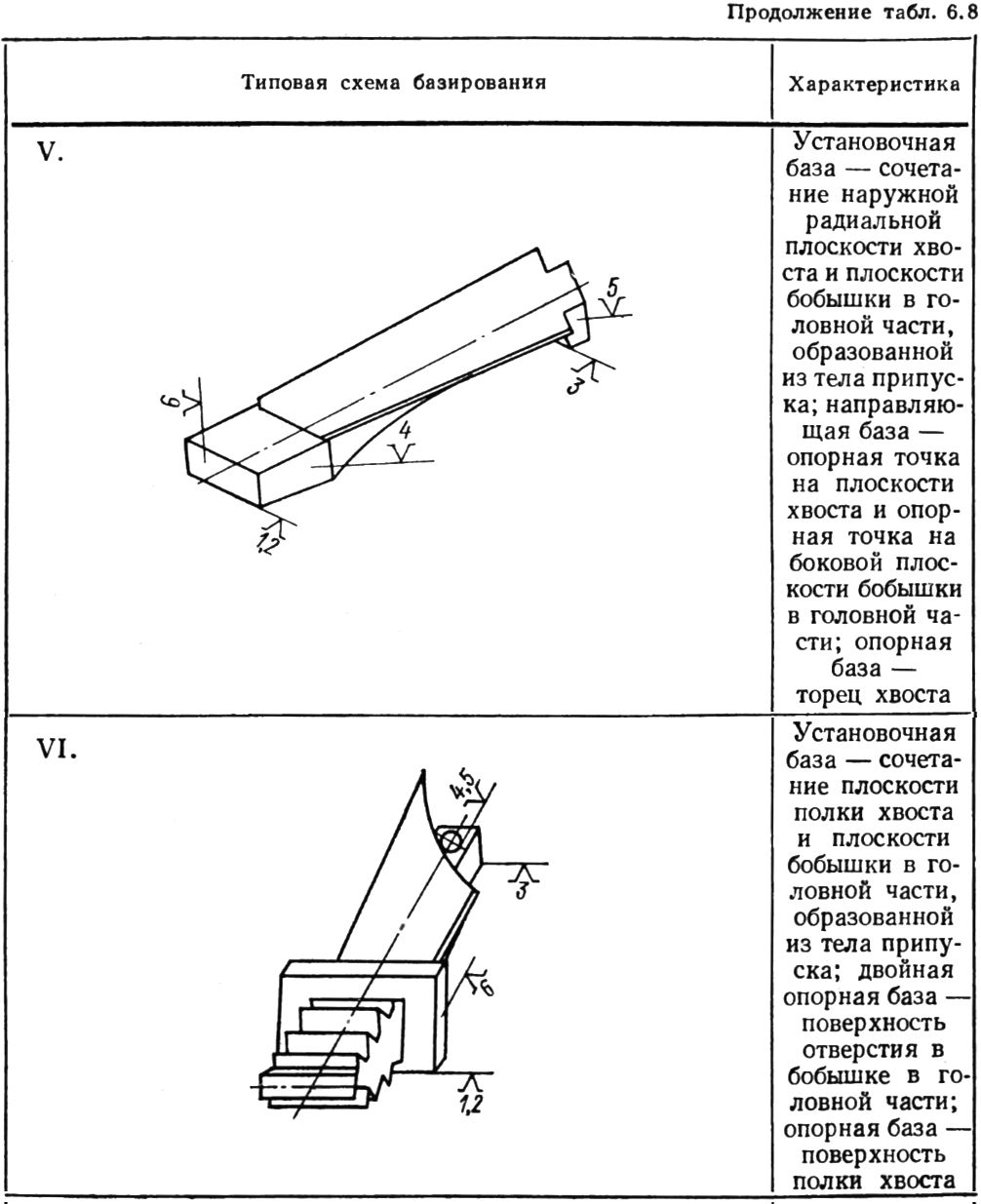

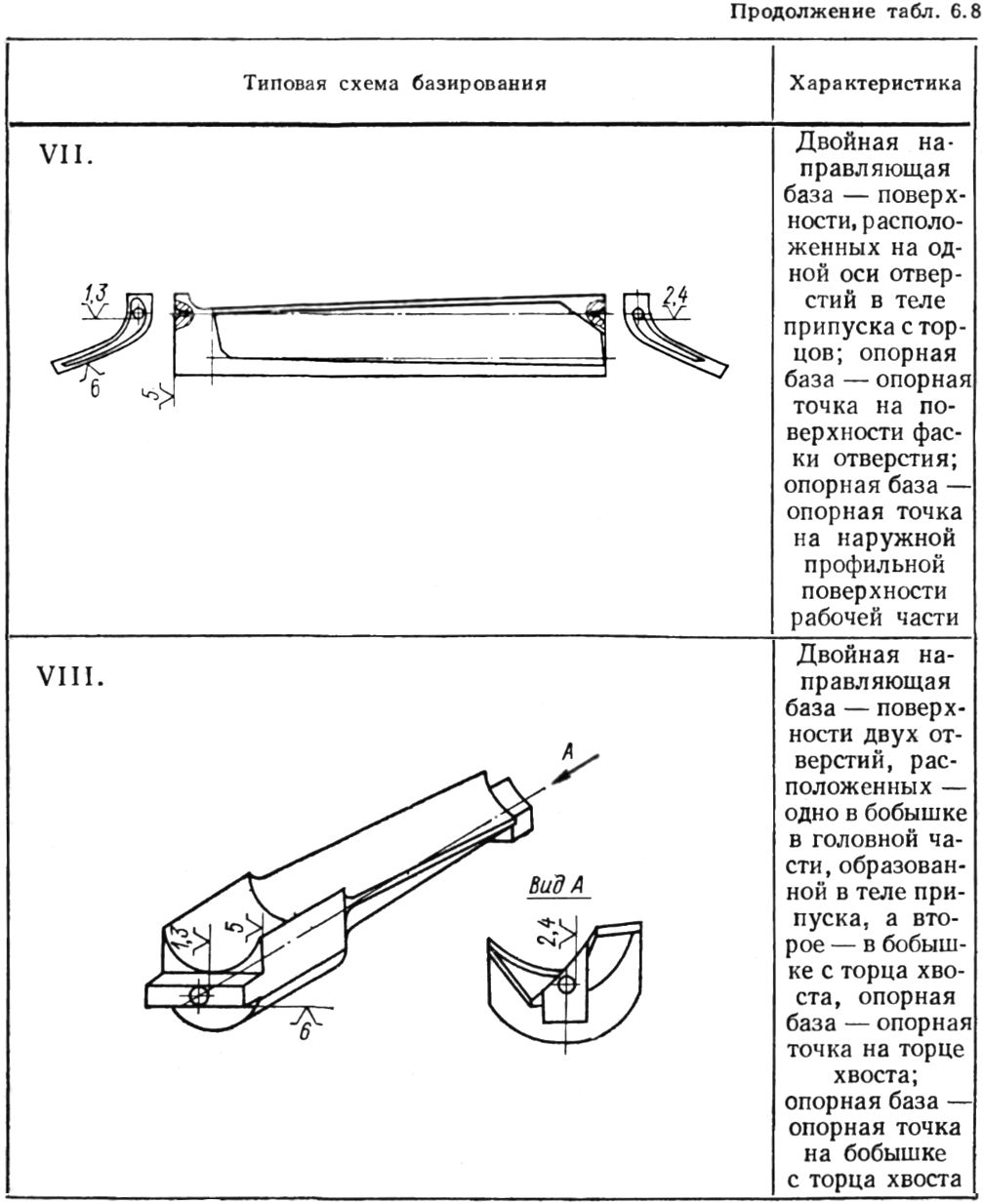

В табл. 6.8 показаны некоторые из типовых схем базирования, используемых при установке под обработку основных поверхностей лопаток паровой турбины. В ней же приведены и некоторые характеристики баз.

Основное требование, предъявляемое к базам, — это обеспечение стабильного положения детали при установке. С этой точки зрения базы, приведенные на схеме I (табл. 6.8), представляющие собой три взаимно перпендикулярные плоскости, являются наилучшими. Но они применимы для обработки лопаток из непрогрессивных заготовок — брусков, нарезанных из полосового проката.

Профильные поверхности рабочей части лопаток турбин в качестве базы с числом опорных точек более двух, как это показано на типовых схемах базирования II, III, IV (табл. 6.8), могут быть рекомендованы для установки под обработку лопаток с постоянным сечением профиля.

Лопатки паровых турбин с переменным профилем рабочей части целесообразно базировать не на профильные поверхности, а на плоские поверхности хвоста и бобышки в головной части или на цилиндрические поверхности отверстий. Еще одно важное условие проектирования технологических процессов — это сохранение единства баз для выполнения на них большинства операций и особенно таких, в которых окончательно формируются основные наиболее важные поверхности лопаток. Создание баз непосредственно на поверхностях самой лопатки вызывает необходимость смены баз перед обработкой оставленного на упомянутых поверхностях припуска. И с рассматриваемых позиций при проектировании процесса обработки турбинных лопаток с переменным профилем предпочтительнее создавать базы на тех частях заготовки лопатки, которые могут быть удалены в конце процесса.

Целесообразно также создавать базы на поверхностях или со стороны поверхностей, при обработке которых не требуется соблюдение высокой точности.

Примерами базирования, отвечающими поставленным условиям, служат типовые схемы V, VI, VII, VIII (табл. 6.8).

Ряд контрольных операций производится не от тех баз, на которых выполнялась обработка наиболее важных поверхностей, а от новых обычно конструкторских баз, являющихся у турбинных рабочих лопаток поверхностями хвоста.

К поверхностям, назначенным базами, предъявляются определенные требования по точности, шероховатости, соблюдению геометрической формы.

Базовые профильные поверхности рабочей части постоянного профиля, образованные при холодном прокатывании используются, для базирования, например, по схеме II. Поверхностям придана достаточная для базирования точность и шероховатость.

Лопатки паровых турбин, изготавливаемые из горячекатаной полосы и базируемые по схеме I, должны иметь установочную базу — плоскость большей ширины, с шероховатостью Rz = 20 ÷ Ra = 2,5 мкм. Противолежащая плоская поверхность должна быть параллельна к базовой с предельными отклонениями ±0,01 мм, при допуске на толщину после образования базы 0,05 мм. Одна из боковых сторон должна быть перпендикулярна к установочной базе. Отклонение допустимо в пределах 0,02 мм на ширине боковой стороны.

Плоские поверхности баз по схемам базирования V и VI, в том числе и принадлежащие различным конструктивным элементам, должны быть совмещены в одной плоскости. Их шероховатость должна находиться в пределах Rz = 20 ÷ Ra = 2,5 мкм.

Отверстия, размещенные с двух концов лопатки турбины, поверхности которых определены базами, как это имеет место при базировании по схеме VII, должны находиться на одной совмещенной оси.

Поверхности отверстий, служащих базами, выполняются по 2—3-му классам точности и с шероховатостью поверхностей в пределах Rz = 20 ÷ Ra = 2,5 мкм.

Купить пищевая добавка E1520 пропиленгликоль пищевая добавка е1520 купить.