Дальнейшее совершенствование технологии и организации производства лопаток паровых турбин сопряжено с переводом их механической обработки на автоматически действующие линии.

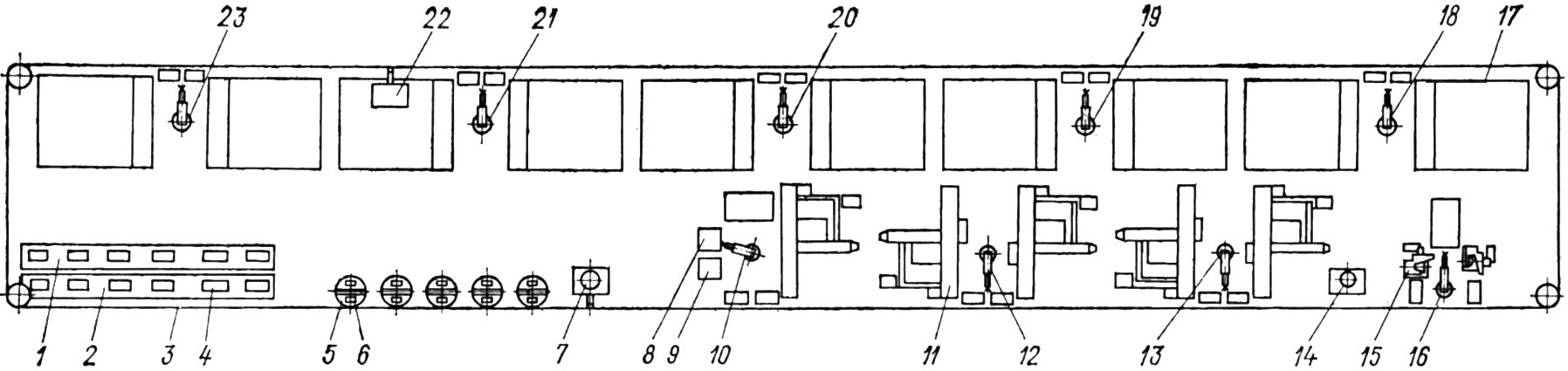

На рис. 6.29 изображена планировка линии механической обработки 20 типоразмеров крупных направляющих лопаток турбин длиной от 700 до 1350 мм, шириной 120—370 мм, массой в пределах от 12 до 78 кг.

Автоматизация обработки направляющих турбинных лопаток механическим способом мотивируется следующими доводами. Относительно нежесткие допуски обрабатываемых поверхностей, не превышающие ±0,1 мм; однотипность выбранных баз, представляющих собой два центровых отверстия с торцов. Конструкция обеспечивает достаточную жесткость лопатки в состоянии базирования и закрепления, что облегчает получение стабильных размеров. Перечисленные конструктивные преимущества создают предпосылки применения на всех операциях станков с ЧПУ.

Рис. 6.29. Автоматически действующая линия обработки направляющих лопаток паровых турбин.

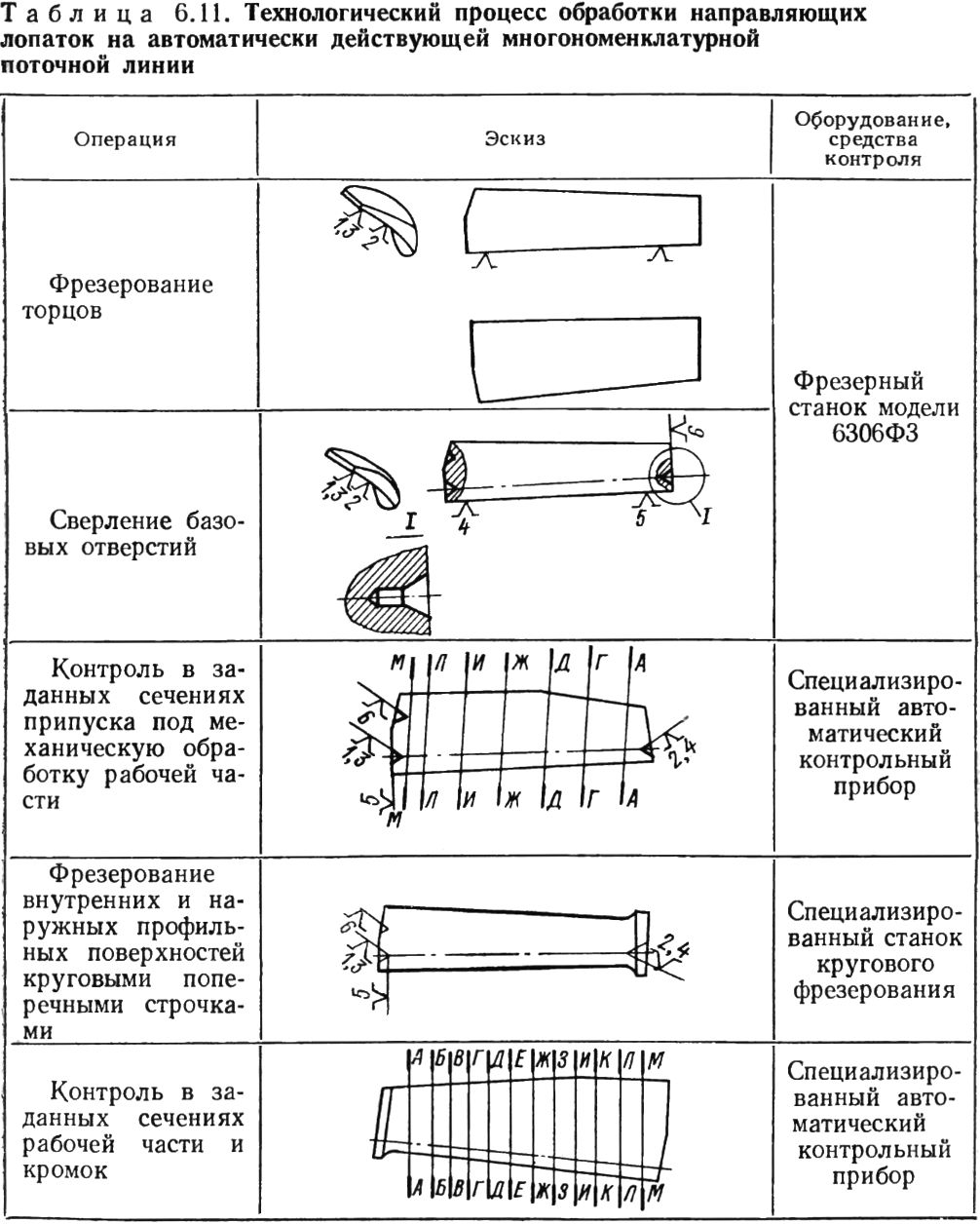

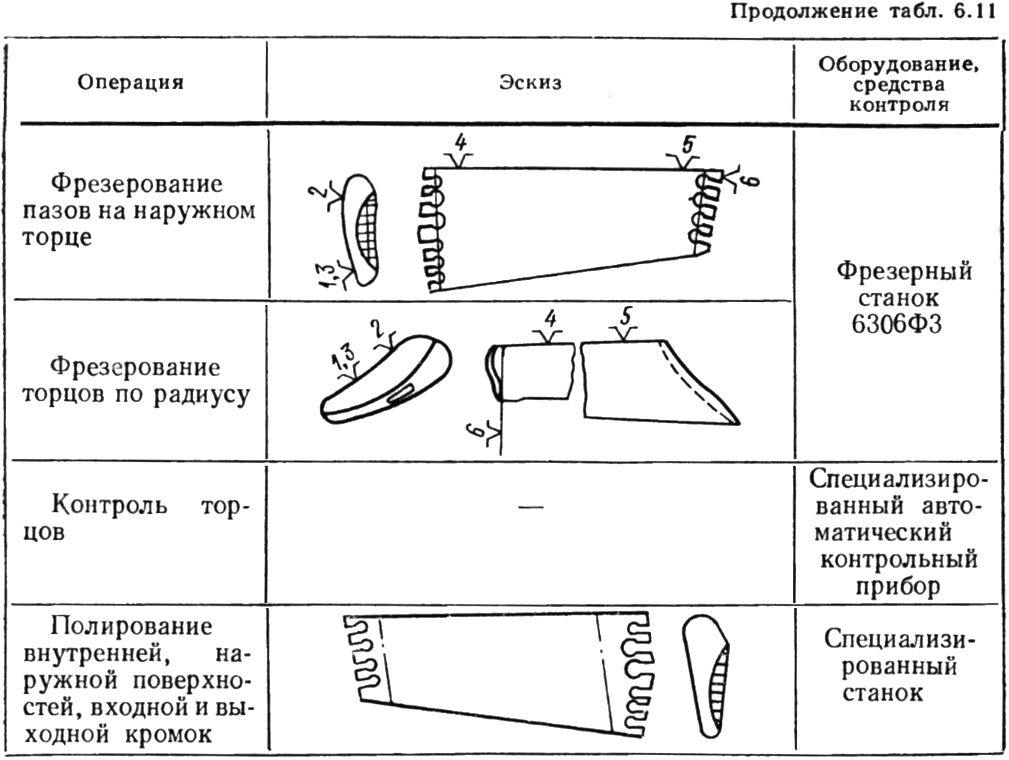

В состав линии входят пять серийно выпускаемых моделей станков с ЧПУ общего назначения, один из которых отмечен позицией 11. В позиции 17 планировки показан один из десяти специализированных многошпиндельных станков кругового фрезерования. Технологический процесс механической обработки сведен в табл. 6.11.

Межоперационный транспорт выполнен в виде замкнутого подвесного грузонесущего конвейера 3 в сочетании с конвейерными манипуляторами 7, 14 и 22. Заготовки и обрабатываемые механически лопатки паровых турбин транспортируются в специальной четырехместной таре 4. Конвейерный манипулятор 7 перегружает тару с заготовками с приемного напольного конвейера 1, а с конвейера 2 — тару с обработанными турбинными лопатками на подвесной конвейер. Такой же конструкции манипулятор 14 обеспечивает адресную доставку и отправку механически обрабатываемых деталей турбин на группу станков, один из которых на планировке отмечен позицией 11, и рабочие места 8, 9 и 15 контроля. Технологический манипулятор-робот 10 обслуживает станок, обрабатывающий базовые поверхности; прибор, контролирующий эти поверхности на рабочем месте 8, и прибор приемочного контроля на рабочем месте 9. Манипуляторы-роботы 12 и 13 обслуживают станки, обрабатывающие непрофильные поверхности. И, наоборот, манипуляторы-роботы 18—21 и 23 обслуживают группу станков (один из которых отмечен позицией 17), выполняющих механическую обработку поверхностей рабочего профиля. Манипулятор-робот 16 обслуживает приборы контрольных рабочих мест 15, проверяющих форму и положение сечений рабочего профиля.

Система управления размещена в отдельном изолированном от производства помещении. Связь с управляемыми объектами кабельная. Дисплей передает операторам сведения, необходимые для наблюдения за ходом механической обработки на линии того конкретного типа детали, на который она настроена.

Переналадка линии механизирована и частично автоматизирована. Настройка инструментальных блоков производится вне рабочих мест. Комплекты инструмента в специальных магазинах 6, стоящих на напольных поворотных кругах 5, передаются к рабочим местам тем же конвейером и роботами.

Основная оснастка рабочих мест линии — агрегатированные приспособления, регулируемые в соответствии с типоразмером лопатки паровой турбины. На большинстве операций сменными элементами являются только профильные подушки. Таким образом, переналадка приспособлений достаточно проста и не требует транспортировки крупногабаритных конструкций.

Линию обслуживают четыре оператора-наладчика. Основная задача обслуживающего персонала — наблюдение за состоянием оборудования, за исправностью инструмента, за снабжением линии заготовками для проиводства паровых турбин и инструментом. Указанный персонал принимает участие и в переналаживании линии.