Нередко одна часть процесса механической обработки детали паровой турбины производится на станках с ЧПУ, а другая — на оборудовании с ручным управлением. Поэтому при подготовке производства определяется место станков с ЧПУ в общем процессе.

При подготовке механической обработки деталей турбин на станках с ЧПУ степень детализации не зависит от типа производства. Если при подготовке производства на станках с ручным управлением при единичном, мелкосерийном, а часто и серийном типах производств преимущественной формой является маршрутный технологический процесс, то подготовка обработки на станках с ЧПУ требует и для перечисленных типов производства обязательного детально разработанного попереходного технологического процесса.

В комплект технологической документации процесса, часть или все операции которого выполняются на станках с ЧПУ, входят: маршрутная карта, операционная карта механической обработки с технологическим эскизом на ее первом листе или на отдельной карте эскизов, карта технологической наладки и ведомость оснастки.

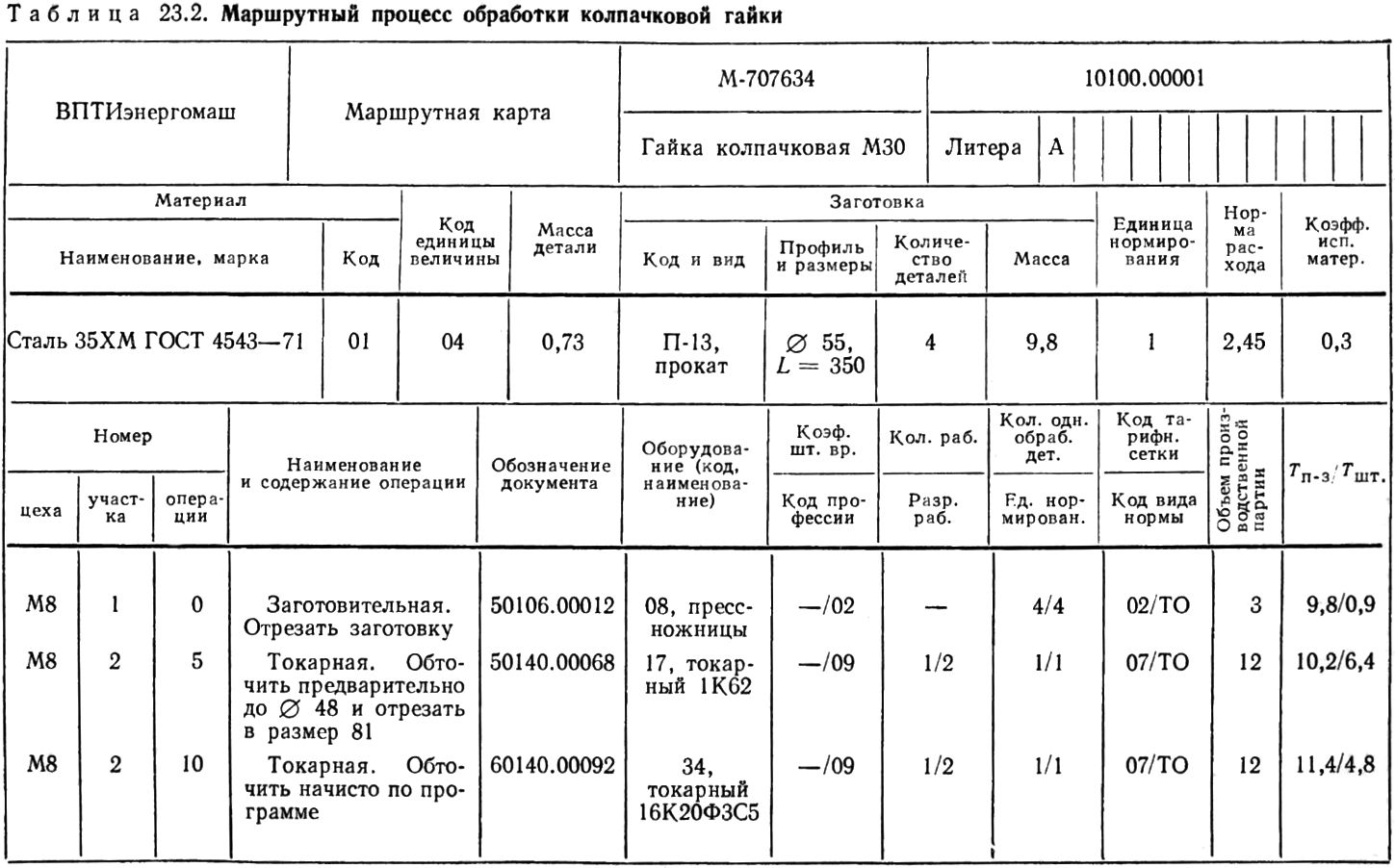

Маршрутная карта оформляется на формах и по правилам ГОСТ 3.1105—74. Карта в заполненном виде применительно к механической обработке детали турбины в качестве примера приведена в табл. 23.2. И в указанной, и в последующих таблицах обозначения документов приведены по ГОСТ 3.1201—74.

В карте приведены необходимые сведения для подготовки выполнения заготовительных операций и операций механической обработки на рабочих местах деталей паровых турбин. В ней указаны материал и исходные данные для изготовления заготовки, маршрут движения по участкам, приведены обозначения необходимых для операторов технологических документов, виды и модели оборудования, сведения о профессии и квалификации операторов, размер запускаемой партии и нормы времени.

В соответствии с приведенным маршрутным процессом первая операция механической обработки выполняется на станке с ручным управлением, а вторая — на станке с ЧПУ.

Попереходный технологический процесс оформляется на операционных картах механической обработки деталей турбин в соответствии с ГОСТ 3.1404—74.

Если в процессах обработки деталей паровой турбины на станках с ручным управлением сведения о наладке станка обычно не помещаются, то для оборудования с ЧПУ они необходимы. Такого рода работы не включаются в штучное время, а входят в состав подготовительно-заключительного времени, о чем в процессе и делается соответствующая пометка.

Группы переходов механической обработки турбинных деталей на станках особенно уникальных с позиционными системами ЧПУ, выполняемые в автоматическом режиме, чередуются с группами переходов, управление которых осуществляется вручную. В первом случае перемещения рабочих органов с инструментами задаются непосредственно управляющей программой, во втором — оператором. Поэтому в попереходном процессе на всю группу автоматически выполняемых переходов не имеет смысла приводить сведения о режимах обработки.

Но вне зависимости от того, будут ли помещены сведения о режимах в операционную карту или нет, определение режимов резания необходимо для правильного составления программы механической обработки.

Станки с ЧПУ, как правило, имеют два и более диапазона скоростей главного движения. В каждом из диапазонов изменение скоростей осуществимо в автоматическом режиме от управляющей программы. Переход же из одного диапазона в другой осуществляется ручным управлением.

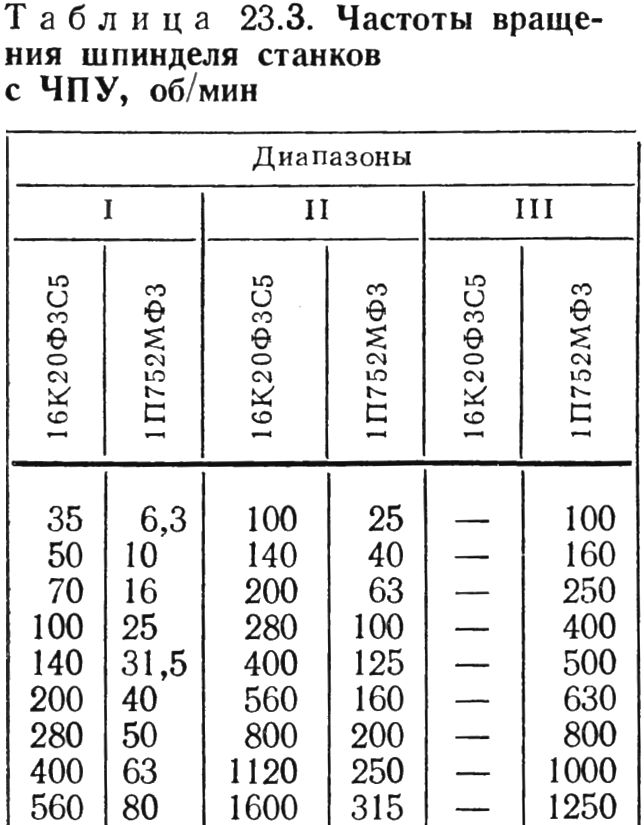

Значение частот вращения шпинделей двух моделей токарных станков с контурным устройством ЧПУ, для примера, приведены в табл. 23.3.

Как видно, скорости каждого диапазона могут изменяться в автоматическом режиме в достаточно широких пределах. Кроме того, в последующем диапазоне часть скоростей дублируется. Поэтому при расчете режимов механической обработки элементов паровой турбины скорость резания часто может быть определена и назначена исходя из имеющихся в одном диапазоне частот вращения. Но бывают случаи, когда соблюдение упомянутого условия по техническим требованиям или экономическим соображениям нецелесообразно. Это может произойти из-за больших перепадов размеров диаметров обрабатываемых механически поверхностей, изменения жесткости по мере удаления инструмента от базирующих и закрепляющих элементов приспособления, изменения припусков и др. В таких случаях необходимо предусматривать разрыв автоматического цикла обработки и включать в процесс выполняемые вручную переходы переключения частоты вращения шпинделя.

Расчеты других параметров режимов резания: глубины резания, числа проходов, подач — ничем не отличаются от расчетов для станков с ручным управлением. Полученные значения могут быть заложены в программу и осуществлены при механической обработке детали турбины.

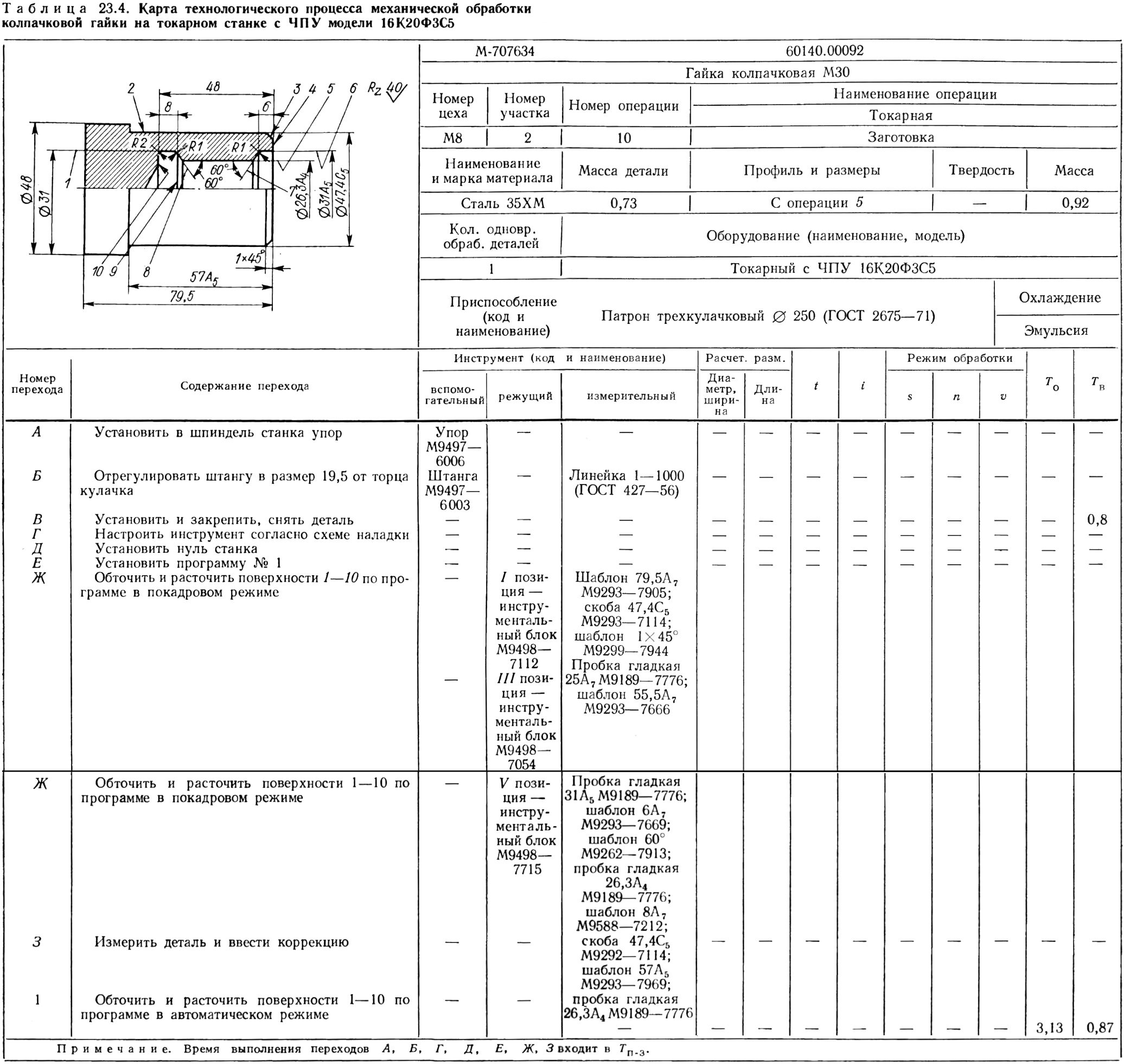

Содержание попереходного технологического процесса рассмотрено на примере механической обработки колпачковой гайки, приведенном в табл. 23.4. Для простоты переходы нарезки резьбы из процесса исключены.

Переход В является вспомогательным. Время, затрачиваемое на его выполнение, включается в Tшт. Переходы А, Б, Г, Д, Е, Ж, И — связаны с наладкой станка. Их трудоемкость входит в подготовительно-заключительное время и относится к партии деталей.

Основные и вспомогательные переходы, условно обозначенные в примере процесса табл. 23.4 переходом 1 и связанные с механической обработкой поверхностей деталей паровых турбин, отмеченных цифрами от 1 до 10, выполняются в автоматическом режиме. Их трудоемкость является зависимой величиной от рассчитанных и введенных в программу режимов рабочих и холостых перемещений органов станка.

Несмотря на то, что для оператора-станочника достаточна информация, изложенная в переходах процесса табл. 23.4, необходимость определения оптимальных режимов настройки станка на механическую обработку заставляет технолога разрабатывать промежуточный технологический документ — технологический процесс выполнения основных переходов.

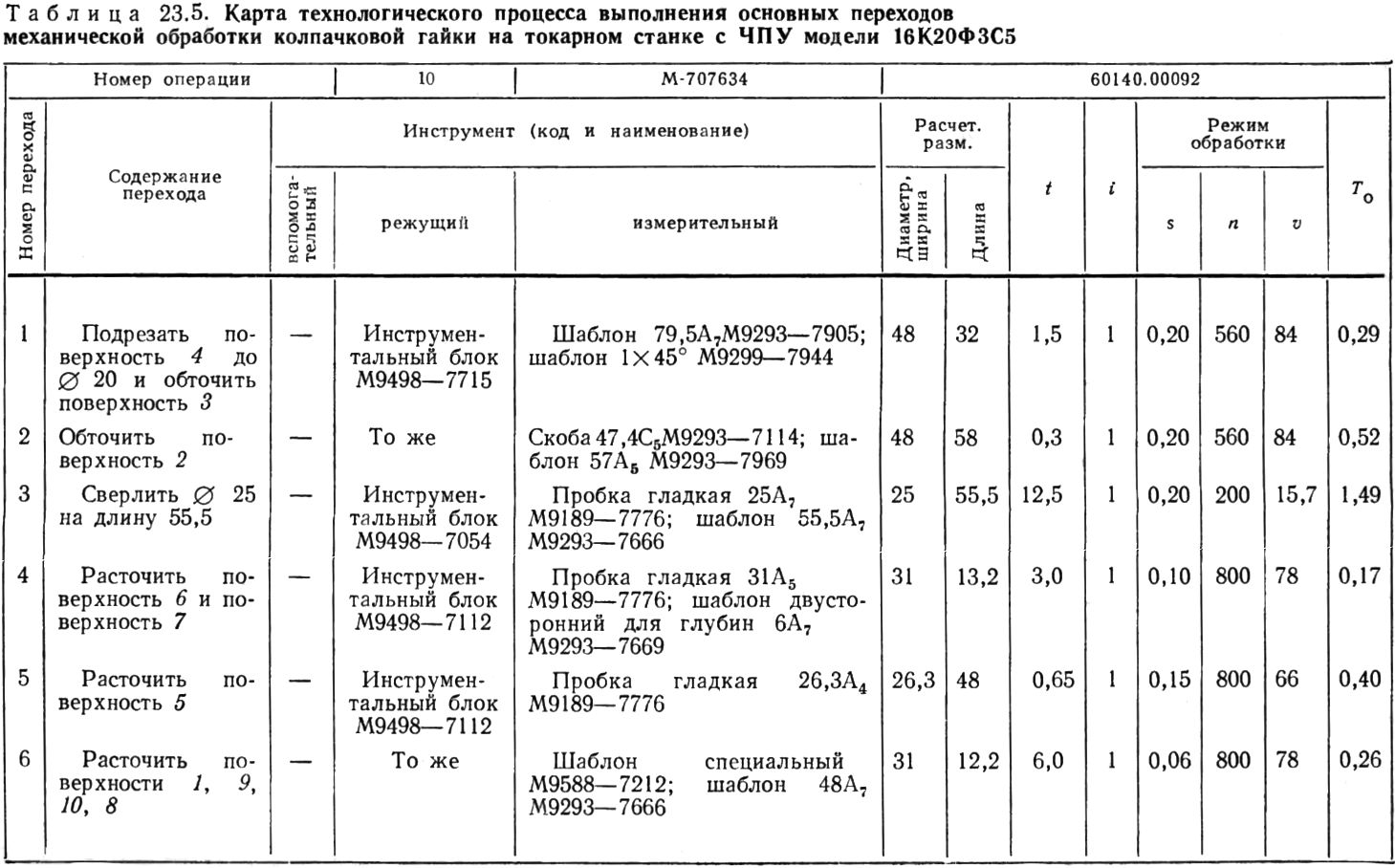

Пример оформления результатов детальной проработки процесса, включая режимы выполнения основных переходов, приведен в карте табл. 23.5.

Основное машинное время определено для каждого перехода. Связанное с основными переходами вспомогательное время, т. е. время автоматически выполняемых холостых перемещений рабочих органов суммированно отнесено ко всем основным переходам и указано в табл. 23.4.

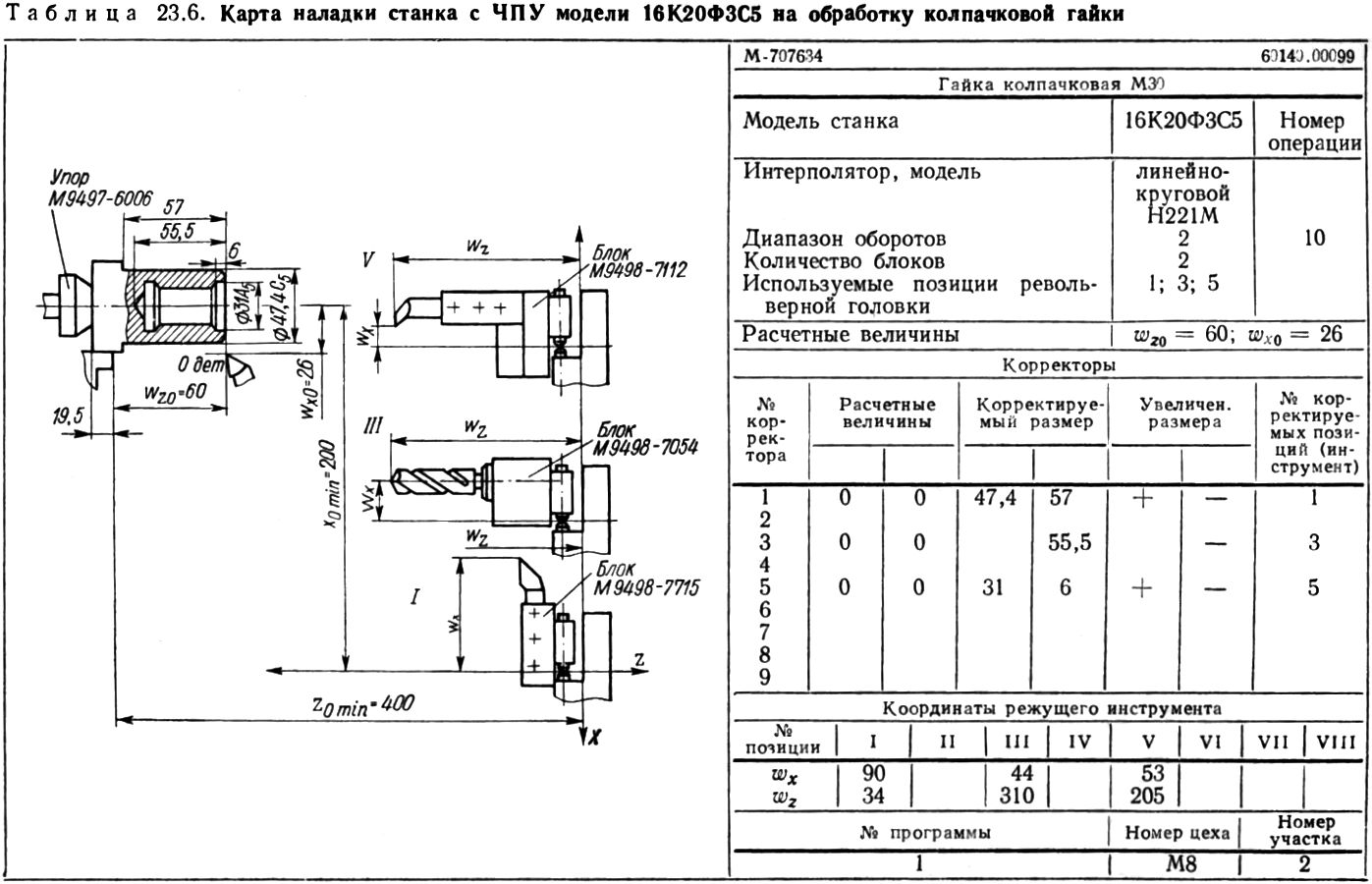

Табл. 23.6 представляет собой карту наладки. В ней приведены сведения на примере механической обработки колпачковой гайки паровой турбины на станке модели 16К20ФЗС5.

Карта имеет эскиз детали с размерами, необходимыми для настройки станка в покадровом режиме. Даны координаты «нуля детали» и настройки «нуля станка». В графической части документа приводятся также сведения для настройки резцовых блоков, настройки положения режущих кромок инструментов для каждой из позиций. В текстовой части документа зафиксирован диапазон скоростей главного движения, а также приведены указания, необходимые для внесения корректив в положение инструментов.