Классификация

При функционировании производственной поточной линии по изготовлению паровых турбин выполняется ряд различных процессов, классификация которых приведена на схеме 22.2.

Все выполняемые на поточной производственной линии процессы подразделяют на основные, вспомогательные и связанные с подготовкой рабочих мест к функционированию.

Основные процессы по изготовлению деталей паровых турбин состоят из основных переходов, вспомогательных переходов и процессов обслуживания основных рабочих мест. Вспомогательные процессы, выполняемые на отдельных рабочих местах, подразделяют на вспомогательные переходы и процессы обслуживания вспомогательных рабочих мест. Приведенные составляющие основных и вспомогательных процессов повторяются при обработке каждой детали.

Процессы подготовки рабочих мест к функционированию подразделяют на две части. Одна из них представляет собой подготовительно-заключительные процессы, контроль ОТК и некоторые другие. Для этой части процессов характерно то, что выполняются они один раз для всей партии деталей. Вторая часть процессов — транспортирование и переработка отходов — выполняется периодически.

Структура трудоемкости

Трудоемкость процесса определяется не длительностью воздействия на предмет (деталь паровой турбины, отходы) средств технологического оснащения, а затратами времени оператора. Так, вспомогательные переходы при выполнении основных процессов могут быть частично или полностью перекрыты машинным временем основных переходов. Часть основных или вспомогательных переходов может выполняться в автоматическом режиме и не требовать затрат времени оператора на активное наблюдение и т. п.

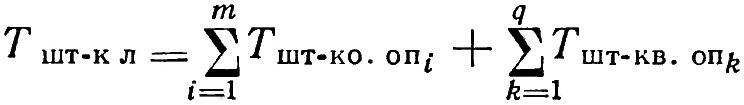

В общем виде штучно-калькуляционное время обработки на производственной поточной линии одной детали турбины определится зависимостью:

Где Tшт-ко. оп. i — штучно-калькуляционное время выполнения i-я основной операции; Tшт-кв. оп. k — штучно-калькуляционное время выполнения k-й вспомогательной операции.

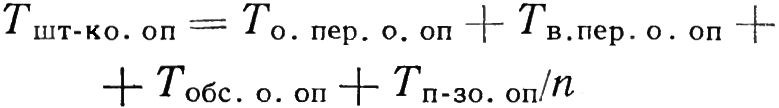

Целью приведенной выше классификации выполняемых на поточной линии по производству деталей турбин процессов и излагаемых математических зависимостей является определение структуры трудоемкости, т. е. сравнение трудоемкости отдельных видов процессов с общими затратами труда на линии и между собой. Поэтому приведенная математическая зависимость далее детализируется. Так, штучно-калькуляционное время выполнения основной операции может быть определено по формуле:

Где Tо. пер. о. оп — время выполнения основных переходов основной операции; Tв. пер. о. оп — время выполнения вспомогательных переходов основной операции; Tобс. о. оп — время обслуживания основного рабочего места и время на отдых и личные надобности; Tп-зо. оп/n — подготовительно-заключительное время основной операции, отнесенное к одной детали партии из n деталей.

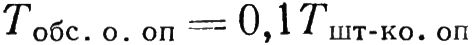

Значение составляющей Tобс. о. п формулы только частично зависит от качеств средств технологического оснащения. Поэтому далее целесообразнее пользоваться условным понятием неполного штучно-калькуляционного времени, исключив из формулы указанную составляющую. Доля этой составляющей без существенной ошибки может быть определена как:

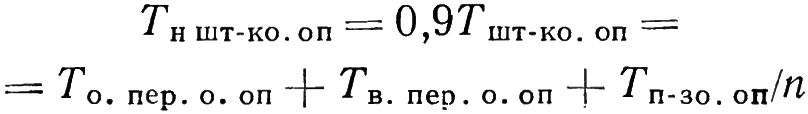

Тогда неполное штучно-калькуляционное время основной операции:

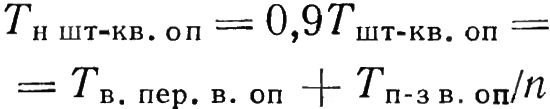

С учетом рассмотренного неполное штучно-калькуляционное время вспомогательной операции:

Где Tв. пер. в. оп — время выполнения вспомогательных переходов вспомогательной операции; Tп-з в. оп/n — подготовительно-заключительное время вспомогательной операции, отнесенное к одной детали партии из n деталей.

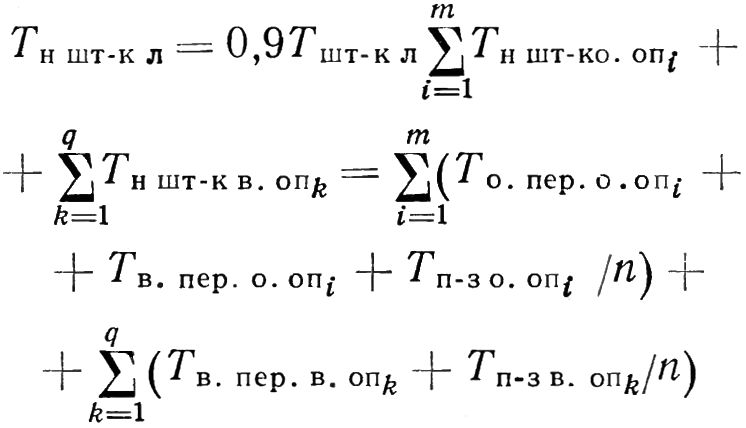

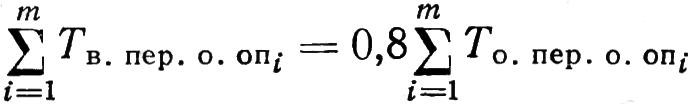

Если через Tн. шт-кл обозначить неполное штучно-калькуляционное время обработки на поточной линии одной детали паровой турбины, то:

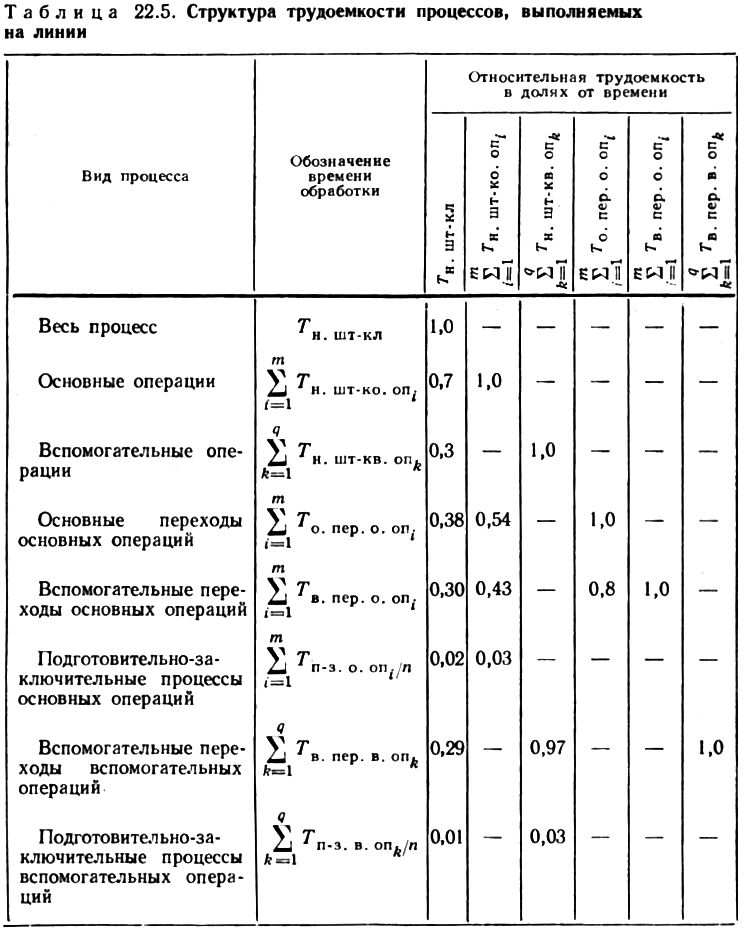

Структура трудоемкости процессов, выполняемых на производственной линии, характеризуется данными, приведенными в табл. 22.5.

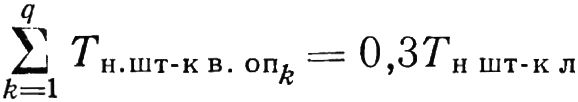

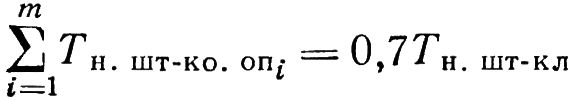

Трудоемкость основных процессов на турбостроительных предприятиях определяется прямыми расчетами, а трудоемкость вспомогательных процессов — косвенно. На основании косвенных расчетов по численности занятого персонала можно отметить, что неполное штучно-калькуляционное время выполнения вспомогательных операций:

А неполное штучно-калькуляционное время выполнения основных операций:

Для простоты сумма времени выполнения подготовительно-заключительных процессов принята в равной доле от неполного суммарного штучного времени как выполнения основных операций, так и выполнения вспомогательных операций. Так как число деталей паровых турбин в партии невелико, то указанная доля подготовительно-заключительного времени является ощутимой, т. е.:

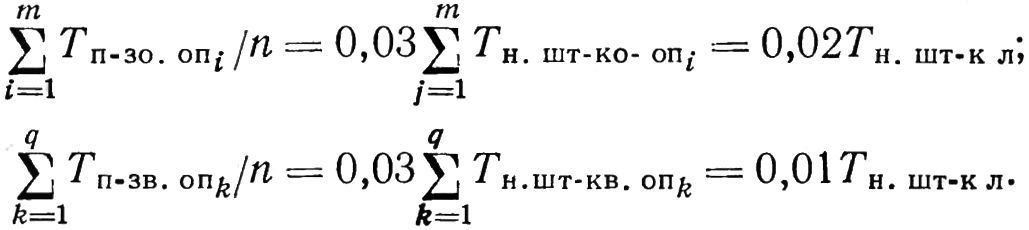

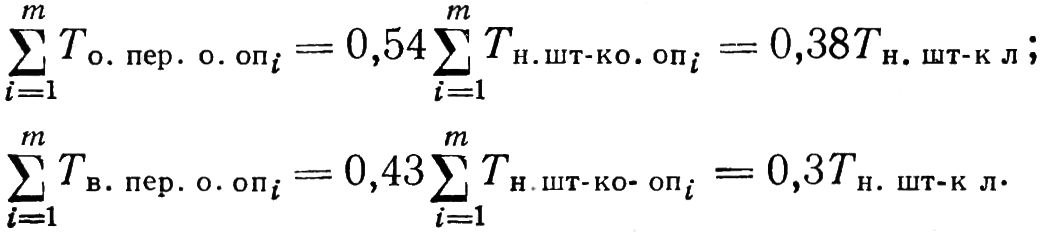

При производстве тяжелых точных машин, какими являются турбины, и при достигнутом уровне технологии и организации производства турбин в качестве усредненного значения можно принять следующую взаимозависимость:

Отсюда:

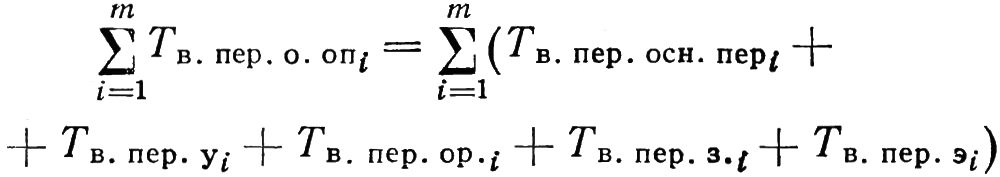

В свою очередь, суммарное вспомогательное время при выполнении процессов основных операций может быть представлено следующим образом:

Где Tв. пер. осн. пер i — время выполнения вспомогательных переходов, связанных с исполнением основных переходов i-й операции; Tв. пер. у i — время выполнения вспомогательных переходов управления основными процессами и рабочими органами основного оборудования i-й операции; Tв. пер. ор i — время выполнения вспомогательных переходов ориентирования детали перед закреплением на основном оборудовании i-й операции; Tв. пер. з i — время выполнения вспомогательных переходов закрепления детали на основном оборудовании i-й операции; Tв. пер. э i — время выполнения вспомогательных переходов эвакуации детали из рабочей зоны основного оборудования i-й операции.

Последние три члена формулы представляют собой затраты времени на выполнение вспомогательных переходов, связанных с установкой деталей паровой турбины. Они разделены на отдельные составляющие на том основании, что трудозатраты на их выполнение определяются эксплуатацией не одного, а различных видов средств технологического оснащения.

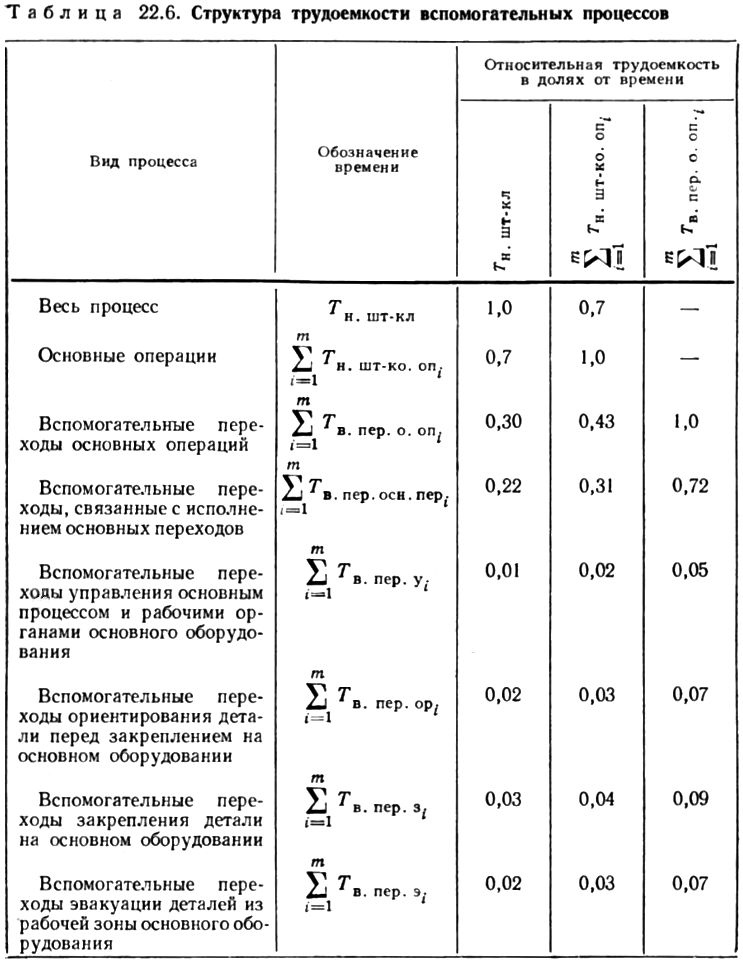

Усредненные значения затрат времени на исполнение вспомогательных переходов приведены в табл. 22.6.

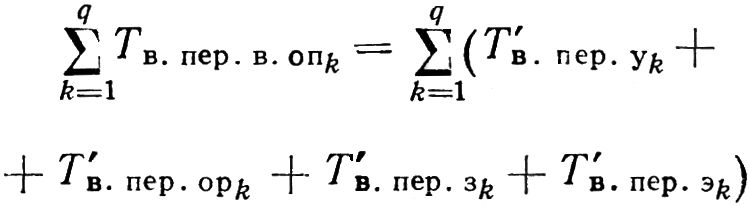

Суммарное вспомогательное время выполнения вспомогательных процессов имеет следующее математическое выражение:

Где T‘в. пер. у k — время выполнения вспомогательных переходов управления вспомогательными процессами и рабочими органами вспомогательного оборудования k-й операции; T‘в. пер. ор k — время выполнения вспомогательных переходов ориентирования детали перед установкой на вспомогательном оборудовании k-й операции; T‘в. пер. з k — время выполнения вспомогательных переходов закрепления детали на вспомогательном оборудовании k-й операции; T‘в. пер. э k — время выполнения вспомогательных переходов эвакуации детали из рабочей зоны вспомогательного оборудования k-й операции.

Суммарное время управления вспомогательными процессами и рабочими органами вспомогательного оборудования, выполнения вспомогательных переходов ориентирования, закрепления и эвакуации детали паровой турбины может быть принято в тех же долях от Tи. шт-кл, что и для аналогичных переходов основных процессов, значения которых приведены в табл. 22.6.

Две трети всех затрат труда персонала связано с пребыванием деталей турбин на рабочих местах, на которых выполняются основные операции. Но только в течение половины времени, т. е. во время выполнения основных переходов основных операций, осуществляется активное воздействие на деталь, вследствие которого изменяются формы, размеры, качество поверхностей, состояние материала. Вспомогательные переходы основных операций выполняются тогда, когда детали находятся в зоне основных рабочих мест. Поэтому совершенство и трудоемкость их исполнения в значительной мере зависят от применяемого основного оборудования. В соответствии с приведенными данными на выполнение вспомогательных операций и вспомогательных переходов основных операций затрачивается 60% от всех трудозатрат обработки деталей на производственной поточной линии.

В пояснение к сказанному приведен пример состава общего сложившегося технологического процесса обработки комплекта корпусных деталей наружного цилиндра высокого давления (ЦВД) паровой турбины. Он характеризуется следующим количеством операций и переходов:

Основные операции: 98;

Контрольные операции: 44;

Операции транспортирования к основным и вспомогательным рабочим местам: 286;

Операции или переходы кантования: 249;

Переходы установки на основные и вспомогательные рабочие места и эвакуации после завершения процесса: 562.

Таким образом, количество вспомогательных операций значительно превосходит количество основных операций. Огромно и количество вспомогательных переходов. Протяженность общего маршрута движения комплекта деталей цилиндра высокого давления паровой турбины составляет 3880 м, из которых большая часть связана с выполнением вспомогательных процессов.

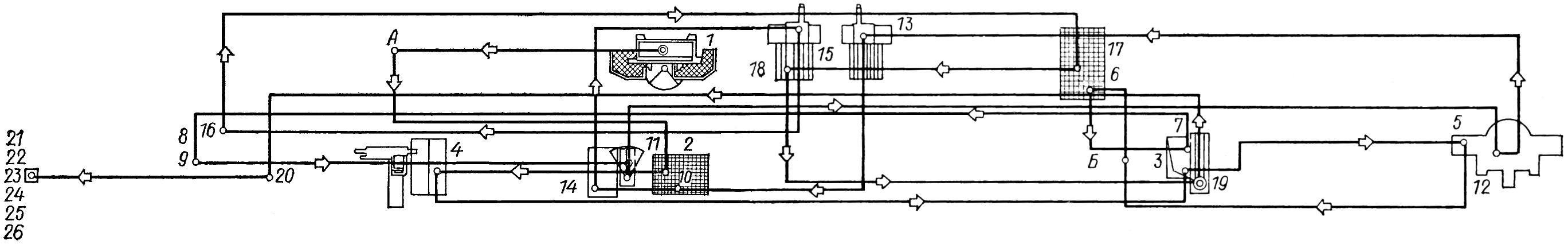

Поэтому понятно стремление к такому построению технологических процессов, созданию таких основных технологических средств и к переходу на такую организацию производства, при которых бы необходимость выполнения вспомогательных работ сводилась к минимуму. Достигают этого укрупнением основных операций путем перевода обработки на многоцелевые специализированные станки. Создаются новые технологические схемы обработки деталей паровой турбины, при которых концентрация обработки становится возможной и на универсальном оборудовании. Многоцелевая обработка сокращает число основных операций, а, следовательно, делает ненужными ряд транспортных операций, уменьшает число установов, кантований и сокращает путь перемещения предметов по потоку. Расстановка оборудования в соответствии с направлением движения в процессе обработки также способствует сокращению протяженности путей транспортирования (см. участок чистовой обработки корпусных деталей газотурбинных установок на специализированных многоцелевых станках на рис. 2.12). Оборудование участка позволяет построить процесс обработки со значительным сокращением числа основных операций. Рабочие органы оборудования ориентированы так, что число кантований корпусных деталей и собранных из них цилиндров сведено к минимуму. На рис. 22.4 графически изображен маршрут чистовой обработки тех же корпусных деталей газотурбинных установок (ГТУ) на универсальном оборудовании. Узловыми точками и цифрами при них показаны рабочие места, на которых выполняются основные операции. Всего на 13 рабочих местах осуществляется 26 основных операций (1—26). Буквой А отмечено место складирования, а буквой Б — площадка для кантования. Жирными линиями показан путь движения деталей при их транспортировании к рабочим местам, а стрелками — направления перемещений. Частое изменение положения стрелок указывает на многократные встречные перемещения.

Рис. 22.4. Маршрут чистовой механической обработки корпусных деталей всасывающей камеры газотурбинной установки.

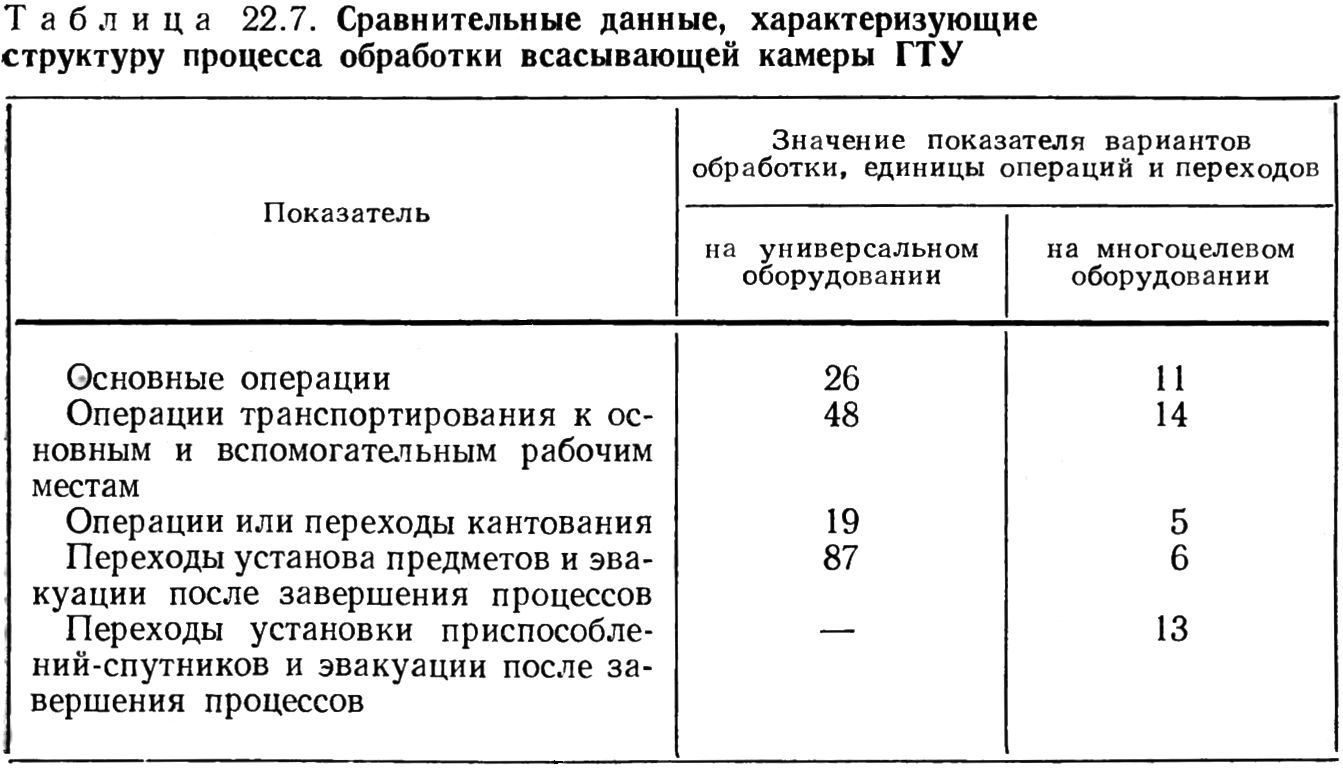

В табл. 22.7 приведены сравнительные данные, характеризующие структуру процесса обработки всасывающих камер газотурбинных установок в вариантах производства на многоцелевом оборудовании и на участке с универсальным оборудованием, маршрут движения деталей на котором изображен на рис. 22.4. При обработке на многоцелевом оборудовании протяженность маршрута сокращается до 477 м, в то время как при обработке на универсальном оборудовании она составляет 1044 м.