Важнейшей частью процесса обработки корпусных деталей цилиндра среднего и высокого давления паровой турбины является обработка полости. От ее исполнения зависит степень точности взаимного расположения образующих проточную часть помещаемых в полость цилиндра сборочных единиц и деталей. Качество расточки влияет не только на собираемость и взаимозаменяемость сопрягаемых с цилиндром поверхностей других сборочных единиц, но и на объем пригоночных работ, выполняемых при сборке. Поэтому существующие способы обработки полости и средства их осуществления систематически пополняются новыми. Многообразие способов характеризуется данными табл. 1.7. Только при обработке по маршрутам 1 и 2 различают шесть схем процессов расточки полости. Особенно высоки требования к обработке полости, когда верхняя и нижняя корпусные детали обрабатывают раздельно, так как при совмещении поверхностей горизонтального разъема этих корпусных деталей они должны образовать общую ступенчатую полость цилиндра. Несовпадение торцовых поверхностей каждого из кольцевых элементов полости на длине до 4 м для особо высокоточных турбин не должно превышать 0,03 мм.

По схеме 1.2.1 полость может быть обработана раздельно у нижней и у верхней корпусных деталей на специализированном цилиндрорасточном станке модели НС-19. Конструктивно станок представляет собой модификацию ранее выпущенного станка модели НР-6 такого же назначения. Базирование корпусной детали осуществляется по схеме 7 (см. табл. 1.3). Однако в отличие от базирования по той же схеме при обработке на станке модели НР-6 деталь подвергается перед закреплением принудительному деформированию, как это было например, показано на рис. 1.18.

Обработка полости ведется в основном планшайбами, имеющими суппорты радиального перемещения, помещенные на шпинделе станка. Обеспечиваемая конструкцией посадка планшайбы вблизи от опор шпинделя создает выгодные условия резания. Установка шпиндельной бабки с инструментальной наладкой в позицию перед началом выполнения переходов подрезания имеющихся плоских поверхностей полостей кольцевых, которые определяют точность их взаимного расположения, производится с помощью встроенного в станок специального отсчетного устройства. Точность установки бабки — 0,01 мм.

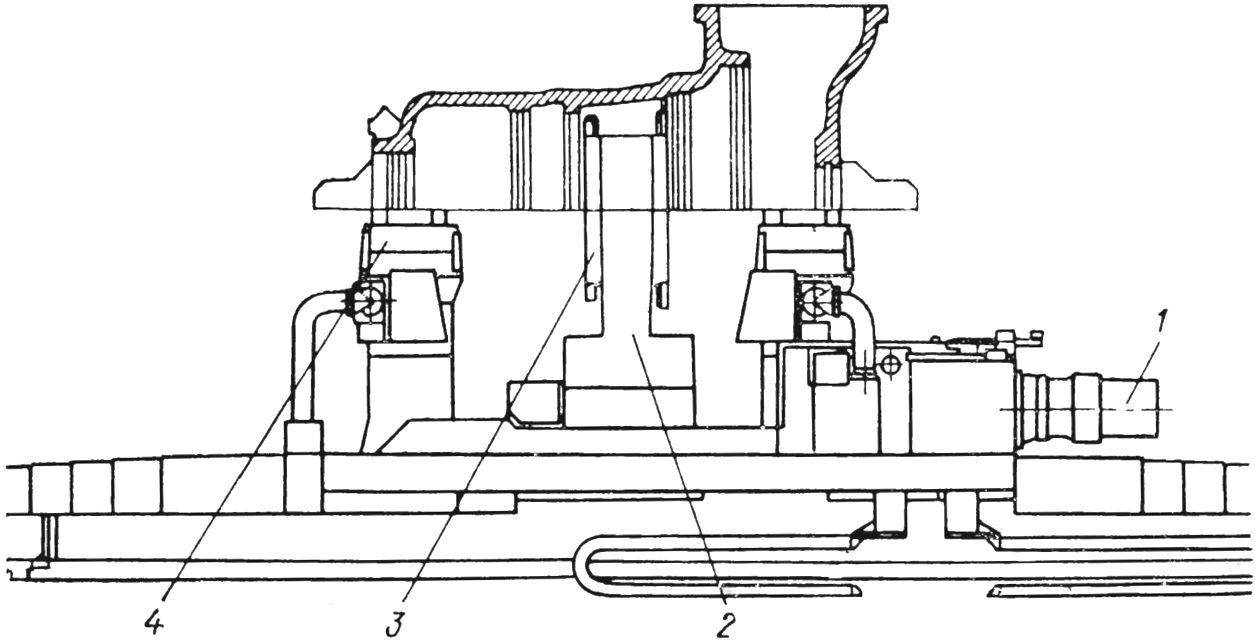

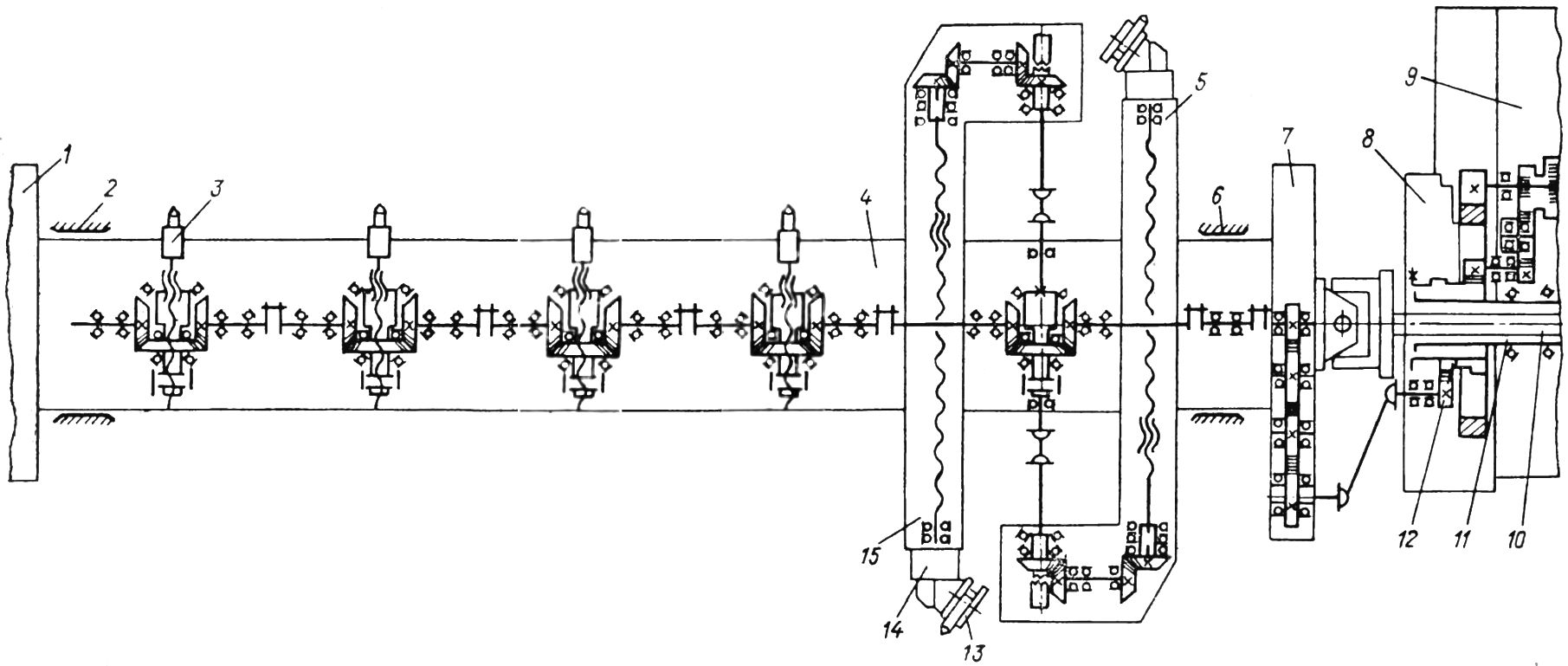

На станке, конструктивная схема которого изображена на рис. 1.31, полости каждой из корпусных деталей обрабатываются раздельно. Деталь при этом установлена с ориентированием поверхности горизонтального разъема вниз.

Рис. 1.31. Цилиндрорасточный станок для обработки корпусных деталей цилиндров паровых турбин: 1 — привод; 2 — расточная головка; 3 — планшайба; 4 — приспособление.

По направляющим станины станка перемещаются салазки, на которых смонтированы привод и расточная головка, оборудованная двумя планшайбами. На каждой из планшайб помещены по два раздельно перемещающихся суппорта. Планшайбы установлены с обеих внешних сторон шпинделя расточной головки. Такое недалекое друг от друга расположение планшайб, малые их вылеты от опор шпинделя позволяют растачивать полости с обоих концов детали, гарантируют отсутствие вибраций и обеспечивают точность 0,03 мм в осевом направлении. Шероховатость Ra < 0,63 мкм. Преимуществом рассматриваемого вида базирования детали, влияющим на точность и состояние поверхностей, является также уменьшение температурных деформаций детали и самого станка, вследствие того что горячая стружка непосредственно после отделения, падая, отводится от детали.

На турбостроительных заводах находит применение процесс, при котором отдельная корпусная деталь цилиндра высокого давления паровой турбины обрабатывается на универсальном токарно-карусельном станке. Базирование детали в этом случае осуществляется совмещением поверхности горизонтального разъема с плоскостями специальных стоек, проходящих через ось вращения шпинделя планшайбы. Требуемое при установке смещение вдоль плоскости горизонтального разъема, а также совмещение оси предварительно обработанной полости с осью вращения шпинделя планшайбы достигается выверкой по разметочным рискам. Для этого к поверхности горизонтального разъема прикрепляется шаблон. Сущность выверки заключается в возможно точном переносе расположения размеров поверхностей шаблона на деталь. К минусам обработки относится довольно большой вылет ползуна, а также державки с резцом, что отрицательно влияет на точность обработки. При оценке способа и определении области его применения следует также учитывать дополнительные погрешности, связанные с трудностями точного изготовления больших размеров шаблона и переноса его размеров на обработанную поверхность.

Обработка полости собранных в цилиндр корпусных деталей наружных цилиндров среднего давления, а также внутренних цилиндров высокого и среднего давления паровых турбин с открытыми поверхностями может быть произведена на универсальном токарно-карусельном станке. Взаимное расположение несущих инструмент рабочих органов станка и обрабатываемых поверхностей детали характеризуется весьма значительным вылетом ползуна, что является недостатком процесса. Положительным в рассматриваемом процессе совместной обработки является совмещение раздельных, относящихся к каждой корпусной детали частей кольцевых полостей в месте их стыка по поверхностям горизонтального разъема.

Совместная обработка полости собранных в цилиндр корпусных деталей в рабочем положении борштангой характеризуется тем, что, как уже отмечалось, ось расточенной полости из-за провисания борштанги не будет соответствовать прямой линии, а кольцевые полости будут наклонены друг к другу. Однако вследствие того, что обработка производится в собранном виде, сопряжение частей кольцевых полостей, принадлежащих каждой из отдельных корпусных деталей, по поверхностям горизонтального разъема осуществляется в этом случае без уступов.

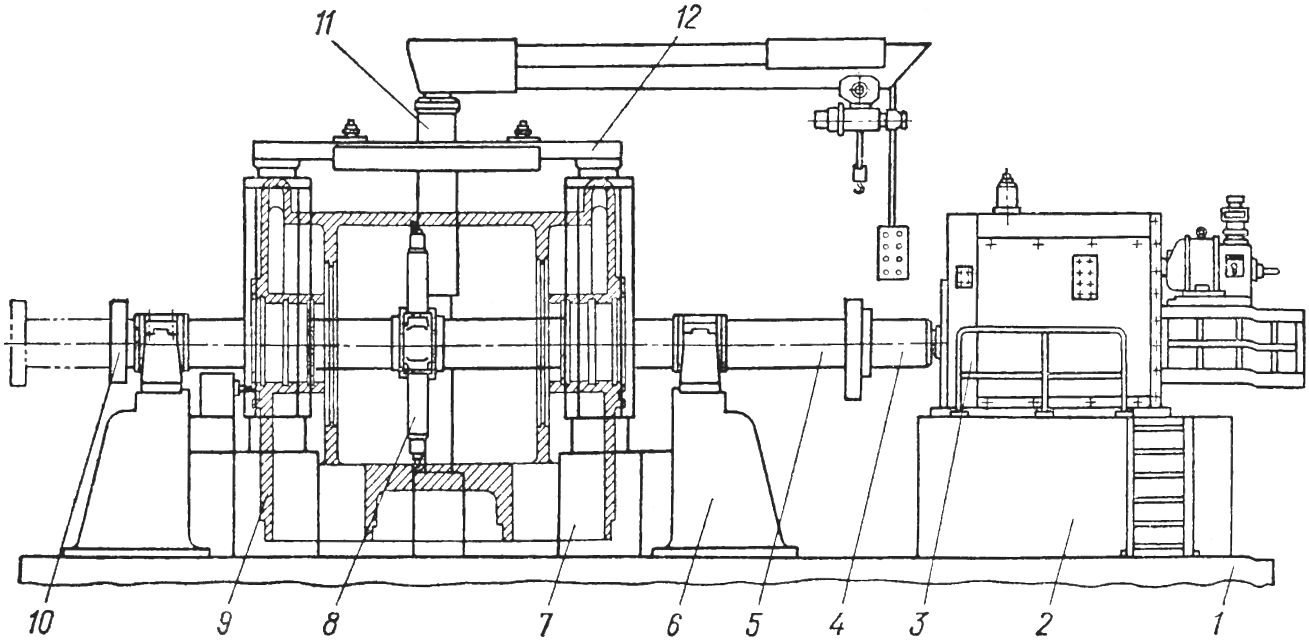

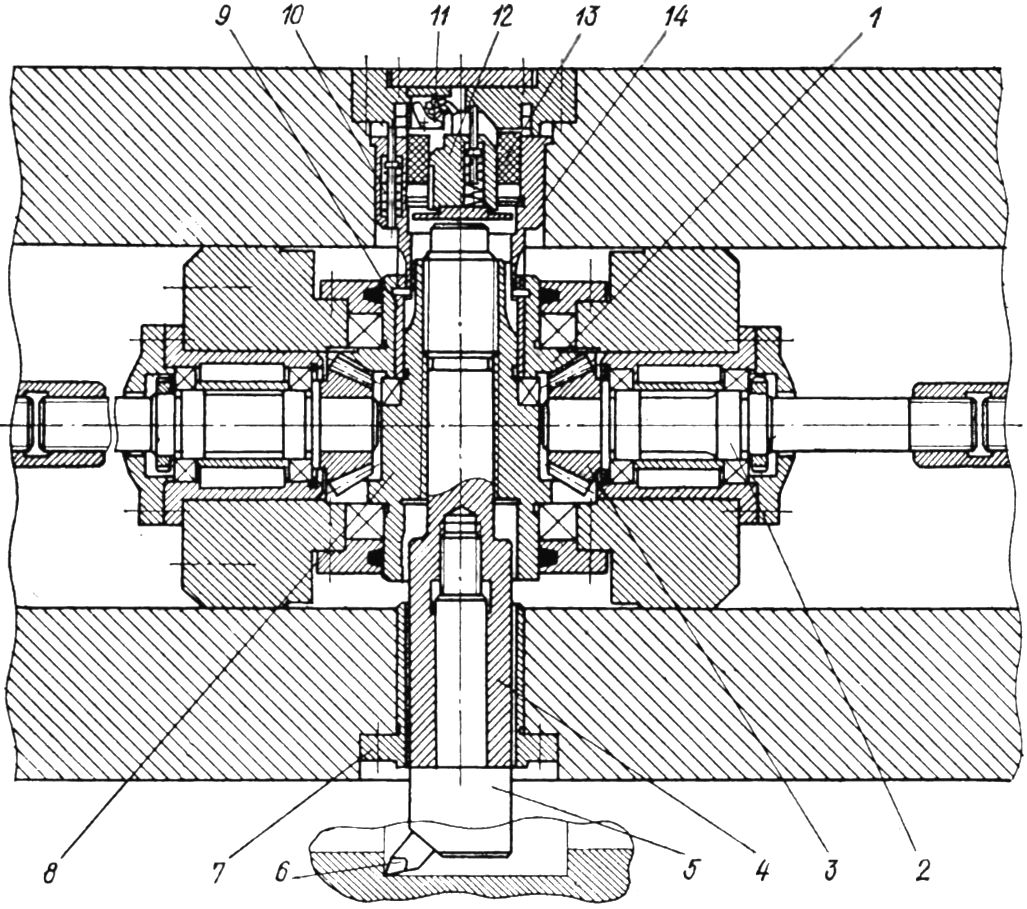

На рис. 1.32 показан цилиндрорасточной станок модели НС-69, предназначенный для обработки закрытых поверхностей цилиндров высокого давления паровых турбин по рассмотренной выше схеме. Устанавливается собранный цилиндр на станке на лапы, предусмотренные на нижних корпусных деталях. Совмещение поверхности разъема и оси предварительно обработанной полости с осью борштанги осуществляется выверкой положения цилиндра непосредственно по поверхности горизонтального разъема и по разметочным рискам. После установки нижней корпусной детали борштанга укладывается в подшипники, устанавливается и настраивается инструментальная наладка суппорта радиального перемещения планшайбы. Вслед за этим верхняя корпусная деталь укладывается на нижнюю и фиксируется.

Рис. 1.32. Специализированный цилиндрорасточный станок модели НС-69: 1 — плитный настил; 2 — станина; 3 — бабка; 4 — механизм привода борштанги с редуктором; 5 — борштанга; 6 — опора борштанги; 7 — плунжер; 8 — планшайба с суппортами перемещения радиально; 10 — борштанги противовес; 9 — цилиндр; 11 — кран; 12 — подъемное устройство.

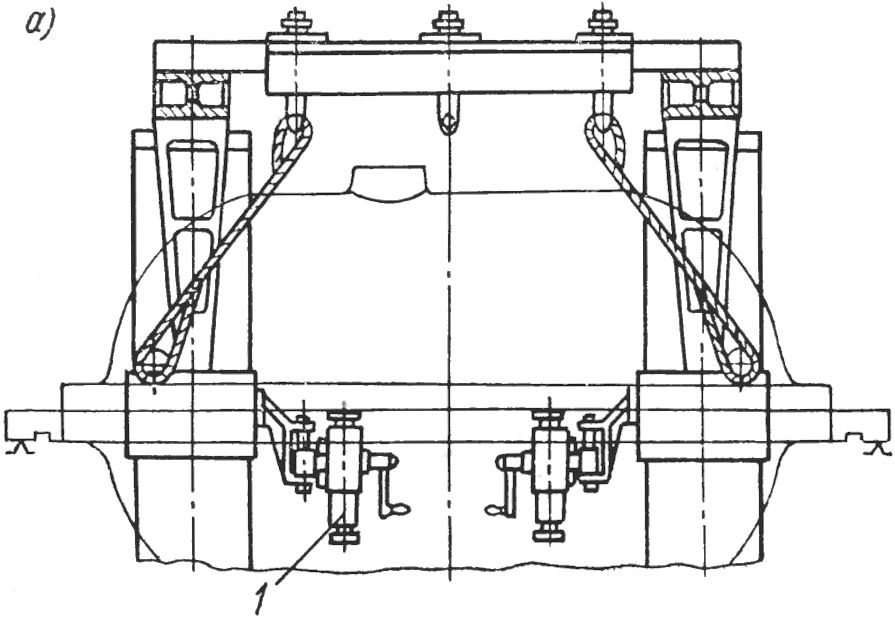

Подъем и повторная установка верхней корпусной детали осуществляется подъемным устройством 12, отдельно изображенным на рис. 1.33. На рис. 1.33, а оно показано в исходном положении до подъема детали, а на рис. 1.33, б — с поднятой деталью.

Устройство представляет собой траверсу, стропы которой захватывают через рамы деталь с четырех сторон. Траверса перемещается приводными гидроцилиндрами. При подналадке станка находящиеся в стороне поворотные распорные устройства 1 (рис. 1,33, а) перемещаются в положение между разъемами корпусных деталей, как это показано на рис. 1.33, б. В таком положении на верхние концевые части распорного устройства укладывается верхняя корпусная деталь.

Рис. 1.33. Подъемное устройство станка модели НС-69.

Конструкция борштанги станка модели НС-69 и конструкция связи борштанги с приводом станка являются общими для ряда моделей цилиндрорасточных станков. Кинематическая схема механизма привода инструментов борштанги приведена на рис. 1.34.

В шпиндельной бабке 9 станка размещены шпиндельная группа, коробка подач суппорта радиального перемещения и механизм подачи перемещения борштанги 4. Шпиндельная группа состоит из полого наружного 11 и помещенного в него внутреннего расточного 10 шпинделей. На наружном шпинделе закреплена планшайба 8, Движение подачи расточному шпинделю сообщается через зубчатую передачу и винтовую пару ходового винта. Привод подачи суппорта радиального перемещения состоит из отдельного двигателя и дифференциального механизма 12. Опирается борштанга на подшипники двух стоек 2 и 6 с люнетами. Первая из стоек неподвижно закреплена на плитном настиле, вторая — имеет возможность перемещаться по специальным направляющим, установленным на плитном настиле. С обеих сторон борштанги установлены грузы 1 и 7, предназначенные для компенсации прогиба внутренней, расположенной между опорами части борштанги под действием собственной массы. В качестве груза 7 использован редуктор, с помощью которого крутящий момент от дифференциального механизма шпиндельной бабки передается механизмам, размещенным внутри борштанги. Вращение и осевое перемещение борштанге передаются от шпинделя шпиндельной бабки. В борштанге помещены пять пинолей 3 (отдельно механизм привода пиноли изображен на рис. 1.35), несущие режущие инструменты. Суппорт радиального перемещения выполнен в виде двух раздельных частей 5 и 15 (рис. 1.34). В каждой из них механизмом перемещения приводится в движение ползун 14 с державкой 13.

Рис. 1.34. Кинематическая схема борштанги специализированного цилиндрорасточного станка модели НС-69.

Суппортами радиального перемещения возможна обработка как наружных поверхностей, так и обработка поверхностей элементов полости корпусных деталей цилиндров турбин. Инструментами пинолей производится обработка кольцевых полостей горловин.

В пиноли 4 борштанги (рис. 1.35) помещена державка 5 с резцом 6. Пиноль линейно — подвижно — помещена во втулке 7, а резьбовая хвостовая часть пиноли свинчена с резьбовой втулкой 8. Над резьбовой втулкой размещено устройство для включения и выключения радиального перемещения пиноли.

Рис. 1.35. Пиноль борштанги станка.

Работа исполнительного органа борштанги — пиноли с державкой и резцом — осуществляется следующим образом. При включении двигателя дифференциального механизма шпиндельной бабки станка приводится во вращение вал 2 с конической шестерней 3. Дальше движение передается конической шестерне 1, скрепленной с подшипниковой втулкой 9 и имеющей на хвостовой части венец с внутренними зубьями, сцепленными с зубьями втулки 14. При включении электромагнита 13 якорь 12 поднимет втулку и выведет ее зубья из соединения с зубьями шестерни 1, которая вследствие этого сможет вращаться независимо от втулки 8. Этому моменту соответствует останов пиноли с державкой и резцом на требуемом удалении от оси борштанги. В устройство включения и выключения радиального перемещения пиноли помещен храповой механизм 11, который фиксирует втулку 14 в выключенном положении и при прекращении подачи тока в обмотку электромагнита. Радиальная подача пиноли происходит при включении электромагнита, в результате чего якорь освобождает втулку 14, которая после этого под действием пружин 10 в зацепление войдет с зубчатым венцом шестерни конической 1. Далее соединенная с шестерней 1 резьбовая втулка 8 приведет в движение пиноль.

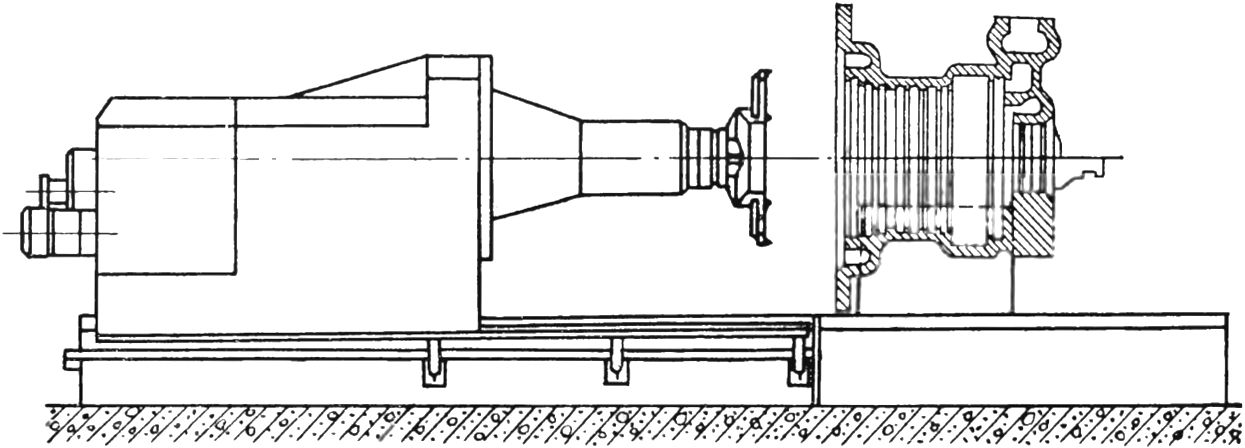

Обработка полости собранного цилиндра паровой турбины, установленного на станок, как и при эксплуатации, производится на специализированном многоцелевом фрезерно-сверлильно-расточном станке фирмы «Фрорип» (рис. 1.36).

Рис. 1.36. Специализированный цилиндрорасточный станок фирмы «Фрорип».

Шпиндельная бабка станка перемещается по станине. Борштанга, на которую устанавливаются сменные расточные головки, своим фланцем прикреплена к планшайбе шпиндельной бабки. Продольное растачивание полости осуществляется за счет подачи шпиндельной бабки. Подрезание торцовых поверхностей производится суппортами радиального перемещения. Движение суппорты получат от шпинделя станка через дифференциал, валик, размещенный в полой борштанге, конические зубчатые и винтовые пары. Станок укомплектован устройством дистанционного точного измерения осевых и радиальных перемещений резца.

Следующая часть процесса обработки корпусных деталей цилиндров турбин по расчлененной на отдельные операции схеме связана с обработкой различных плоских поверхностей и отверстий (в том числе и резьбовых, размещенных со стороны вертикальных разъемов).

Наиболее прогрессивным является процесс обработки упомянутых элементов корпусных деталей турбин на специализированном расточном станке с позиционной системой ЧПУ. Точность станка делает без разметки ведение процесса. При этом базирование детали на поверхность горизонтального разъема значительно упрощается (схема 10 в табл. 1.3) и гарантируются точные межосевые расстояния отверстий, в том числе и между крайними к поверхности разъема отверстиями верхней и нижней корпусной детали после их сборки в цилиндр.

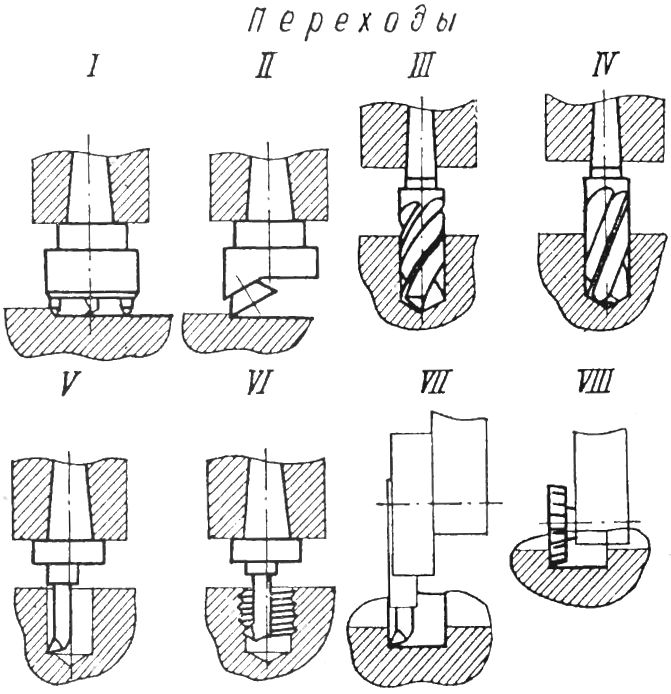

Обработка на этом станке осуществляется по схеме 3 (см. табл. 1.7) — многоцелевая обработка корпусных деталей с объединением в первой операции обработки полости и отверстий под скрепляющие шпильки. На рис. 1.37 изображена наладка многоцелевого станка для такой совмещенной обработки, изготовленного фирмой «Вальдрих Кобург».

Рис. 1.37. Наладка многоцелевого портального специализированного станка фрезерно-сверлильно-расточного с программным управлением фирмы «Вальдрих Кобург».

На станке фрезеруется поверхность горизонтального разъема в переходах I и II. Переход II является финишным, обеспечивающим шероховатость поверхности Ra = 1,25 мкм. В переходах III и VI обрабатываются отверстия со стороны горизонтального разъема. У верхних корпусных деталей, не имеющих отверстий, взамен нарезки резьбы выполняется подрезание плоских поверхностей под колпачковые гайки. Оригинальным в станке является помещенная в ползун фрезерная головка, с помощью которой возможно, как это показано в переходе VIII наладки, фрезерование по программе торцовых поверхностей кольцевых полостей корпусной детали. Обработка торцовых поверхностей кольцевых полостей фрезой вместо резца – это очень перспективный процесс, который обеспечивает как качество поверхностей, так и точность их взаимного расположения. Фрезерованием достигается шероховатость поверхности Ra = 0,63 мкм, а точность соблюдения аксиальных размеров находится в пределах 0,03-0,04 мм. Стойкость фрезы значительно выше стойкости расточного резца. Кроме того, если при обработке одним резцом отдельной корпусной детали цилиндра паровой турбины процесс резания осуществляется только на протяжении половины пути, проходимого инструментом, то при фрезеровании в процессе перемещения фрезы по дуге полуокружности режущий инструмент находится в постоянном контакте с обрабатываемой поверхностью. Производительность процесса фрезерования против растачивания резцом повышается до 35—40%.

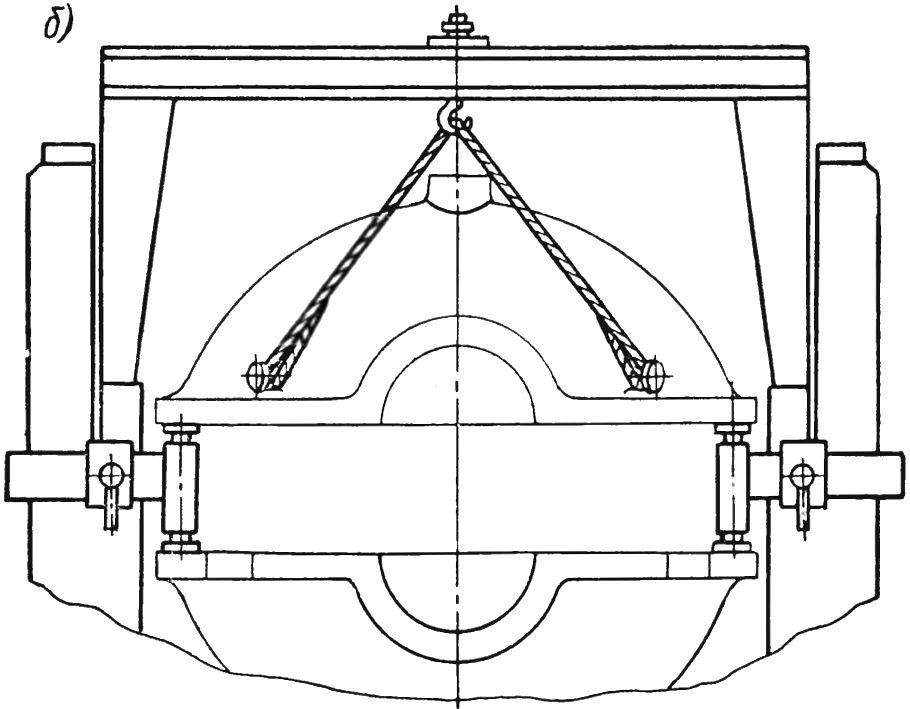

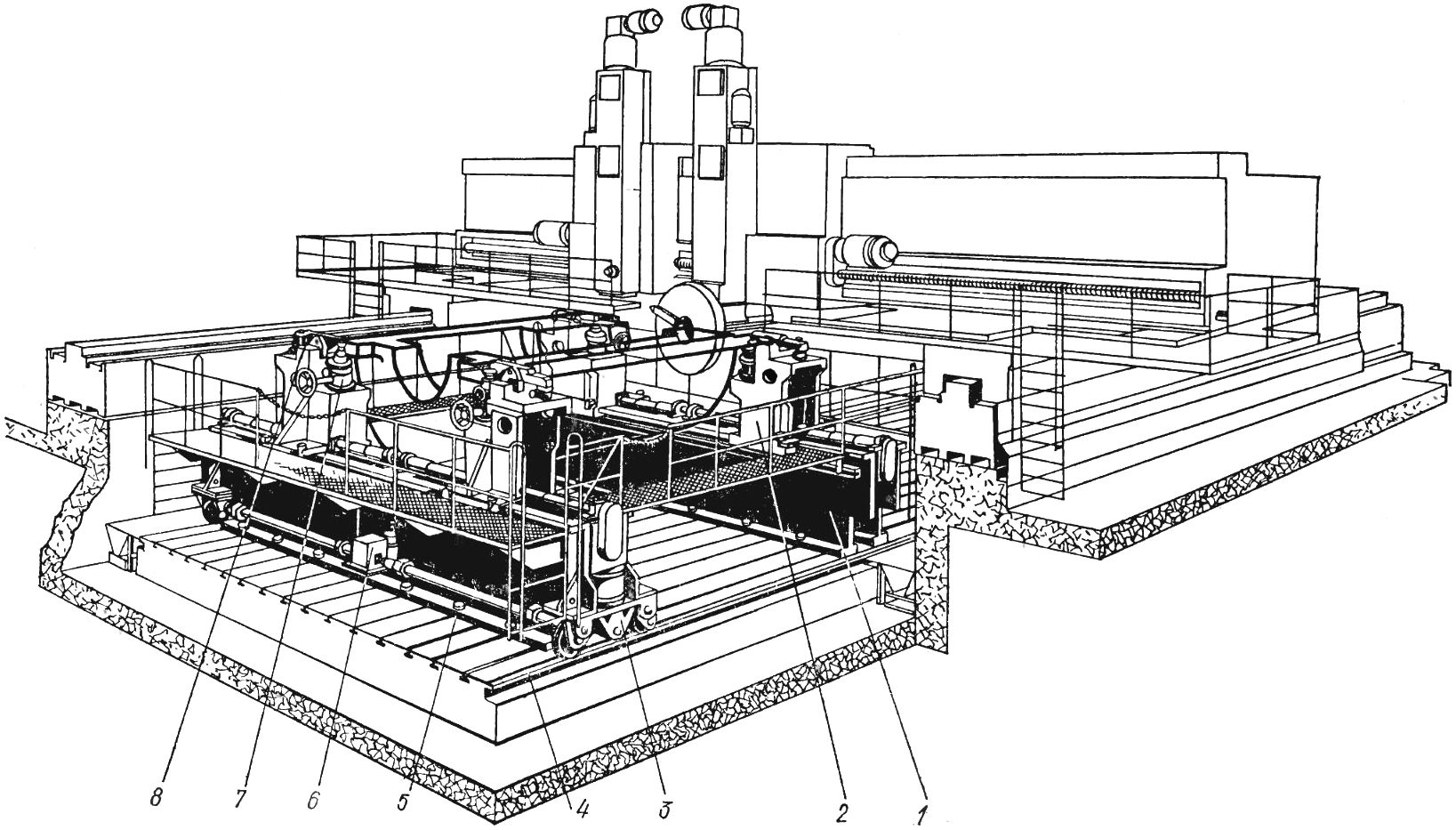

Наибольшая концентрация различных видов работ обеспечивается при обработке детали по схеме 4 (см. табл. 1.6). В одной операции в этом случае объединяются чистовое фрезерование поверхности горизонтального разъема, растачивание полости, обработка поверхностей вертикального разъема. Здесь же обрабатываются отверстия со стороны горизонтального и вертикального разъемов, производится нарезание резьб, обработка поверхностей, расположенных под различными углами, и др. Все это выполняется на специализированном многоцелевом фрезерно-сверлильно-расточном станке с позиционным программным управлением модели НС-ЗЗФ2 (рис. 1.38).

Рис. 1.38. Специализированный многоцелевой фрезерно-сверлильно-расточный станок с программным управлением модели НС-ЗЗФ2.

Перемещающийся по гидростатическим направляющим станка портал снабжен двумя независимыми бабками. На горизонтально размещенном шпинделе одной из них устанавливаются сменные планшайбы с суппортом радиального перемещения. Другая бабка снабжена фрезерным и расточным шпинделями. Кроме набора планшайб, станок укомплектован фрезерной универсальной и фрезерной угловой, а также сверлильно-расточной головками. На плитном настиле станка установлено переналаживаемое приспособление, предназначенное для установки и закрепления группы корпусных деталей цилиндров высокого и среднего давления паровых турбин.

Приспособление состоит из двух балок: неподвижной 1 и подвижной 5. На каждой из них помещены по две перемещаемые вдоль балок от независимых приводов идентичные стойки 2 с опорами 7. Опоры представляют собой домкраты с гидропластом. Неподвижная балка постоянно закреплена на плитном настиле станка, подвижная же установлена на рельсах 4, расположенных с двух сторон по ходу портала. Для перемещения балка снабжена приводом 6, передающим движение на колеса. При достижении заданного положения колеса поднимаются устройством, приводимым в движение пневмоцилиндром 3; балка опускается на поверхность плитного настила и прикрепляется к нему. Каждая из стоек снабжена зажимающим устройством 8, прижимная планка которого перемещается гидромеханическим приводом.

Переналадка приспособления заключается в перемещении в зависимости от длины детали подвижной балки, а в зависимости от ширины — в перемещении (сближение или удаление) стоек. Стойки и установленные на них опоры выполнены сменными. Несколько комплектов упомянутой оснастки обеспечивают установку всей группы деталей.

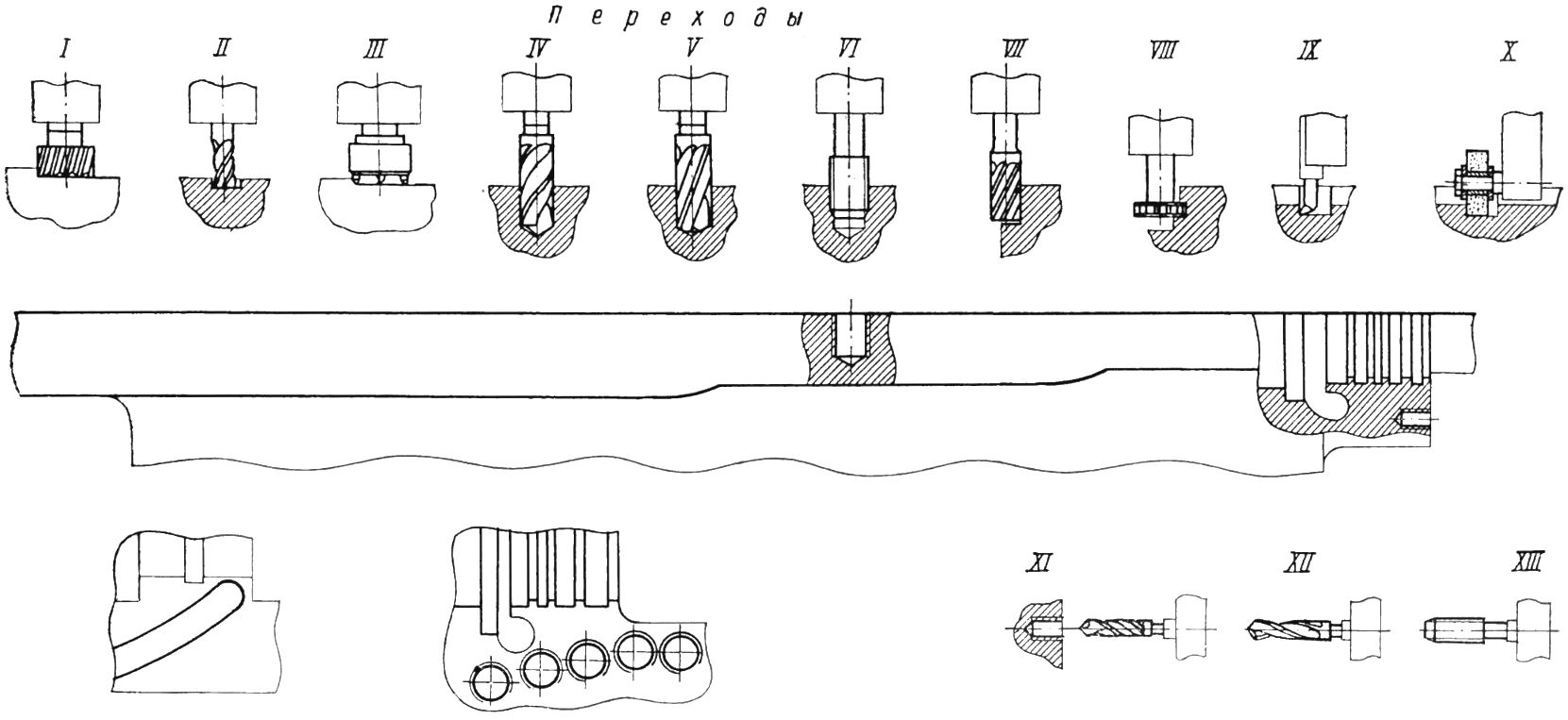

О технологических возможностях какого-либо станка говорит наладка, которая полностью обеспечивает исполнение нескольких важных переходов при обрабатывании корпусных деталей цилиндров высокого давления паровых турбин (рис. 1.39). В переходах I и III осуществляется соответственно получистовая и чистовая обработка поверхности горизонтального разъема. Переход II — обработка обнизок — фигурных неглубоких пазов, располагаемых на каждом из фланцев со стороны горизонтального разъема. Каждое из отверстий под скрепляющие шпильки обрабатывается, включая нарезание резьб в нижних корпусных деталях, инструментами, приведенными в переходах IV, V и VI. Инструментами, показанными в переходах VII и VIII, фрезеруются пазы как со стороны наружных фланцев, так и со стороны полости. Заданные формы, размеры с соблюдением требуемой шероховатости всем элементам полости придаются в переходах IX и X. Осуществляется это набором планшайб с суппортами радиального перемещения. Станок укомплектован также закрепляемой в суппорт радиального перемещения приводной шлифовальной головкой для обработки торцовых поверхностей кольцевых элементов полости. В переходах XI—XIII прозводится обработка разьбовых отверстий со стороны вертикального разъема детали. Позиционирование исполнительных органов с инструментами осуществляется позиционной системой ЧПУ.

Рис. 1.39. Наладка специализированного многоцелевого станка фрезерно-сверлильно-расточного с программным управлением модели НС-ЗЗФ2.

Ремонт ковролина автомобиля замена ковролина в автомобиле.