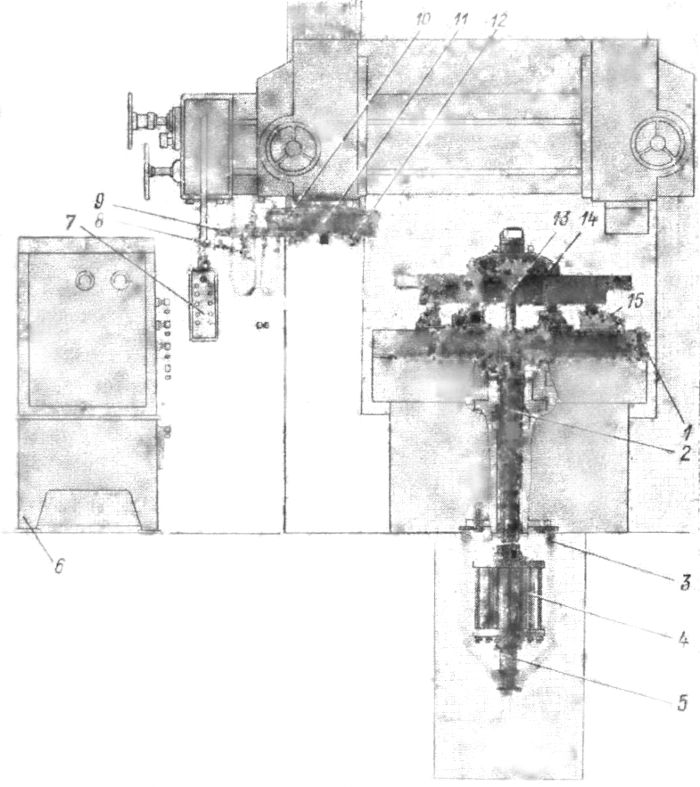

Наружная поверхность кованой заготовки диска паровой турбины (см. рис. 7.11, а) сопряжена с торцовыми поверхностями значительных размеров галтелями. Это затрудняет ее надежное закрепление кулачками планшайбы токарно-карусельных или токарных лобовых станков. Во избежание упомянутого недостатка перед началом грубой механической токарной обработки дисков вводится операция фрезерования на четырех участках последовательно размещенных под углом 90° площадок под кулачки. Избежать упомянутой дополнительной операции удается при подготовке наружной поверхности под закрепление для дальнейшей обработки путем обтачивания на модернизированном токарно-карусельном двухстоечном станке с двумя ползунами, изображенном на рис. 7.29.

Рис. 7.29. Модернизированный токарно-карусельный станок для токарной обработки дисков паровых турбин.

На планшайбе станка установлено и закреплено основание 1 приспособления, на котором помещены опоры 15 с базовыми элементами. Опоры в зависимости от размеров детали переустанавливаются. Сквозь полый шпиндель станка пропущен шток 2, одним концом связанный с плунжером гидравлического цилиндра 4, вращающегося совместно со шпинделем. Подвод масла, находящегося под давлением, в полость цилиндра обеспечивается гидромуфтой 5, корпус которой закреплен на кронштейне 3. В ползуне левого суппорта станка закреплен корпус 10 центратора, в пазах которого установлены четыре кулачка 12. На корпусе центратора закреплена контрольная линейка 9 с подвижным упором 8. С верхним концом штока связана быстросъемная тяга 13 с прижимом 14. Цилиндр, перемещающий шток 2, и цилиндры, приводящие в движение кулачки 12 гидравлического центратора, питаются от насосной станции 6 через систему маслопровода. Управление перемещениями центратора, его кулачков и прижима осуществляется кнопками подвесного пульта 7.

Перед установкой другого типоразмера турбинного диска вывинчиванием или ввинчиванием тяги регулируется расстояние прижима от базовых элементов опор, численное значение которого зависит от ширины детали. Поворотом винтов 11 устанавливается исходное положение кулачков центратора.

Деталь паровой турбины при установке приближенно ориентируется с равными зазорами необработанной поверхности полости относительно штока. По команде от пульта управления суппорт с центратором перемещается по направляющим траверсы станка и автоматически фиксируется в совмещенном положении своей оси с осью шпинделя станка. По новой команде центратор со сведенными к его оси кулачками опускается до захода кулачков в полость центруемой детали. Нажимом кнопки на подвесном пульте кулачки разводятся и смещают деталь в заданное положение. После этого кулачки центратора сводятся, сам центратор отводится вначале вверх, а потом совместно с суппортом в крайнее не мешающее подводу инструмента к детали положение.

Подготовленная при токарной механической обработке на станке после закрепления цилиндрическая поверхность используется как база при грубой механической обработке торцовых поверхностей.

Для механической токарной обработки сложных поверхностей тела диска турбины токарно-карусельные и токарно-лобовые станки комплектуются копирными устройствами. В тех случаях, когда телу заготовки диска может быть придана форма двустороннего конуса, возможно использование при точении одновременно двух подач. Выполнение переходов обработки механическим способом поверхностей тела диска обычно объединено с растачиванием полости, обработкой других поверхностей втулочной части и обода.

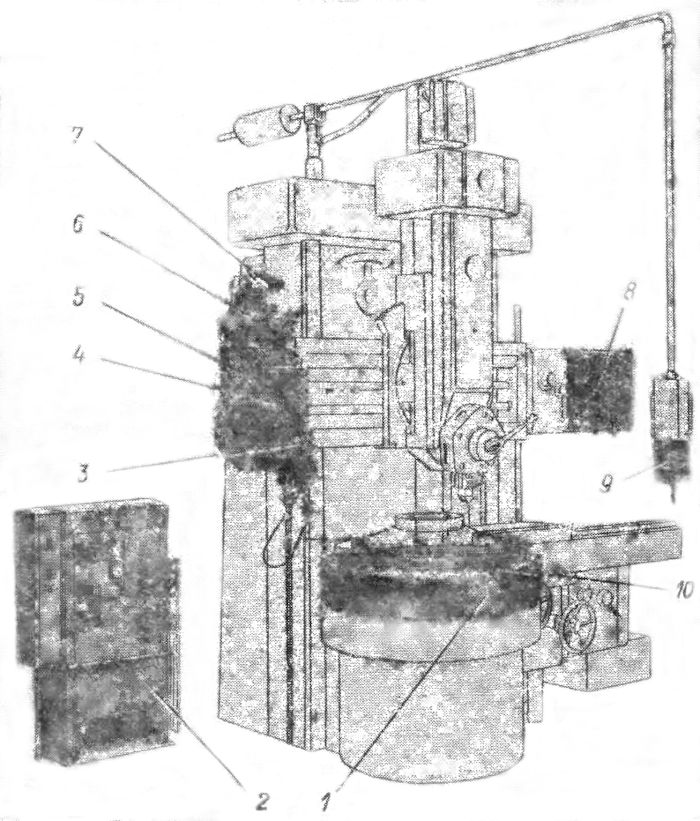

На специализированном токарно-карусельном станке, изображенном на рис. 7.30, профильные поверхности тела диска паровой турбины обрабатываются с двух установов при базировании детали по предварительно подготовленной наружной поверхности обода. Но конструкцией предусмотрено и базирование с самоцентрированием по поверхности полости во втулке.

Рис. 7.30. Специализированный токарно-карусельный станок для токарной обработки профильных поверхностей тел дисков паровых турбин.

Станок укомплектован встроенными узлами (на рисунке окрашены в темный цвет). К основной планшайбе станка прикреплена доцолнительная планшайба 1. Гидромеханический центратор 5 закреплен на торцовой поверхности траверсы, дополнительное устройство, так называемая коробка конусов 8, неподвижно связано с фланцем коробки подач горизонтально перемещающегося суппорта. Дополнительный пульт 9 управления механизмами планшайбы и гидромеханического центратора присоединен в виде приставки к основному подвесному пульту. И отдельно от станка помещена гидростанция 2 с элементами автоматики. Планшайба снабжена четырьмя кулачками 10, каждый из которых приводится в движение в радиальном направлении, либо от гидроцилиндров, либо с помощью винтового механизма. Гидромеханический центратор состоит из установленного поворотно на оси 3 приклона 4, на конце которого посажен самоцентрирующий патрон 6 с перемещаемыми от гидропривода кулачками 7.

Кулачки дополнительной планшайбы работают в следующих режимах: настроечном, при котором каждый из кулачков с помощью винтового механизма вручную переводится в заданное положение; в режиме закрепления детали с приводом от гидроцилиндра и управлением процессом закрепления с пульта.

Перед закреплением кулачками планшайбы положение детали паровой турбины относительно оси шпинделя станка устанавливается по полости диска с помощью гидромеханического центратора. Для этого из исходного (рис. 7.30) положения подвижная часть поворотом вокруг оси, управляемом с пульта, переводится в горизонтальное положение, а затем перемещением траверсы станка кулачки патрона заводятся в полость детали. Командой с пульта кулачки патрона перемещаются в режиме самоцентрирования, и деталь ими сдвигается по опорным поверхностям кулачков дополнительной планшайбы в положение совмещения оси полости детали с осью гидромеханического центратора и с осью шпинделя станка. При закреплении кулачками дополнительной планшайбы деталь не смещается с приданного ей гидромеханическим центратором положения. Нажимом на одну из кнопок пульта управления гидромеханический центратор отводится в исходное (не мешающее токарной обработке детали) положение.

Коробка конусов обеспечивает токарную обработку поверхности тела турбинного диска под одним из возможных 16 углов. Достигается это изменением с ее помощью условий взаимоувязки вертикальных и горизонтальных перемещений траверсы и суппорта станка.

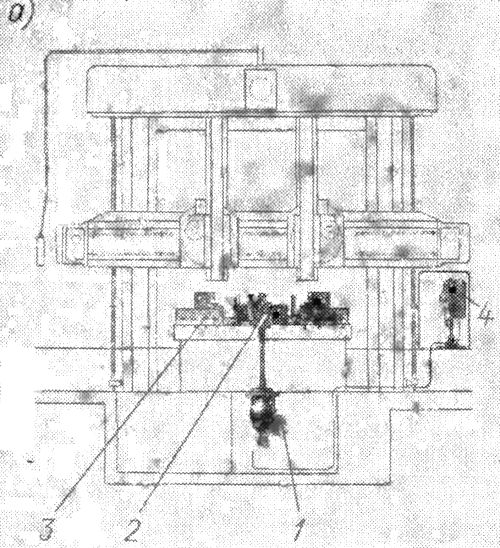

Токарная обработка больших — до 3 м в диаметре — дисков паровой турбины производится и на тяжелых токарно-карусельных станках (рис. 7.31), снабженных специальными групповыми приспособлениями для механизированной выверки и закрепления.

Рис. 7.31, а дает представление о компоновке дополнительных устройств модернизированного станка. Они представляют собой пневмодвигатель 1 с механизмом привода, механизм 2 передачи движения на кулачки 3 и пульта 4 управления перемещающимися элементами приспособления.

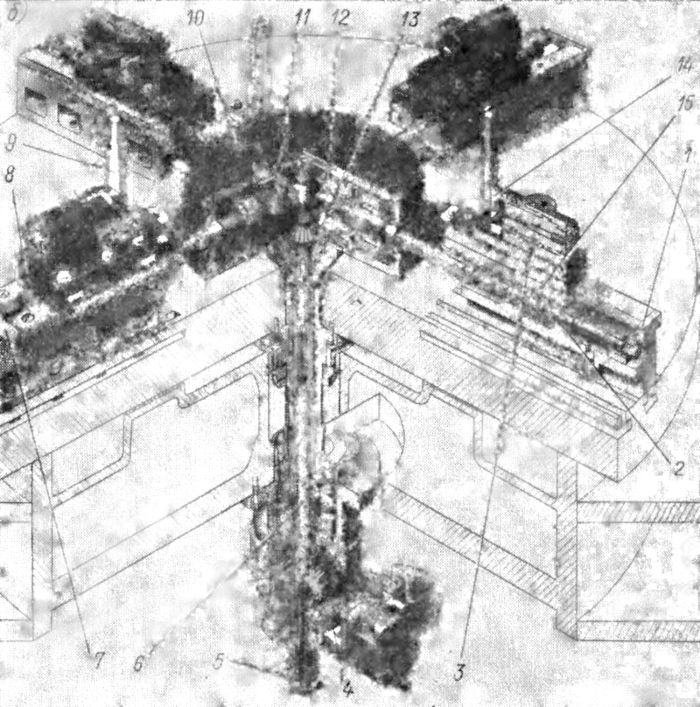

Рис. 7.31. Модернизированный токарно-карусельный станок для токарной обработки дисков паровых турбин больших размеров.

На рис. 7.31, б приведена конструкция узлов приспособления. Четыре основания 1 кулачков прикреплены к планшайбе станка. На каждом из кулачков подвижно смонтирован корпус 8, перемещаемый парой, состоящей из винта 2 и гайки 15. В корпусе кулачка помещено механогидравлическое устройство 3, позволяющее перемещать кулачок 14 независимо от привода винтовой парой. На винте установлена электромагнитная муфта 11 и свободно сидящая коническая шестерня 12, сцепленная с зубцами конической шестерни 13, закрепленной на валу 6. Валу сообщается вращение через редуктор 4 от пневмодвигателя. На нижнем конце вала помещен коллектор 5 со щеткодержателями и щетками, являющимися элементами электрической цепи, связанными с пультом управления. На планшайбе помещены также опорные стойки 9, на которые устанавливается обрабатываемый механически турбинный диск и кожух 10, защищающий от стружки механизмы, разводящие движение на кулачки.

Механизм привода кулачков работает в двух режимах: режиме выверки и режиме самоцентрирования. В первом из них осуществляется управление с пульта перемещением каждым из кулачков раздельно. Движение к кулачку передается от двигателя через редуктор, вал с насаженной на него конической шестерней на свободно сидящие шестерни. При этом винт 2 не вращается. Нажимом на соответствующую кнопку, размещенную на пульте, включается обмотка одной из электромагнитных муфт, которая сцепляет до этого свободно сидящую шестерню с винтом. В результате этого шестерня начинает вращать винт, а кулачок при этом получает поступательное перемещение, воздействуя на положение выверяемой детали. После выверки деталь предварительно закрепляется кулачками с усилием, передаваемым от пневмодвигателя через рассмотренные механизмы привода. Закрепление с установленным усилием достигается вручную перемещением с помощью винтовой пары плунжера механогидравлического устройства. В данной конструкции усилие зажима каждым кулачком составляет 98,07 кН (10 тс).

После токарной обработки цилиндрической поверхности диска паровой турбины до кулачков создается надежная база, по которой возможно закрепление без выверки. Закрепление осуществляется станком при переводе работы его приспособления в режим самоцентрирования. Для этого кулачки разводятся до их упора в планки 7, которые и фиксируют кулачки в исходном состоянии на равных расстояниях от оси вращения планшайбы. После этого нажимом на кнопку на пульте кулачки перемещаются до упора в поверхность детали турбины, осуществляют ее центрирование и предварительное закрепление. Зажим с расчетным усилием производится с помощью механогидравлического устройства.