Технологичность деталей паровой турбины с точки зрения их обработки на станках с ЧПУ оценивается с двух позиций: обеспечения наилучших условий собственно механической обработки, обеспечения программирования.

В конструкциях турбин немало таких деталей, сама механическая обработка которых может быть осуществлена на станке с ЧПУ с высокой степенью производительности и с обеспечением предъявляемых технических требований. Но в то же время подготовка программ для ее обработки сопряжена с большими трудностями, а в ряде случаев и невозможна.

С точки зрения ведения процесса механической обработки деталей паровых турбин на станках с контурными устройствами ЧПУ отработкой на технологичность должны быть достигнуты такие формы и размеры элементов детали, которые отвечают условиям обработки в автоматическом непрерывном цикле. Допустимыми отклонениями от сказанного могут быть короткие перерывы в автоматическом цикле.

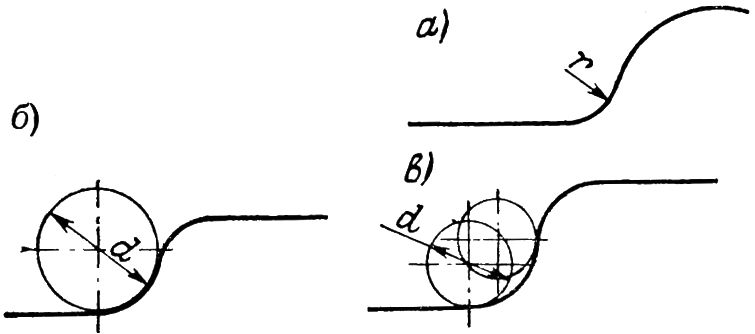

Обрабатываемые фрезерованием на станке с контурной системой ЧПУ криволинейные контуры не должны иметь острых переходов от одного участка профиля к другому, а должны сопрягаться радиусами, желательно одного размера по всему контуру (рис. 21.2, а).

Рис. 21.2. Переходы поверхностей с криволинейными контурами.

Поверхности радиусных контурных переходов с допусками 4—5 класса точности могут быть образованы без обхода фрезы по эквидистанте, а копированием радиуса инструмента. При механической обработке конструкции на технологичность это следует учитывать и включать в конструкцию радиуса, соответствующие диаметрам d (рис. 21.2, б) стандартных фрез.

Механическая обработка по радиусу поверхностей более высокой точности должна выполняться методом обхода. Фреза в этом случае должна выбираться с размером диаметра d (рис. 21.2, в), который обеспечивал бы ее жесткость при оптимальных условиях обработки. А это обязывает вводить в конструкцию детали турбины радиусы внутренних переходов таких размеров, которые позволяли бы применять инструмент необходимого диаметра.

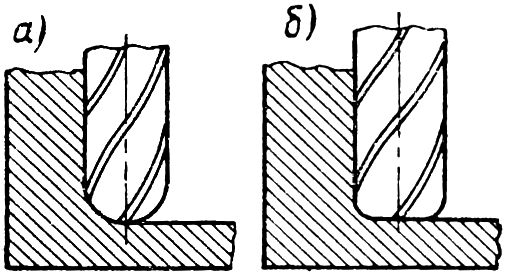

На рис. 21.3, а изображен пример нерационально выбранной конструкции сопряжения внутренних фасонных поверхностей. В этом случае радиус сопряжения равен радиусу фрезы, а, следовательно, скорость резания в центре фрезы будет равна нулю, т. е. процесс резания не является оптимальным.

Улучшенная конструкция сопряжения приведена на рис. 21.3, б.

Рис. 21.3. Сопряжения внутренних поверхностей.

Механическая обработка деталей паровой турбины на станках с ЧПУ нуждается в ограничении применяемых в одной операции размеров и видов инструментов. Поэтому выгодно технологически, чтобы в конструкции детали все крепежные отверстия имели одни и те же диаметры и одинаковые глубины. Также с меньшим числом инструментов будут обработаны растачиваемые отверстия, если они имеют возможно большее число одинаковых размеров диаметров.

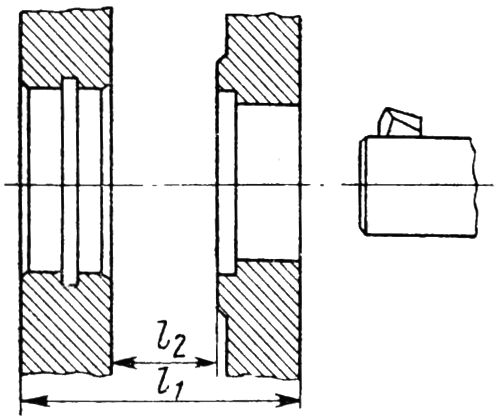

При механической обработке на горизонтально-расточных станках, не имеющих перемещения по программе радиального суппорта, не могут быть обработаны без ручного управления и ручной наладки соосные отверстия, у которых диаметр в наружной стенке корпусной детали паровой турбины меньше диаметра во внутренней стенке, как это изображено на рис. 21.4. В этих условиях не могут быть обработаны отверстия с канавками, выточками и фасками со стороны полостей, а также конусные поверхности как с прямой, так и с обратной конусностью. Все сказанное должно быть учтено при отработке конструкций на технологичность.

Рис. 21.4. Расположение поверхностей корпусной детали паровой турбины, обрабатываемой на горизонтально-расточном станке с ЧПУ.

Конструкция детали турбины может быть иной, если известно, что она будет обрабатываться механически на станке горизонтально-расточном, перемещение радиального суппорта которого может управляться по программе. Обработка перечисленных выше поверхностей становится возможной в автоматическом цикле. Для приведенных на рис. 21.4 расположений поверхностей, которые должны быть обработаны, ограничителями могут явиться размер l1 и разность диаметров наружного и внутреннего отверстия.

Если в конструкции детали паровой турбины со стороны внутренней плоскости требуются выточки, отверстия больших диаметров, широкие подрезки, то необходимо предусмотреть такие размеры l2, которые позволили бы ввести в пространство между стенками детали и вставить в шпиндель через отверстие в наружной стенке оправку с заранее установленным на размер инструментом.

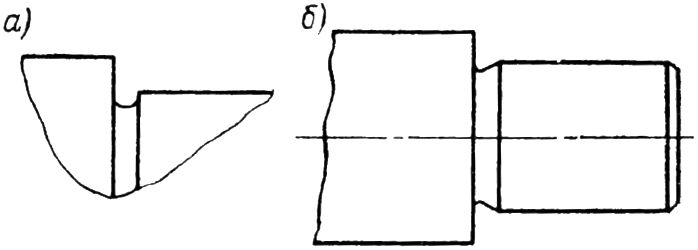

На рис. 21.5 показаны конструкции разграничительной канавки.

Для образования канавки с формой, изображенной на рис. 21.5, а, требуется специальный канавочный резец определенной ширины и радиуса. Следовательно, для проточки канавки в инструментальную наладку необходимо включение инструмента, в результате чего общее число инструментов для выполнения операции может превысить число гнезд в инструментальной головке. Это, в свою очередь, может привести к разукрупнению операции.

Рис. 21.5. Конструкции разграничительной канавки.

На рис. 21.5, б приведена форма канавки, которая может быть получена при механической обработке детали турбины не специальным, а обычным подрезным резцом, которым в операции выполняются и другие переходы.